汽轮机润滑油乳化原因分析及处理措施

2020-04-14张广玉侯松卢志勇

张广玉,侯松,卢志勇

(海洋石油富岛有限公司,海南东方 572600)

汽轮机用润滑油是工业润滑油中重要的一类,主要依靠在机组轴颈和轴瓦高速旋转过程中形成油膜,对汽轮机轴和轴瓦起承载、润滑和冷却作用。若润滑系统中油膜形成不良,则极易引起轴和轴瓦的磨损、烧蚀,严重时会发生抱轴,引发机组事故停机,给生产装置带来巨大损失,因此,保证汽轮机油在润滑系统中形成良好的油膜是确保机组运行安全的关键[1-2]。

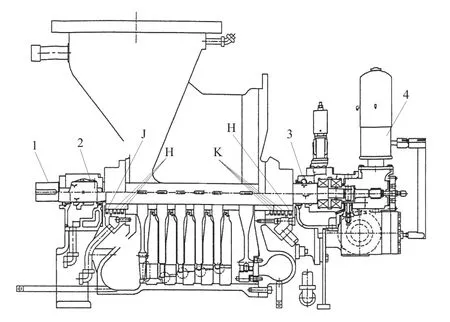

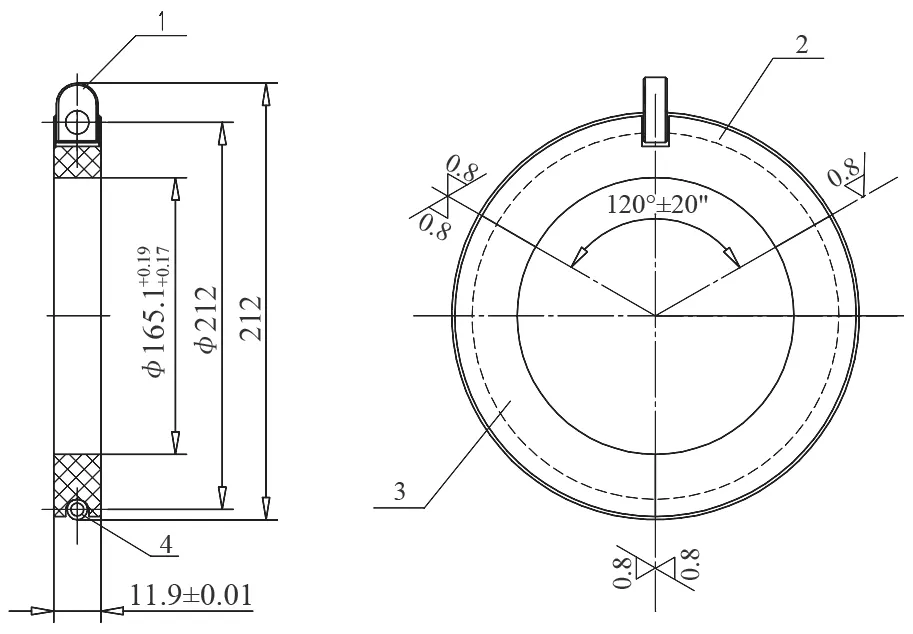

海洋石油富岛有限公司二期化肥项目设计生产能力为年产45 万吨合成氨、80 万吨大颗粒尿素,装置于2003 年9 月30 日建成投产,合成氨装置采用美国KBR 深冷净化器工艺,贫液泵驱动汽轮机(设备位号:108JT)是由美国Elliot 公司生产的中压凝汽式汽轮机,设备型号为2DYRPG-5 Ⅲ。其结构有以下特点。①缸体:水平剖分式,上下缸体靠中分面连接螺栓固定;②隔板:隔板装在缸体内侧,所有隔板均从水平中分面分开,上、下隔板采用沉头螺钉固定在缸体上,防止运行时隔板的转动;③转子:由装在轴上的叶轮、止推盘等组成;④轴承:径向轴承采用水平剖分式滑动轴承,止推轴承采用金斯伯雷轴承;⑤轴端汽封:轴端汽封为碳环汽封,进汽端设置5 级,排汽端设置4 级,每级汽封环由三个半环和补偿弹簧组成。汽轮机的主要设备性能参数见表1,设备结构图见图1,轴封结构图见图2。

1 问题的提出

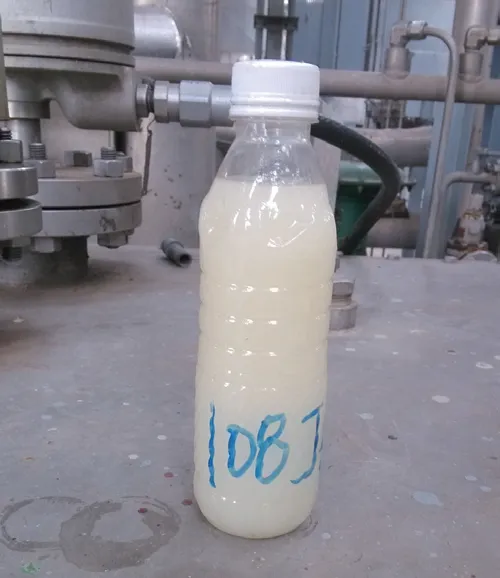

2018 年11 月,108JT 润滑油分析报告油箱油品中水分含量达到11 833 mg/kg,严重超过正常指标(≤100)的要求。通过检查发现,润滑油出现严重乳化,见图3。使用滤油机进行在线不间断过滤,润滑油中的水分含量仍然比较高,油箱底部排出的润滑油仍然呈现为不透明和乳状现象。为了解决润滑油乳化问题,开展了以下分析与研究。

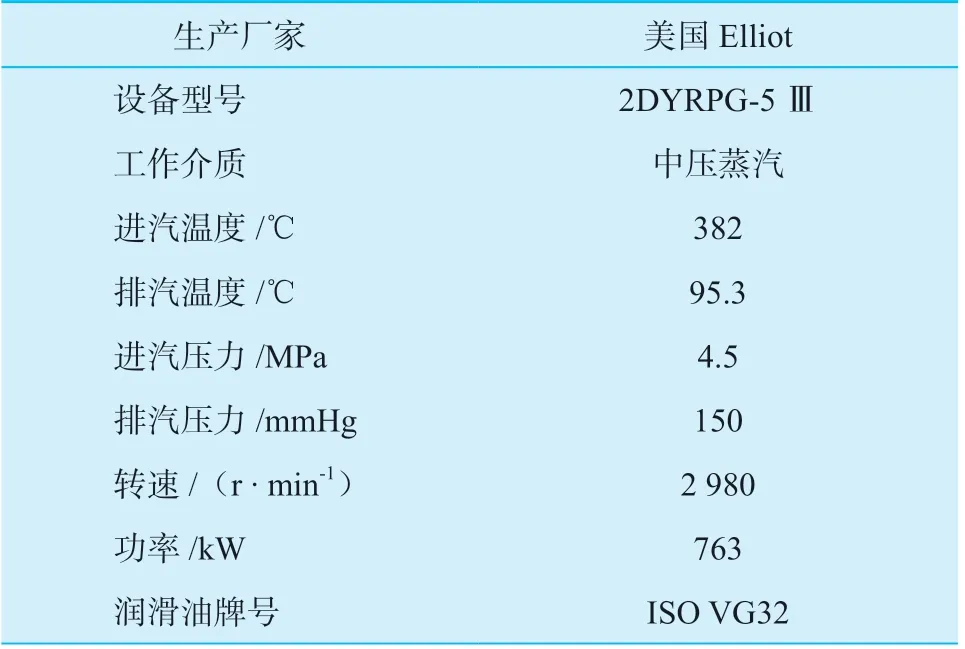

表1 108JT 主要设备性能参数表Table 1 108JT main equipment performance parameters table

2 润滑油乳化的原因分析

润滑油乳化一般有3 个原因:①润滑油中水分含量超标;②润滑油中含有乳化剂;③高速循环流动或搅动。其中水分含量超标是引起油品乳化的主要原因[3]。

图1 108JT 设备结构简图Fig.1 Equipment structure diagram of 108JT

图2 轴封结构简图Fig.2 Shaft seal structure diagram

图3 108JT 润滑油乳化现象Fig.3 Emulsification of 108JT lubricating oil

2.1 润滑油中水分含量超标

汽轮机运行中,由于轴承箱油封存在安装间隙、轴端汽封泄漏蒸汽及沿海空气湿度大等原因,导致汽轮机润滑油系统中进水污染。同时,机组的安装、运行等环节没有达到设备清洁度要求,存在污物、杂质等也将影响汽轮机润滑油的质量。

2.2 润滑油中含有乳化剂

汽轮机润滑油和水的乳化与油品中添加剂性能也有关。汽轮机润滑油中添加的抗氧剂和防锈剂大都是具有一定表面活性的化合物或混合物,这些物质的分子结构中,一端具有亲油性的非极性基团,另一端具有一定表面活性的亲水性能极性基团。虽然它们都溶解于油而不溶解于水,但在一定转速下极性基团对水具有一定的亲合能力[4-5]。

2.3 高速循环流动或搅动

当汽轮机高速旋转时,油和水充分搅拌呈乳浊液时,这些亲水的极性基团有了与水充分亲合的机会。当亲合力很大时,就会与水牢牢地结合在一起。又由于亲油性的非极性基团能溶于油中,从而通过这种物质的作用使水和油结合起来。因此,这时水就不能与油分离,即产生乳化现象。如果亲合力很弱,水与油就能分离。因而要求汽轮机润滑油所加入的添加剂要保证并提高其质量,提高其抗乳化性能,降低或除去添加剂中亲水性能较强的成分,达到或高于汽轮机润滑油标准的抗乳化性能指标。

3 润滑油乳化的危害

润滑油乳化后给机组带来的危害是严重的,主要表现在以下几个方面:

(1)润滑油乳化破坏轴承与轴之间的油膜,引起润滑不良,容易造成轴承和轴颈的磨损,轴承温度升高,严重时会使巴氏合金烧蚀[6]。

(2)乳化液沉积于油循环系统中,妨碍油的循环,造成供油不足,影响散热,容易引起轴承烧瓦,有可能发生严重事故。

(3)润滑油乳化能够加速油品的氧化,使酸值升高,产生较多的氧化沉积物,从而进一步延长了机组破乳化的时间。

4 处理措施

针对汽轮机润滑油产生乳化的原因分析,结合润滑油在线置换和在线脱水过滤效果,为了确保机组的运行稳定,在2019 年4 月对机组进行停机检修,主要采取以下几个措施:

4.1 汽轮机轴端汽封检查

根据机组轴端汽封漏汽现象,对轴端汽封进行拆卸检查,发现进汽侧轴端碳环汽封存在断裂,见图4。碳环断裂后,轴端汽封漏汽量增大,蒸汽泄漏至轴承箱,进入润滑油系统,导致油中水含量超标,产生乳化现象[7]。

图4 断裂的碳环汽封Fig.4 Broken carbon ring gland

图5 油箱增加隔离氮气Fig.5 Add isolation nitrogen to oil tank

4.2 润滑油箱增加隔离氮气改造

海南属于热带海洋气候,空气湿度大,一般在60% ~ 70%之间,高于内陆的30%水平。根据以往油箱检查情况,油箱顶部的呼吸帽内壁附着较多水珠。为了避免空气中的水汽进入到油箱中,对油箱进行隔离改造,从氮气管网引一股氮气至润滑油箱内,起到干燥、隔离目的。为了不影响润滑系统管道阻力,通过调整入口氮气管线阀门开度,使油箱中的气体保持微正压,即在呼吸帽处手感有一定的气体外漏,同时在油箱上部安装一块压力表显示油箱压力。氮气隔离装置改造改造见图5。

4.3 更换新的润滑油

检查润滑油箱,发现油品乳化严重,油箱内壁表面存在大量水珠,见图6。根据润滑油分析报告,见图7,水分含量11 833 mg/kg,油品污染度等级NAS >12,严重超过控制指标,所以更换新的润滑油。

5 运行效果

图6 润滑油箱内壁凝结水Fig.6 Condensate of lubricating oil tank

图7 润滑油分析报告Fig.7 Lubricating oil analysis report

通过机组检修,采取以上措施,解决了汽轮机轴端汽封漏汽现象,开车后一段时间检查润滑油箱排汽帽,没有发现水滴。油品分析报告显示,NAS 等级为7,水含量降至30 mg/kg 左右的正常值[8]。经过一年时间的运行,润滑油各项分析结果满足指标要求,见图8。

图8 润滑油分析报告Fig.8 Lubricating oil analysis report

6 结束语

通过对汽轮机润滑油乳化现象进行原因分析,并采取更换汽封、润滑油箱增加隔离氮气等措施,解决了润滑油乳化的问题,改善润滑油运行环境,为机组的运行安全提供了保障。