石化项目高温管线应力分析工程化方法探讨

2020-04-14张旭

张旭

(上海卓然工程技术股份有限公司,上海 200335)

1 问题背景

20 世纪80 年代,原油价格大幅上涨导致了世界性的能源危机,迫使人们对传统社会经济发展模式进行了反思,经济、高效的理念和原则在现代工业装置设计与运行中日益受到重视,进而导致了发电、石油、化工工艺向着高温高压和大型化趋势发展。进入21 世纪以来,随着能源短缺、环境问题的日益严峻,可持续发展成为人类共同的理念,进一步促进了相关工艺参数的提高,出现了1 000 MW 以上的超超临界机组,蒸汽温度达到600 ~ 650 ℃,压力达到32 ~ 35 MPa; 乙烯裂解炉炉内管最高设计温度达到1 150 ℃,压力为0.2 MPa;即便急冷后的炉外工艺管道最高工作温度也在600 ℃,核电作为传统能源重要的一极也得到了快速发展,特别作为第四代堆代表的钠冷快堆和高温气冷堆,冷却传热介质工作温度到550 ~ 750 ℃。先进的过程工艺一般均在高温高压下运行,任何设备事故所导致的非计划停车,均可能造成重大损失,高参数对研究人员和工程师们提出了严峻的挑战,比如高温问题,高温下材料的损伤和老化是随时间而渐变的过程,在负荷波动工况恶劣的条件下,多种损伤机制交互作用,就工程设计而言,材料高温下实际性能获取的高成本造成缺乏足够可靠的数据形成实用、经济、安全的设计方法。

2 材料高温特性简述

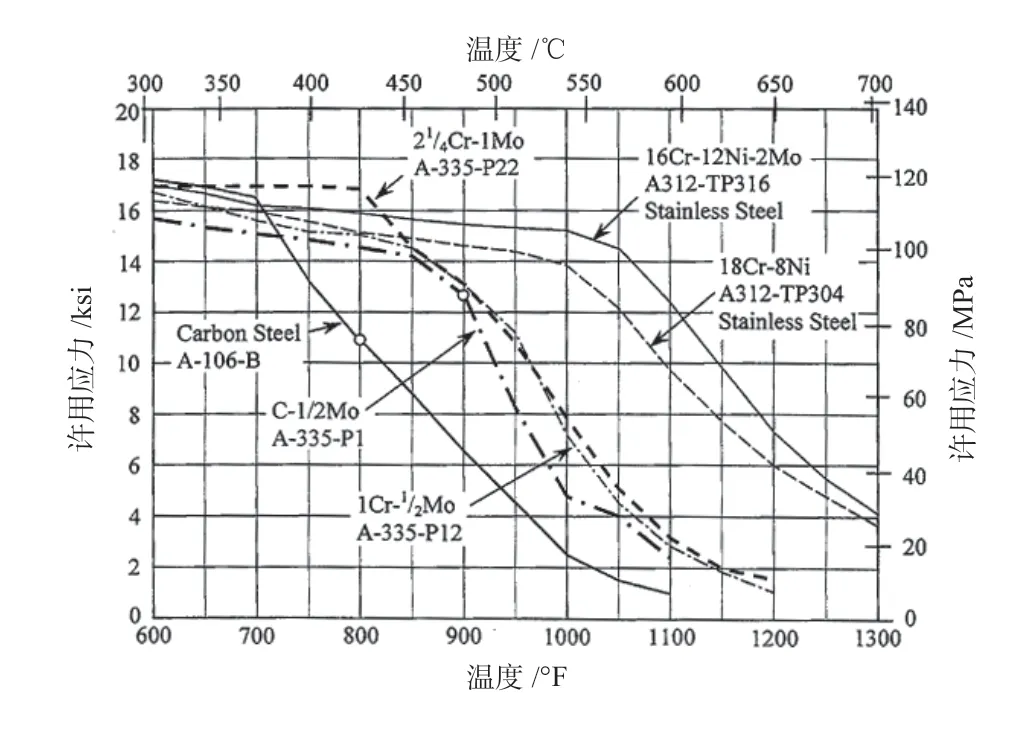

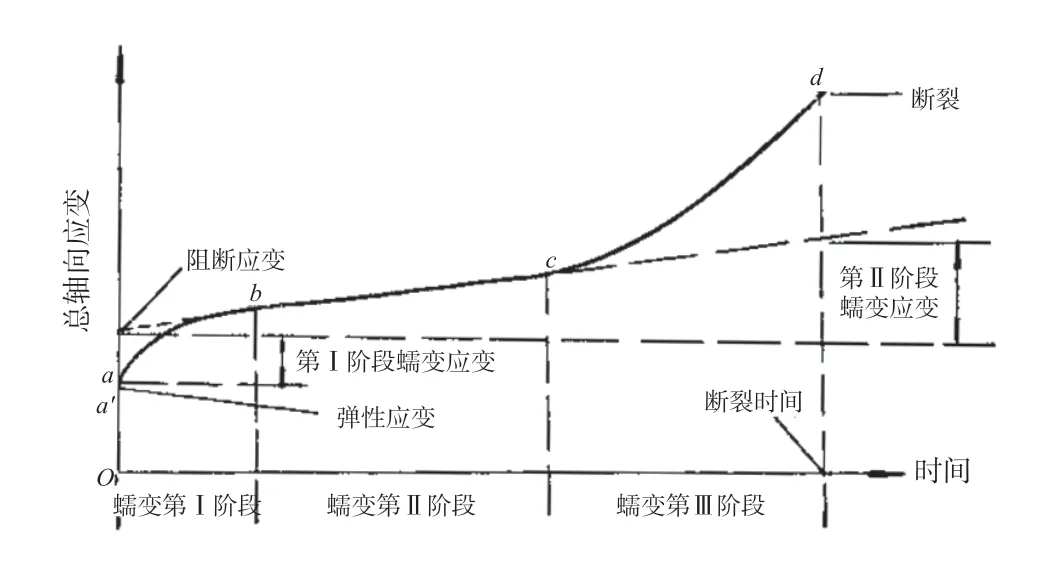

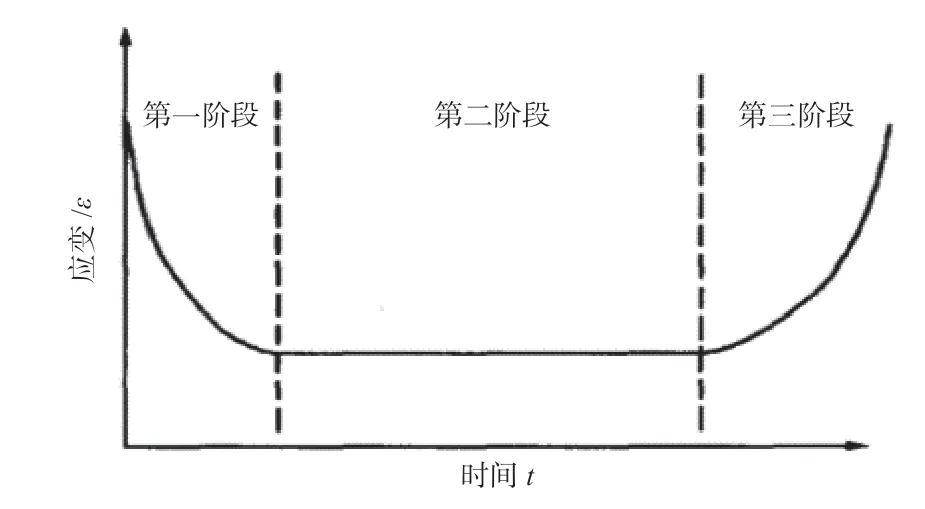

金属材料的蠕变就是高温下金属构件发生随时间的渐增性塑性变形,在单纯蠕变过程中,应力和变形的特点是:应力是常数,弹性变形不变,非弹性变形不断增加,所以总的变形增加,蠕变过程所积累的非弹性变形与由屈服而发生的塑性变形是有区别的,后者的塑性变形是在受力作用下(机械或位移荷载),晶体内部滑移层出现相对位移的结果,晶粒被拉长,与时间无关;前者是高温下晶界之间相对滑移的结果,同时伴随晶粒间发生扩散,所以蠕变导致的破坏往往是沿晶界的。一般认为蠕变发生与否,与金属熔点温度Tm有关,可粗略地根据工作温度是否大于0.5 Tm进行判断,实际合金则多在(0.4~0.6)Tm之间,当工作温度大于0.5 Tm时,应力小于材料屈服极限,蠕变也会发生。图1 是常用钢材许用应力随时间变化图,从图1 可以看出材料达到某一温度后许用应力急剧下降,原因就在于失效模式由断裂过渡为蠕变失效,也可以看出材料合金化(加入铬,镍,钼等元素)可以明显提高发生此类过渡(蠕变)的温度。如图2所示,金属材料的蠕变过程大致可以分为三个阶段,第一阶段为蠕变不稳定阶段,此阶段是蠕变率α 逐渐下降阶段,根据材料性能,温度高低和应力大小,其时间长短从几小时到几百小时不等。第二阶段是蠕变率几乎保持不变的阶段,蠕变曲线基本是直线且与其他两部分相比经历时间长(如图3),一般所指的金属蠕变速率,都是指这一阶段,这是由于金属材料塑性应变引起的硬化与高温退火导致的软化相互抵消使得蠕变速率最低并保持稳定的阶段,这个阶段历程长,因此是进行大多数金属(少数特殊设计的合金除外,如某些镍基合金)构件蠕变设计的依据。第三阶段是蠕变变形加快导致断裂的阶段,这是由于变形过程中构件截面减小,内部出现孔洞。第一和第二阶段构件截面上的应力基本恒定。

图1 高温下常见钢材许用应力Fig.1 Allowble stress at high temp. for common steels

图2 一般金属材料等应力下的蠕变曲线(试件单轴向拉伸)Fig.2 Creep regimes — strain vs. time at constant stress(specimen subject to uniaxial tension)

图3 应变-时间的关系图Fig.3 Curve for strain rate-time

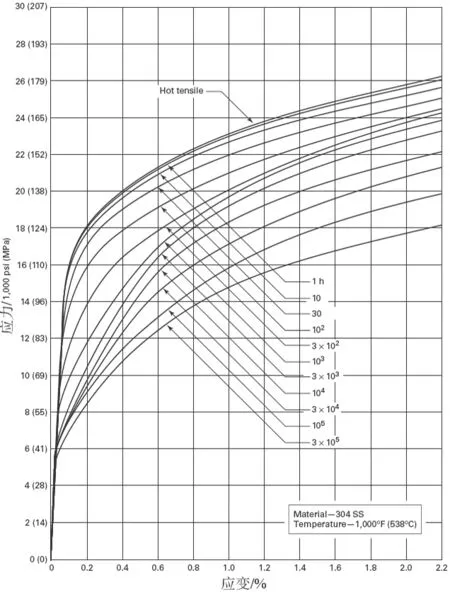

还有一种常用的材料高温性能表达方式,就是采用等时应力-应变曲线,横坐标是应变,纵坐标是应力,只是以曲线族的形式出现,对应于每一不同的温度根据试验结果绘制出一个曲线族,每一条曲线又对应于不同的作用时间,图4 即是奥氏体不锈钢304在538 ℃下的等时应力-应变曲线族,等时应力-应变曲线在结构高温蠕变设计中有非常重要的意义,可用于迅速估算累积塑性变形。

图4 ASME III 供奥氏体不锈钢等时应力-应变曲线Fig.4 Isochronous stress-strain curve for austenitic stainless steel from ASME III

3 高温管道应力分析现有规范方法

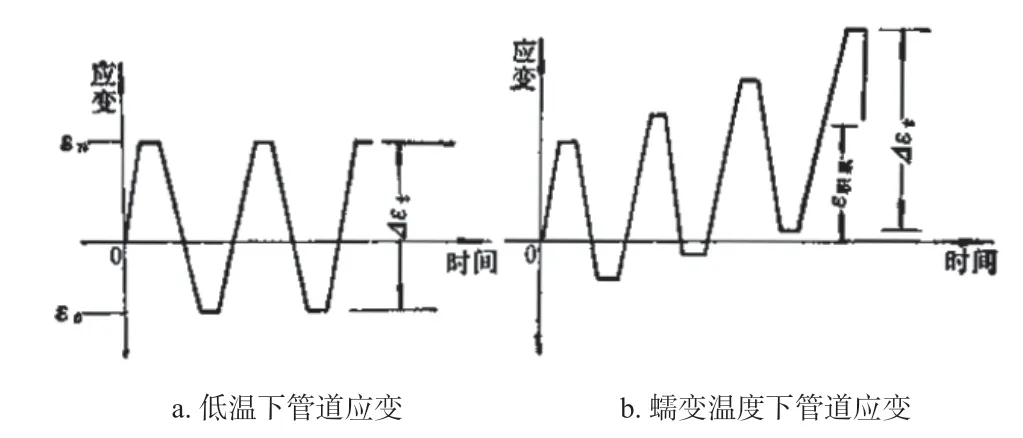

在低温下(蠕变温度以下),管道上的应变分布大致相当于均值为零的冷热态分布,不会产生塑性变形累积,在蠕变温度下,由于晶粒移动形成空位,从而产生塑性变形积累,造成沿晶界的破坏,是一个随时间的累积过程,如图5 所示。

由于行业、地区不同,国内管道设计规范(GB 50316、GB/T 20801、SH 3041)对使用温度在蠕变范围的管道计算没有规定,只有关于高温使用条件下材料选择的简单指导性规定,欧美规范标准对操作于蠕变温度之上管道应力分析规定有很大不同,侧重点也不同[1-3]。

图5 低温下管道应变Fig.5 Strain of piping without creep

根据多年实践与研究,研究人员发现高温部件主要失效形式可以总结为以下几种:①在持续机械载荷下的蠕变断裂;②在持续一次载荷下发生过度蠕变变形;③在稳定的一次载荷和循环的二次载荷作用下导致蠕变棘轮;④在循环的一次、二次和峰值应力作用下导致蠕变疲劳失效;⑤蠕变裂纹扩展和非延展性断裂;⑥蠕变屈曲。在石化行业一般只考虑①②③④种失效模式就足够了,④蠕变疲劳评估如果是针对宏观的低周疲劳,也可以由前两种评估覆盖,以上几种形式失效都和时间历程相关,这是和低温部件(蠕变温度以下)失效相区别的显著特点。按失效特点可以分为荷载控制型和变形控制型两类。

3.1 非核行业

3.1.1 ASME B31.3 & ASME B31.1

对蠕变工况,ASME B31.3 在分析计算上并未作特别处理和更多的描述,B31.1 也只是指出“当选择在800 °F 以上运行的管道的设计温度时,应充分考虑超过设计温度长期运行所引起的加速蠕变损伤导致的过大蠕变应变和潜在的管道断裂”[1],分析计算上没有提供专门的处理方法。

对于高温工况,按材料分,奥氏体不锈钢及镍基合金≥427 ℃,对碳素钢及低合金钢≥370 ℃,许用应力的确定均将蠕变断裂为失效模式加以考虑,高温下以十万小时蠕变断裂持久极限为基础确定许用应力,高温引起的构件蠕变对管道系统设计主要有三方面的影响:①相对母材而言高温下焊缝强度的衰减;②在高温蠕变情况下加剧的弹性跟随现象;③高温蠕变对管道系统疲劳寿命的影响。

随着对实践认知的深入,基于高温管道系统连接常采用焊接这一事实,ASME B31.3 的2004 版中加入了焊接接头强度降低系数W(参见B31.3 302.3.5章节),以应对设计中不断遇到的高温问题,从工程和经济性保守的角度处理问题,其定义为引起高温失效的焊缝处名义应力与引起高温失效母材名义应力之比,可以通过试验确定,试验时间最少为1 000 h。高温构件在长期运行过程中,焊缝区域发生早期失效的案例早就有报道,比如对于低合金铁素体耐热钢高温管道,英国前国家电力局(CEGB)就焊缝高温蠕变断裂失效进行过大量的统计分析,发现不考虑焊接缺陷,蠕变开裂与焊缝自身性能相关,之所以对焊缝强度进行折减,原因在于焊缝处存在组分、金相组织、几何结构不连续以及不恰当焊后热处理工艺造成的较高焊接残余应力,在高温下(蠕变温度以上)这些因素对加速蠕变破坏影响很大,蠕变失效时应力水平一般都比较低(远低于屈服强度),W 适用于管道纵焊缝,螺旋焊缝及环焊缝,纵焊缝和螺旋焊缝产生于管道预制阶段,在壁厚计算公式中也有体现,在GB 20801.3—2020[3]中壁厚计算公式中也引入了W,意义和B31.3 无异,环焊缝产生于管道布置组装,即存在于管道安装之后,前者需在确定管道壁厚的压力设计中考虑,即在焊接质量系数之外考虑,后者应用于校核持久一次轴向应力,W 用于折减管道承受相应应力的强度,B31.3 服务于非核项目(主要是石化行业),项目成本核算决定了工程进度安排都比较紧张,所以规范实施一般不明确环焊缝位置,从保守计假定环焊缝可能出现在管路的任何位置,所以直接对许用应力进行折减即可,规范上提供W从510 ℃下的1.0 线性变化到810 ℃下的0.5,使用中可以线性插值,这一明显变化也表明了高温下许用应力由常规抗拉强度决定转变为由抵抗蠕变性能决定。由于W 的引入是针对蠕变失效,而蠕变是一个持续过程,二次应力不具有持续性特点且有自限性,同时还会叠加应力松弛,所以在偶然荷载和位移荷载应力校核中不予考虑,但是B31.3 在二次应力校核时并未提及高温下安定性条件变化,带来设计计算的不严密和实践上的隐患,将在后面讨论。

B31.3—2004 版后对于高温偶然荷载,为低合金钢(铬钼钢)推荐了一个许用应力确定方法,即以操作温度下材料屈服极限的90%乘以一个强度降低系数作为许用应力,在没有更合适数据情况下可以取0.8,此法不适用奥氏体不锈钢。这样处理是偏于保守的。

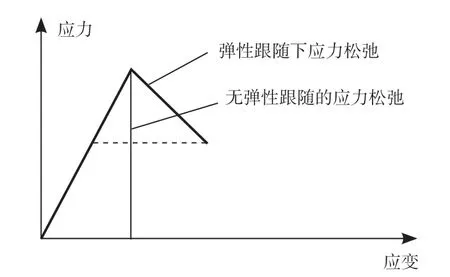

对于某些管路系统,在蠕变温度区弹性跟随会很严重,见图6 示意,由于按常用的管道设计规范(ASME B31.3 或者GB 20801—2020)要求的管道应力分析都采用弹性分析方法,该方法适用的前提是管路系统是平衡的,所以对于非平衡系统在设计阶段对热应力(二次应力)还采取常规的许用值就会忽略掉蠕变断裂破坏,即使计算应力确实落在规范允许范围内,但敏感局部蠕变变形累积引起的快速蠕变断裂破坏仍会发生。典型的非平衡系统就是管路相连部分由于温度、材质、尺寸的差异造成相邻管段刚度差异大,这样在蠕变温度下会在局部迅速产生过大的蠕变变形。规范并没有从设计规定上提出解决办法,推荐了冷紧作为降低不平衡性的措施,但实践操作上往往不被工程公司和业主接受。

图6 弹性跟随定义说明图Fig.6 Schematic for definition of elastic follow-up

需要指出的是ASME B31.3 中系数W 是以ASME III 5 册中HBB 章节(原ASME III DIV.1 NH 篇)所规定的系数为基础,以十万小时为设计工作时限,这些系数综合考虑了有限材料组合、焊接材料、母材以及横跨焊缝的蠕变破坏数据等因素,并将它们调整至与ASME B31.3 应力基准比较相称而定的。ASME III 5 册仅适提供五种材质(两种奥氏体不锈钢,两种铬钼钢和一种镍基合金)高温性能曲线。

工程上还经常会遇到间歇性高温,设计之初从建造成本考虑并未将装置可能出现的最高温度作为设计温度,只是对高温工况进行评估,在业主许可的前提下,这是允许的。B31.3 附录V 提供了以Larson-Millar 参数计算为基础的寿命分数评估法作为对高温间歇工况的工程评估方法,尽管存在一定误差,但使用方便,此方法只考虑管系整体强度,不考虑局部应力,既避免了复杂的应力分析,又具有一定的工程精度,所以得到了一定范围的应用[4-5]。

一次持续轴向应力校核以确保管道不发生蠕变断裂,二次应力校核以安定性准则为依据,即一二次应力之和小于等于两倍屈服限以确保系统不发生低周疲劳,B31.3 不具体考虑峰值应力,对其的限制包含在低周疲劳考虑中,这一基本准则是在蠕变温度以下得来的,当材料在蠕变温度以上工作时,该准则就会出现偏差,传统的安定性准则不能覆盖可能出现的失效模式,因为蠕变温度之上,即便在低应力水平下,随着时间的延续,结构或整体或局部都可能发生较显著的非弹性变形,在工程上很多情况下过大的塑性变形是不允许的[6-7]。

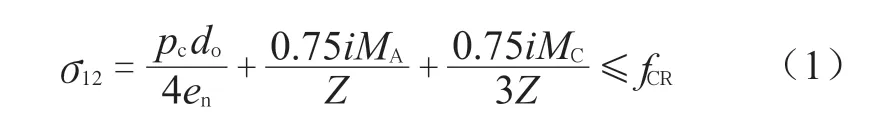

3.1.2 EN 13480

EN 13480 是欧洲工业管道设计规范,适用范围大致相当于B31.3 & B31.1, 规范中对蠕变工况应力水平专门进行校核计算,当管道处于蠕变工作区间,由持续荷载和位移荷载引起的应力校核不等式表示如 下:

式中 MA—— 由压力、重力等持续荷载引起的合成弯矩;

MC——由热胀等位移荷载引起的合成弯矩;

Z——管道截面模量;

fCR——由蠕变失效决定的许用应力。

形式上是一二次应力直接相加,对二次应力考虑了高温下受力截面最外层纤维松弛而采用三分之一弯矩以不过分保守,也更符合实际情况,类似于ASME III 中考虑截面系数K,这一验证方程可以有效地防止蠕变温度下出现的热棘轮。

3.2 核电行业

国际上核电装置管道应力分析按ASME III & RCCM,针对高温堆部件按ASME III 5(核心内容由2015 年版前NH 篇和案例分析N-253 组成,分别包含处理安全一级和安全二三级部件的方法和准则),它是在美国液体金属快中子增殖堆项目支持下发展起来的,适合材料包括 :304 和316 型奥氏体不锈钢,Ni-Fe-Cr(Alloy 800H),2.25Cr-1Mo,9Cr-1Mo-V 等五种金属材料。根据核电行业特点,对不同安全等级的部件采取不同的设计方案和准则,对安全一级高温(蠕变范围)管道部件,分别进行载荷控制应力强度校核和变形应变控制非弹性变形累积校核计算,应力强度校核采用的许用值是与时间相关的St和Smt, 其中Smt适用于一次总体薄膜应力校核,St适用于一次局部薄膜应力加弯曲应力校核;规范要求识别基材和焊缝,由于高温管道系统连接一般采用焊接(我国快堆项目高温管道全部采用焊接连接),对焊缝区引入应力断裂系数(Stress Rupture Factor)计及焊缝组织在高温下对管道系统完整性的影响,需要注意的是这一系数同基材焊材以及部件设计服役时长相关联,焊材的选择属于材料工程师的工作范畴。对使用过程中蠕变引起的累积非弹性变形规定如下:

(1)管壁的平均应变为1%,焊缝处为0.5%;

(2)当量线性化分布,管子外壁最大应变为2%;

(3)管道任何局部应变最大为5%;

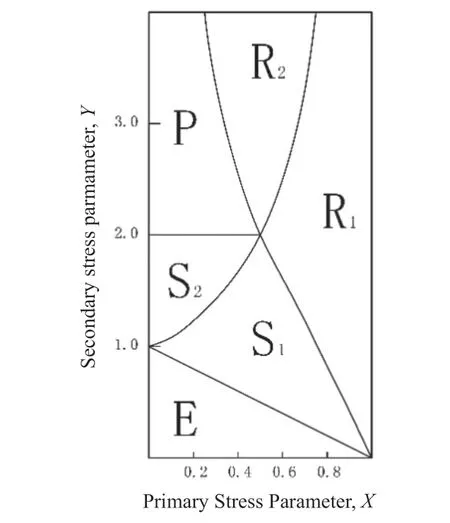

非弹性变形计算则按保守性逐渐降低提供三套校核算法:线弹性校核,简化非弹性校核和非弹性校核。其中简化非弹性校核以Bree 图(图7)和等时应力应变曲线为依据,非弹性校核需要在材料真实本构关系基础上进行数值计算才能完全,对于压力管道这样处理太过繁琐也无必要。

图7 Bree 应力分区图Fig.7 Bree stress diagram

对安全二三级高温管道部件,采用案例分析Code Case N-253 方法不单独进行变形计算校核,一次应力校核按低温(蠕变温度以下)二三级方法和准则(ASME III NC),许用应力查取按核级要求,注意同一牌号核级和非核级材料许用应力有差别,即使是相同温度下,对焊缝的影响同样采用了折减系数(Reduction Factor)来表征,这一系数只和基材及焊材关联,这反映了规范对一级和二三级部件要求的区别。有别于低温管道(蠕变温度以下)应力校核,对二次应力作校核计算(计算公式与B31.3 基本一致)采用的许用应力进行了专门折减,折减系数f 由材料种类、工作温度和部件使用循环次数决定,本来折减系数f 的确定是在蠕变温度之下完成的,高温工况会带来几个方面的影响:高温工况下疲劳寿命明显降低,并且高温保持时间越长,寿命降低幅度越大;因为受约束热应力松弛蠕变累积损伤对疲劳寿命的影响;蠕变工况下结构不连续处应变集中大于弹性分析得出的结果,管道设计不可能全面量化这些因素的影响,N-253 提供了一个保守的处理方法,就是用专门的折减系数f,以奥氏体不锈钢304 为例,在蠕变温度以下全循环次数7 000 次以内 f=1,而在工作温度为438 ℃情况下对应于f=1 的循环次数是1 000,f 针对管道系统而非焊缝。值得留意的是,N-253 提供了一个时间温度限制图线,如果时间温度组合在图线之下,则设计中可以不考虑蠕变影响,此判断准则已经整合到规范HCB 部分强制执行附录中,由于使用很方便,所以也相当保守,在非核行业中可以推广使用[8-10]。

作为传统核电大国,为适应高温增值堆的发展,法国以《压水堆核电厂机械设备设计和建造规则》(RCC-M)为基础扩展编制了高温部分RCC-MR,规范对应力校核与NH 篇处理相似,对累积变形计算自成一体,而且对安全一二三级部件处理方式相同,相比ASME 更繁琐,但是适用温度限制在550 ℃以内,有兴趣的读者可以自行研究对比[11-13]。

4 问题与讨论

综上分析可以看出,蠕变温度范围内工作的管道失效形式自有特点,为防止失效发生,不同行业规范处理各有不同,在石化行业广泛采用的B31.3 采用了焊缝强度折减系数,但是没有和基材焊材以及设计服役时间相关联;核安全一级部件对焊缝的许用应力确定引入了同基材焊材以及服役时间相关联的应力断裂系数,另外单独进行非弹性累积变形计算以确保防止发生蠕变棘轮和非连续性塑性变形累积;对核安全二三级部件,一次应力校核对焊缝也是采用强度折减系数,对二次应力许用应力范围也进行相应折减,但并非针对焊缝,此折减系数与材料温度及循环次数相关联;欧标EN13480 针对蠕变工况提供了专门的校核公式,以确保不出现棘轮和塑性累积,从布里图分析是保守可靠的。

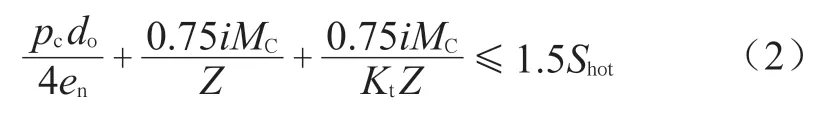

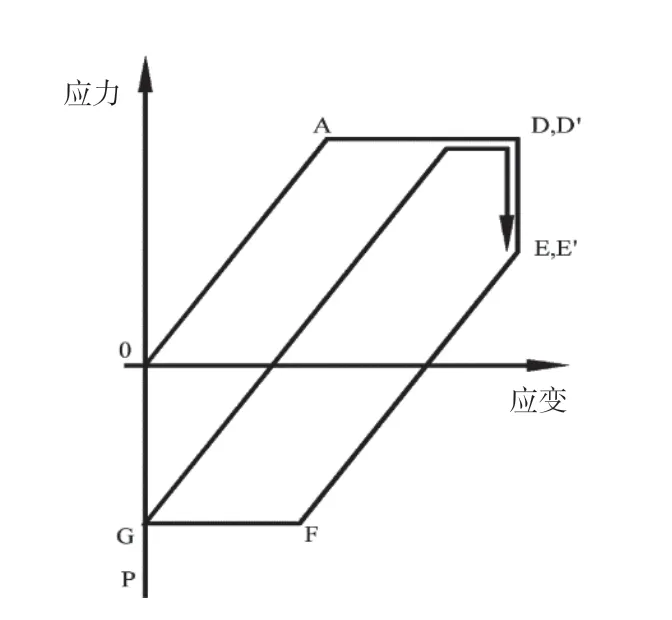

可以看出B31.3 只是在一次应力校核中针对焊缝采用了焊缝强度折减系数,此系数实际来自核安全一级部件相关规定,可以直接由ASME III DIV.5 对应系数替代,二次应力校核形式与低温(蠕变温度以下)工况没有区别,并没有针对性地从设计计算上防止弹性跟随以及蠕变棘轮造成的非弹性变形累积,由于蠕变失效的特点,这样处理并不完备,下面简要分析一下蠕变温度范围的安定性问题,按低温管道计算方法校核合格的管道应力应变循环仍然可能出现图8 的情形,显然这不是设计要求达到的安定性状态,从F 到G 会产生塑性增量,如果应力状态不能落在Bree 图(图7)E 区,都会产生塑性应变递增,所以在管道工程设计中从设计完备性和可靠性出发可以对一次和二次应力相加进行校核,形式如下:

式中 Kt= (K+1) /2;

Kt——弯曲应力修正系数;

K—— 截面形状系数,薄壁管取1.27;管道在蠕变温度下承受弯矩,由于蠕变引起应力在整个截面再分布,最外层纤维应力比弹性分析结果减小,Kt即是计及这一特点。

图8 不满足安定性条件蠕变工况下应变控制循环示意Fig.8 Cyclic strain control with creep and without shakedown

式(2)可以使管道在蠕变温度下应力组合状态处于弹性区E 内,可以有效地防止出现弹性跟随和由热棘轮引起的非弹性变形累积。

系统在服务期内将处于安定状态,石化项目在管道设计阶段,管道系统应力状态调整空间一般都很大,这样就避免了在运行过程中出现问题再纠正的较大损失。

5 结束语

文中通过对比不同行业的管道设计规范,基于金属管道高温蠕变最本质显著的特点,对最广泛采用的ASME B31.3 在蠕变温范围的应用提出了补充校核建议,使其在理论上更完备,但是对蠕变疲劳累积损伤校核没有进一步探讨,由于安定性分析对低周疲劳可以定性的覆盖,对于一般非核级高温应用环境也没必要作定量蠕变疲劳累积损伤计算,石化行业现有规范对高温环境下构件材质劣化现象缺少设计上的考虑,电力行业高温管道蠕变监测的做法值得借鉴,对重要管道作定期金相分析(覆膜),从而为设计系数的修正提供大数据支持。