球磨机衬板材料及失效形式分析

2020-04-14李晓波

李晓波

耐磨材料在现代工业中有着举足轻重的作用,材料磨损不仅造成机械设备零件失效,工件维修频繁,设备工作效率下降和成本增加,而且会消耗大量的能源和材料[1]。球磨机是建材、冶金与电力等行业粉磨作业的主要设备,球磨机衬板是其主要易磨损件,年消耗量极大。随着粉磨技术的快速发展,球磨机逐渐向大型化发展,对球磨机衬板材料的性能要求也越来越高,如何提高其耐磨性是广大材料工作者重点研究的课题[4]。在不同的工况条件下,材料可以显示出不同的耐磨性,应根据磨机的实际工况条件,选择相应的磨机衬板材料[2]。

1 衬板材料

球磨机衬板是保护磨机筒体不受研磨介质和被磨物料磨损的构件,要求其具有良好的耐磨性能[3]。球磨机衬板不仅能承受研磨体与物料的磨损和冲击,而且还有提升粉磨效率的作用。衬板种类很多,根据其表面形状可以分为阶梯衬板、波形衬板、平衬板、压条衬板、半球形衬板、分级衬板、沟槽衬板等。根据衬板材料的不同,主要分为金属材料衬板、橡胶材料衬板和复合材料衬板三大类,其中金属材料衬板包括耐磨铸铁、合金耐磨钢和高锰钢材料衬板。

1.1 金属材料衬板

1.1.1 耐磨铸铁材料

耐磨铸铁主要包括普通白口铸铁、镍硬铸铁和铬系白口铸铁三大类。耐磨铸铁的生产如今已经标准化和系列化[1],其中高铬铸铁的铬含量一般>12wt%,因其具有良好的耐蚀性和抗氧化性,而且韧性优于普通的白口铸铁,故广泛用作制造衬板的材料。但由于高铬铸铁中存在比较脆、硬的碳化物,严重降低了高铬铸铁工件基体抗冲击的能力,故主要用于承受低应力磨料磨损或冲击负荷较小的工况。近年来,许多材料学者[5]在传统高铬铸铁基础上,致力于提高高铬铸铁的冲击韧性和耐磨性能,研制出了高韧性高铬铸铁、无钼镍高铬铸铁、稀土钒钛高铬白口铸铁和低硅锰高铬铸铁等新材料,在实际使用中,表现出了优良的性能。冯胜山等人[6]制备的新型高韧性高铬铸铁衬板中不含价格昂贵的钼、铜,而是采用了高效稀土复合变质剂,价格低廉,冲击韧度达到8J/cm2以上,耐磨性为ZGMn13高锰钢衬板的2.6倍。李固成等人[7]通过对高铬铸铁合金化及变质处理,开发了无钼镍高铬铸铁耐磨衬板,经热处理后,其硬度达到57~60.5HRC,冲击韧度为4~8J/cm2,淬透性>80mm。富利清等人[8]以微量V、Ti取代Mo、Cu,制备了高铬铸铁衬板材料,并用稀土进行变质处理,发现其基体组织得到细化,碳化物由长条状变为团块状,硬度、耐磨性、冲击韧度均有提高,冲击韧性也有较大提高。王敬华等人[9]设计的低硅锰化学成分的高铬铸铁,获得了预想的金相组织和力学性能,采用适宜的铸造工艺和热处理方法试制的高铬铸铁耐磨衬板性能与进口衬板性能相当。

1.1.2 合金耐磨钢材料

合金耐磨钢是近年来国内外发展较快的钢种,其低、中合金耐磨钢广受研究者的关注。国外发展出来的低、中合金耐磨钢系列有日本的JFE-EH系列、德国蒂森克虏伯的XAR系列、德国的迪林根400V和500V系列、瑞典奥克隆德生产的HARDOX系列等[10]。国内发展出来的低、中合金钢系列有Cr-Mo系列、Cr-Mo-Mn系列、Cr-Mo-V系列及Cr-Mo-Ni系列等。低合金耐磨钢加入的合金元素种类繁多,典型的低合金钢有贝氏体钢、马氏体钢、马氏体-贝氏体钢等[11]。

(1)马氏体耐磨钢材料

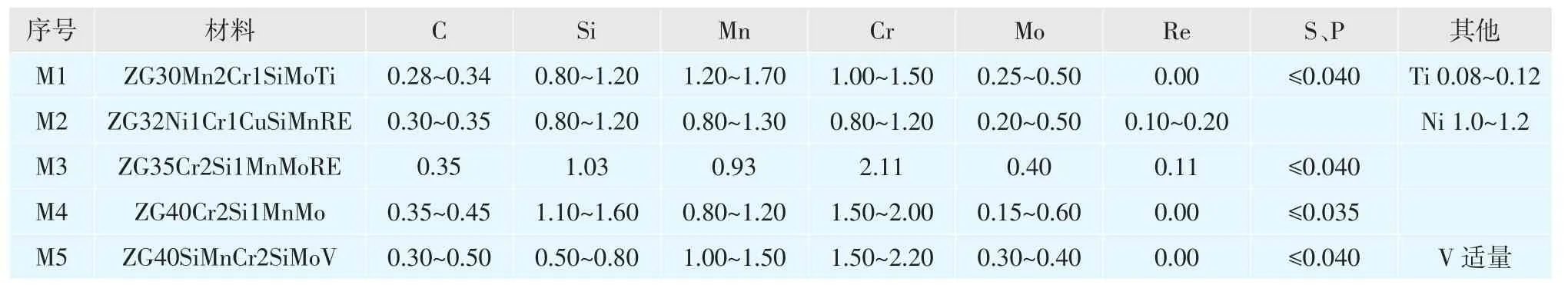

马氏体钢按照含碳量分为低碳(≤0.25wt%)、中碳(0.25~0.60wt%)、高碳(≥0.60wt%)马氏体钢。通过在耐磨钢中添加相应的合金元素,并经淬火回火热处理工艺后,可获得回火马氏体组织。因为马氏体组织的位错密度较高,所以马氏体组织具有较高的硬度,可以很好地抵抗衬板磨损时裂纹的产生。在中等冲击磨损情况下,马氏体耐磨钢具有较好的综合力学性能。表1和表2列出了国内开发的一些典型衬板用马氏体钢的化学成分及组织和性能[1]。

(2)贝氏体钢材料

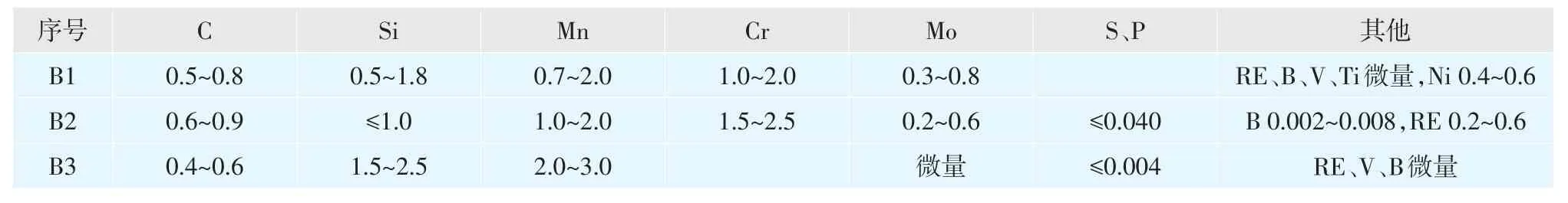

Robertson首先在钢的中温转变产物中发现了贝氏体组织,其后P.B.Picering研制出Mo-B系贝氏体钢。由于Mo和B元素对钢组织的影响,在空冷条件下即可获得贝氏体组织,但该钢种生产成本较高,应用受限[11]。胡达新等人[12]研究了连续空冷冷却速率、等温温度对新型中高碳Mn-B系贝氏体钢组织的影响规律,结果表明,试验合金具有优良的淬透性,在空冷条件下可获得贝氏体和马氏体复相组织。国内材料工作者研制出了多种新型球磨机衬板贝氏体耐磨铸钢材料,表3和表4分别列出了一些典型贝氏体耐磨钢的化学成分和组织性能[5]。

表1 低合金马氏体钢衬板的化学成分,wt%

表2 低合金马氏体钢衬板的金相组织和力学性能

表3 贝氏体低合金耐磨钢衬板的化学成分,wt%[5]

表4 贝氏体低合金耐磨钢衬板的金相组织和力学性能[5]

(3)马氏体-贝氏体钢材料

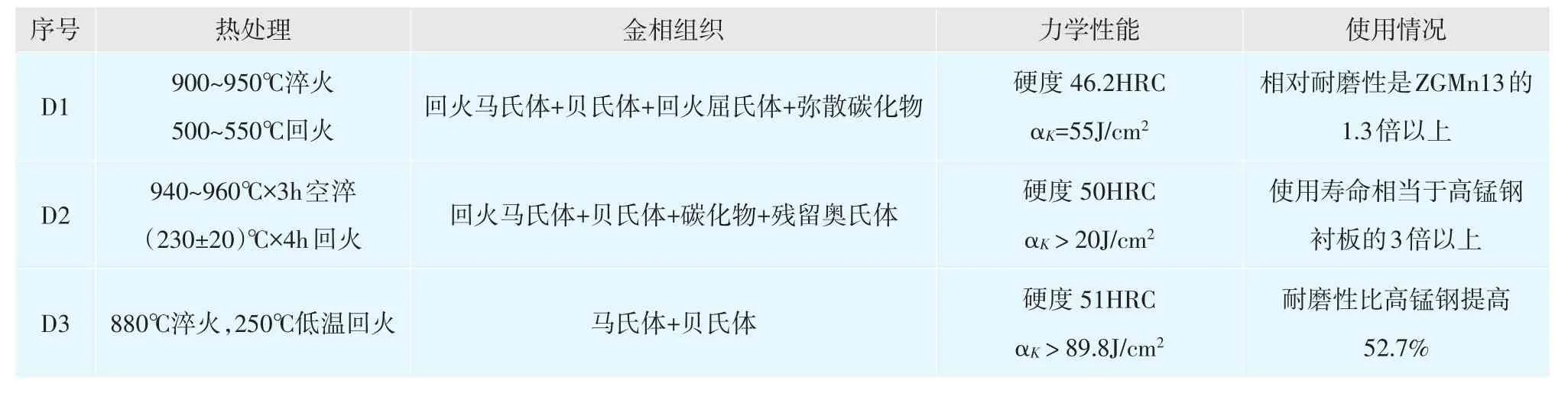

Edwards首先提出下贝氏体-马氏体复相组织,由于在高强度马氏体基体上分布了一定体积分数的下贝氏体,在保持较高强度的同时,提高了材料的塑性和冲击韧性,是低合金耐磨钢发展的重要方向。大量研究表明,有复合组织的钢的韧性优于全马氏体组织或贝氏体组织,在马氏体基体上分布适量的贝氏体组织,既不影响钢的强度还可以提高材料的塑性和韧性,同时也具有良好的抗磨损能力[11]。贝氏体-马氏体复相组织引起了人们的广泛重视[5],研制出了许多贝氏体+马氏体的低合金耐磨钢,见表5和表6。

表5 马氏体+贝氏体低合金耐磨钢衬板的化学成分,wt%[5]

表6 马氏体+贝氏体低合金耐磨钢衬板的金相组织及力学性能[5]

1.1.3 高锰钢材料

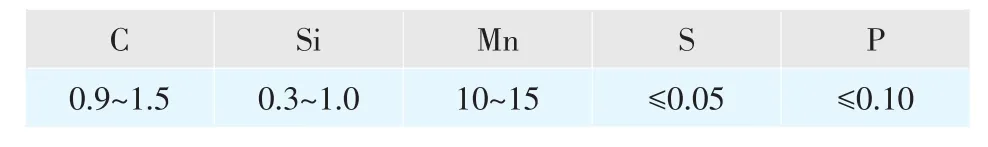

高锰钢是球磨机衬板的常用材料,磨球和物料在粉碎仓剧烈冲击衬板,要求衬板具有较高的抗冲击性能和耐磨性。高锰钢经水韧处理后,组织为单相奥氏体,具有良好的加工硬化能力。在受到强烈冲击作用时,高锰钢表层由于显著的加工硬化现象变硬,适用于具有冲击工况的磨损条件。传统高锰钢ZGMn13由R.A.Hadfield首次发明[13],其主要化学成分见表7。

表7 传统高锰钢的化学成分[13],wt%

国内外一些研究机构[14]以Mo、V、Ti、Ni、Nb、稀土等元素对奥氏体锰钢合金化方面进行了系统研发,并在变质处理、成分对锰钢加工硬化效果及其机理方面做了深入研究。锰钢加入合金元素后可以形成稳定的弥散分布的岛状、粒状高硬合金碳化物等,奥氏体晶粒长大受阻碍,奥氏体组织中弥散分布着碳化物硬质点,使其耐磨性能比普通高锰钢有显著提高。I.EI-Mahallawi等人[15]研究了Cr元素对高锰钢性能的影响,研究表明,在高锰钢中添加铬,可提高钢的硬度和淬透性,降低钢的韧性。Vdovin,K.N.等人[16]研究了合金化和热处理对高锰钢磨料和冲击磨料磨损性能的影响,绘制了不同合金化条件下的磨料磨损系数和冲击磨料耐磨性系数。此外,还研究了不同磨损条件下合金元素对高锰钢耐磨性的影响,建立了与最大磨料和冲击磨料耐磨性相对应的合金元素浓度。闫华等人[17]发现在传统高锰钢中加入Cr和Mo能在基体中得到细小、弥散分布的碳化物颗粒,使高锰钢的力学性能得到较大幅度的提高,其力学性能相对于传统的高锰钢来说,冲击韧性、抗拉强度和耐磨性分别增加了41%、25%和35%。何力等人[18]采用稀土变质处理及添加合金元素Cr,有效改变了高锰钢析出碳化物的形态,并获得了弥散分布的颗粒状碳化物,其主要为M23C6型碳化物。Jiali Cao等人[19]研究了Nb对高锰钢组织和力学性能的影响,结果表明,Nb的加入细化了高锰钢的组织,而且使其具有较高的堆垛层错能,有利于形成变形孪晶。此外,添加Nb的钢具有更高的强度和塑性,拉伸强度和延伸率的乘积>61.8GPa·%。研究者[20]还在原来的高锰钢基础上,通过提高碳、锰含量等技术路线发展超高锰钢。超高锰钢是在传统高锰钢Mn13的基础上,提高碳、锰的含量,并加入一些合金元素,如钼、铬、钒等,使钢的加工硬化能力、耐磨性显著增强。W.Y.Wang等人[21]研究了新型超高锰钢的冲击磨料磨损性能,结果表明,超高锰钢Mn18的耐磨性与Mn13相比大大提高,磨损表面硬度随着磨损的增加而缓慢增加。在高冲击作用下,Mn18的耐磨性是Mn13的1.5倍。涂斌[22]通过将锰含量提高20.9%,再添加微量的W、V元素,能够进一步提高超高锰钢的屈服强度和抗拉强度,提高耐磨性能。

随着现代工业生产的规模化和自动化,企业对球磨机、破碎机生产能力和工作效率提出更高的要求。这就要求材料工作者在现有高锰钢的基础上继续研发性能更加优异的高锰钢衬板材料,从材料的成分设计、热处理工艺、轻量化等方面综合进行考虑,开发新一代、低成本高性能的高锰钢耐磨衬板,以延长衬板的使用寿命,降低衬板更换次数,降低企业的生产成本。

1.2 橡胶衬板

橡胶是具有良好弹性的聚合物材料,它具有良好的耐磨损和耐腐蚀性能,瑞典的SKEGA公司[23]在20世纪60年代首次成功将橡胶用于球磨机衬板。我国在20世纪70年代时多采用湿法原料球磨机,这种磨机内一般采用的都是橡胶衬板。相对于金属衬板,橡胶衬板的优势在于轻巧、容易安装,使用时间比较长,噪声比较小,消耗的动力较小。但橡胶衬板也存在一些缺点,比如不能在干法原料的球磨机上应用,而且球磨机效率低[24]。赵敏等人[25]发明了一种复合型耐磨橡胶衬板及其制作方法,该橡胶衬板表层的复合橡胶板的耐磨性能和强度有大幅提高,下层的弹性橡胶板因添加了缓冲剂,能够吸收表层复合橡胶板传递的冲击力,从而提高了橡胶衬板的整体抗冲击性能、抗折性能和耐磨性能。蔡仁星[26]通过对橡胶衬板在二段球磨的实际使用以及失效原理进行了探索性的研究,结果表明,在开展以研磨为主的细磨作业过程中,橡胶衬板能够发挥十分巨大的作用。但若将橡胶衬板应用到以冲击破碎为主的粗磨作业当中,由于其硬度不高,在对高硬度的矿石进行粗磨作业时,会导致犁割失效。河南金源选矿厂通过多次技术比较[27],将球磨机原锰钢衬板改造为橡胶复合衬板。改造后,有效延长了球磨机衬板的使用周期,降低了磨矿能耗、钢耗,降低了作业人员的劳动强度,同时降低了球磨机噪声,取得了较好的经济效益。

1.3 复合材料衬板

由于复合材料具有可设计性和良好的综合性能,已被广泛应用于耐磨材料领域。国内的材料研究者已经制作出不同种类的复合材料衬板,大致可以分为双金属复合材料衬板和陶瓷颗粒增强钢铁基复合材料衬板两种。向云贵[28]采用“平做立浇”技术铸造了双金属复合材料衬板,衬板隔板与双金属液形成了良好的冶金结合,整体具有优良的耐磨性和良好的韧性,适用于制造大型球磨机衬板。双金属复合材料经900℃淬火、420℃回火后,有较好的使用性能。高扬[29]通过高铬铸铁与ZG230-450钢进行复合铸造,使材料达到了抗磨损性、抗腐蚀性良好的目的,并通过热处理得到优良的综合性能,复合衬板在球磨机上实际使用5 600h,耐磨表面基本完好。张炯法等人[30]利用涂覆铸造技术,在灰铸铁表面以WC颗粒增强相/高铬铸铁复合制成耐磨衬板,与球墨铸铁、中锰耐磨铸铁对比试验和装机运行表明,复合材料的耐磨性有较大幅度的提高。祁小群等人[31]采用负压铸渗法成功制备出WC颗粒增强高铬铸铁基表面复合材料喷射口衬板,颗粒的体积分数可达52%,界面致密,组织中无夹渣、裂纹等缺陷,耐三体磨料磨损性能是高铬铸铁的5.1倍,衬板的使用寿命是原来的3.5倍。

目前对复合材料衬板的研究还没有大量报道,其在工业领域的应用还处于初期研究阶段,而陶瓷颗粒增强钢铁基复合材料在辊磨磨辊和磨盘都已有应用,而且取得了良好的效果。复合材料衬板将会得到更多的关注和研究。

2 衬板失效形式分析

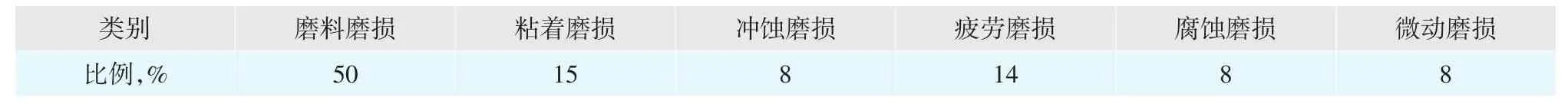

表8是对各类磨损失效形式做出的统计[11],其中以磨料磨损为主。

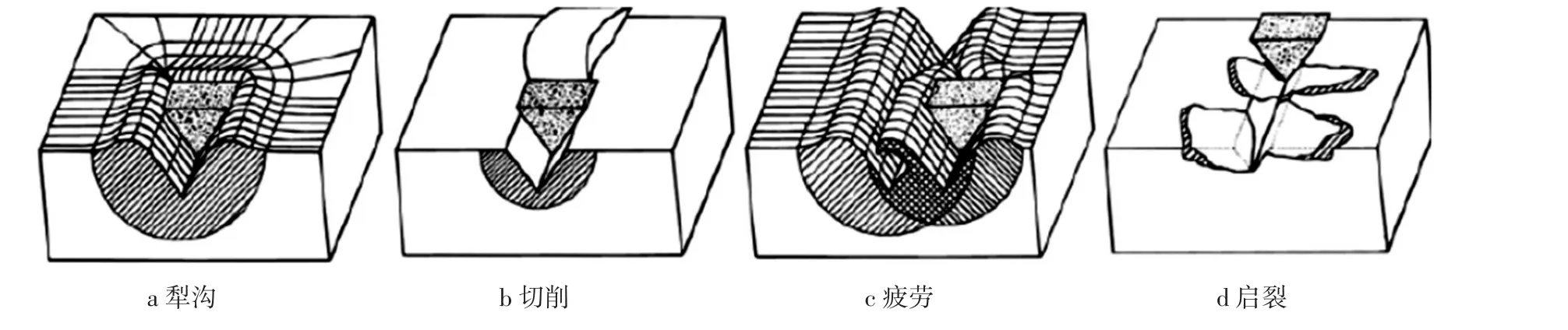

磨料对耐磨材料的作用有四种微观机制,如图1所示[32]。通过大量的试验和生产实践发现,磨料磨损除与材料硬度有关,更重要的一个参数是磨料的硬度(Ha)与材料的硬度比(Hm)。材料的磨损体积和相对耐磨性与磨料硬度的关系可分为低磨损区,Ha<Hm;过渡磨损区,Ha≈Hm;高磨损区,Hm<0.8Ha三种。Richardson[33]通过实验得出材料硬度Hm必须>0.8Ha。研究者[34,35]根据实际生产及实验结果发现,硬度并非抗磨损的唯一依据,韧性等也是重要因素。Moore M A.[36]从位错堆积与空穴形成机制提出了剥离理论。Iwasaki I等人[37]提出了材料亚表层裂纹形成及夹杂对裂纹萌生的影响。

除磨料磨损以外,衬板在使用过程中还有腐蚀磨损、变形和断裂等失效形式,矿山湿磨衬板的使用寿命显著低于水泥磨机衬板,主要原因是矿山湿磨衬板承受腐蚀磨损[2]。在湿态下,尤其是在腐蚀环境中,同种材料的磨损率是其在干态下的数倍[38]。祖方遒等人[39]认为在湿式球磨机中衬板表面的棱角在磨损过程中不断形成,特别是材料的硬度和屈服强度偏低时更加严重,所以宏观上腐蚀速率因磨损而增快。衬板的变形失效多见于屈服强度较低的耐磨锰钢件,例如在较大冲击工况条件下,锰钢衬板严重的反弓变形可拉断螺栓或导致衬板间移位脱落,断裂往往是由于在使用过程中受到了较大的冲击载荷[33]。

综上所述,为了应对球磨机衬板磨损等问题,需要研究衬板磨损的成因,并提出相应的处理措施,合理选择钢球和衬板、控制好球磨机的运行状态、采用新材料衬板等,从而减少运行当中的不必要的损耗。

表8 各类磨损失效形式比例[11]

图1 磨料磨损的四种微观机制[32]

3 结语

随着生产技术的不断发展,衬板的种类也越来越多,生产企业要根据使用工况来确定相应的衬板材料。同时,材料研究者应当在原有材料的基础上,结合计算材料、相图计算和有限元模拟等先进手段,研发性能更加优异的衬板材料。