基于柔性管线分析理论的轨道车辆跨接线束IPS设计及可靠性研究

2020-04-13朱东伟郭玉亮冀恩祥

朱东伟,王 匀,郭玉亮,戎 飞,冀恩祥

(1.中车唐山机车车辆有限公司技术管理部,河北唐山063000;2.江苏大学机械工程学院,江苏镇江212000;3.磐翼信息科技(上海)有限公司技术部,上海201100)

随着“八纵八横”的铁路规划和高铁高速发展,我国轨道车辆整体水平已经处于世界领先水准。铁路速度、安全性和信息化的提升,需要采用大量新总线、新线缆和新跨接电连接器为载体的系统综合集成设计,线缆的种类、规格、数量、性能需求、长度、布置、走向等越来越复杂[1]。线束布局设计是轨道车辆等大型机电装备生产装配前的重要环节,传统定长经验设计法只设计跨接线缆接头,线束长度依靠经验设定,无法评估跨接线缆长度空间布置、弯曲半径、干涉和失效模式,只能通过实车台架实验检验是否满足线束设计要求,无法满足轨道车辆的高速更新发展[2]。

国内外对此进行了大量相关研究。权建洲等[3]考虑寻迹干涉,基于路径寻迹算法提出了三维虚拟线束布线技术,在UG开发了布线模块。Cerezuela等[4]发现直升飞机线束布局设计分为布局路径和线束分支结构设计,并提出了基于知识库的线束设计方法。Simmons等[5]开发了虚拟交互布线系统,可以进行线缆布局和干涉检查。Latombe[6]研究发现线束布局核心是特定约束下的路径规划问题。但是以上研究主要集中在线束布置的路径规划上,并不包含计算机辅助工程(CAE)模拟仿真,无法对实际工况下的线束失效进行评估,线束设计的集成度低。

针对以上问题,本文基于柔性管线分析(Cosserat Rod)[7]理论对轨道车辆跨接线束进行工业路径解决方案(Industrial Path Solution,IPS)集成设计,研究不同工况下的线束行为和失效模式。

1 管线分析

1.1 传统柔性管线分析设计

传统的柔性管线设计依靠工程师的经验进行选择,对线缆设计考虑较少,主要对接线盒进行设计,然后选择线缆进行台架试验验证是否满足设计要求,在设计—验证—再设计间反复循环,如图1所示。

根据图1中线缆的设计过程,在设计—验证—再设计之间的往复循环过程中,存在设计过程时间长、反复论证过程中消耗了大量材料的问题,增加了设计成本。

图1 传统线缆设计流程Fig.1 Flow chart of traditional cable’s design

1.2 柔性管线分析

柔性管线分析理论即Cosserat Rod模型[8],是指长度方向大于其他两个方向的尺寸(横截面),并且假设横截面始终是刚性平面的模型。Cosserat Rod理论[9]适用于计算细长形状管线剪切、拉伸、弯曲、扭转变形。假设管线电缆长度为L,通过管线电缆的中心曲线来描述管线的运动学特性(见图2),中心曲线以弧长s为参数。

图2 管线电缆模型表示方式Fig.2 Model representation of hose and cable

用6维向量q构成欧几里得空间,3维表示位置,3维表示方向,可表示为

式中:q作为6维向量,描述某个截面的位置和方向;s为中心线长度的弧度;φ(s)为中心线方程;R(s)为方向,用3个正交向量d1,d2,d3表示。

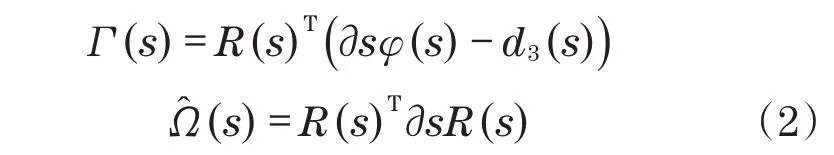

因此,管线电缆的剪切/拉伸应变矢量Γ和曲率/扭转应变矢量Ω可以定义为

式中:Γ(s)包含3个变量、2个剪切应变、1个拉伸应变;Ωˆ(s)则含有2个曲率变化、1个扭转应变;d3(s)为中心线的法向。

利用超弹性本构关系,得到力f和力矩矢量m的关系为

式中:kGA1,kGA2为剪切刚度;kEA3为拉伸刚度;kEI1,kEI2为弯曲刚度;kGI3为扭转刚度;Γ0(s),Ω0(s)为参考姿态下的变形(管线伸展状态)。

在准静态下,加入边界条件,力和力矩平衡方程可表示为

式中:kρA为线密度;g为重力加速度。从而得到在管线电缆的受力和变形情况。

2 柔性管线IPS设计

2.1 IPS

传统Cosserat Rod理论只能进行柔性管线的布置,无法进行CAE仿真分析,因此,对各种运动状态下的线束行为以及风险失效情况缺少判断。

IPS是基于Cosserat Rod理论,通过设定材料属性和受力情况,模拟在运动过程中柔性管线的运动走向、运动范围、各项失效准则下的实时测量值等,可以直观地观察在各类运动工况下的线束行为以及失效风险。

2.2 IPS设计流程

通过在设计与实车之间加入线缆动态仿真,IPS能够分析各项指标,实时检验线缆是否满足设计要求,可以规避传统设计在实车中才出现的问题,节约设计周期和设计成本,设计流程如图3所示。

根据图3,在新型的设计流程方法中加入了IPS设计,IPS设计即可以模拟列车在各种轨道上的真实运动状态,在运动过程中实时监测各项设计指标是否满足设计要求(接线盒接头不能干涉、线缆距离轨道最小间隙大于69 mm、最小折弯半径大于3倍线缆直径等)。在各项检查满足设计要求后再进行台架试验验证,结果一致生成二维图纸供加工生产。通常需要两次台架试验验证即可完成柔性管线的设计。

图3 新型线缆设计流程Fig.3 Flow chart of new cable’s design

2.3 IPS模型的建立

在进行IPS线缆分析之前,需要建立IPS模型,确定弯曲刚度、扭转刚度和拉伸刚度等,相关线缆材料参数如表1所示。

表1 线缆材料参数表Tab.1 Cable’s material parameter table

根据实际轨道工况来创建运动轨迹,这里设定2种工况,分别为普通弯道R76(见图4)和S型弯道R110(见图5)。R76工况下的半径曲线为76 m,定圆曲线车辆弯曲角20°,定圆接直线车辆弯曲角10°;R110工况下的半径曲线为110 m,定圆曲线车辆弯曲角14°,定圆接直线车辆弯曲角7°。

图4 R76弯道工况Fig.4 Working condition of R76

图5 R110弯道工况Fig.5 Working condition of R110

利用CATIA的DMU模块建立轨道与列车的运动模型,并根据轨道工况参数进行动力学约束设置,从而获得的IPS运动仿真模型,如图6所示。

图6 IPS仿真模型Fig.6 Simulation model of IPS

3 IPS线缆仿真分析与实验结果

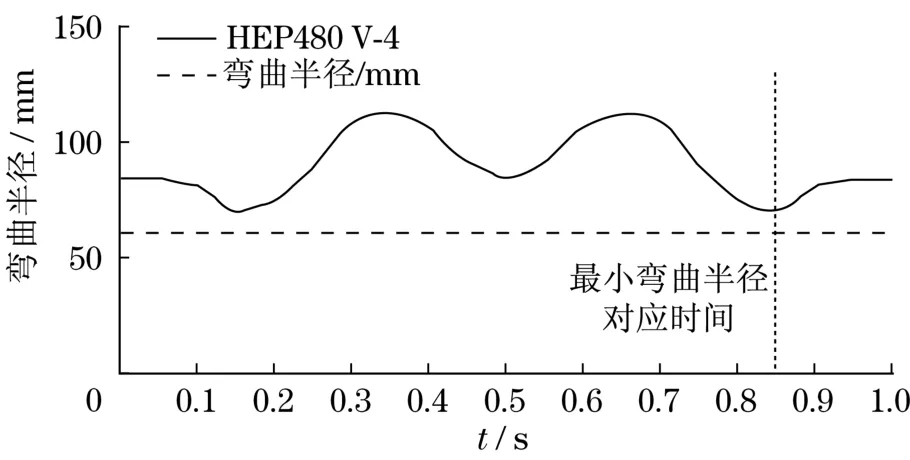

根据图6所示的IPS仿真模型,对HEP480V-4线缆进行仿真分析,获得最小弯曲半径、与轨道最小距离和最大端部拉扯力,如图7~图12所示。图7、图8分别表示R76和R110工况的弯曲半径随时间的变化情况。为了防止跨接线缆在弯折过程中内部最为脆弱的芯线折断导致整根线缆失效,设计要求线缆弯曲半径大于60 mm,图中虚线表示弯曲半径为60 mm,图7和图8中弯曲半径变化曲线位于60 mm以上,其中R76工况下最小弯曲半径为65 mm,R110工况下最小弯曲半径外69 mm,满足设计要求。

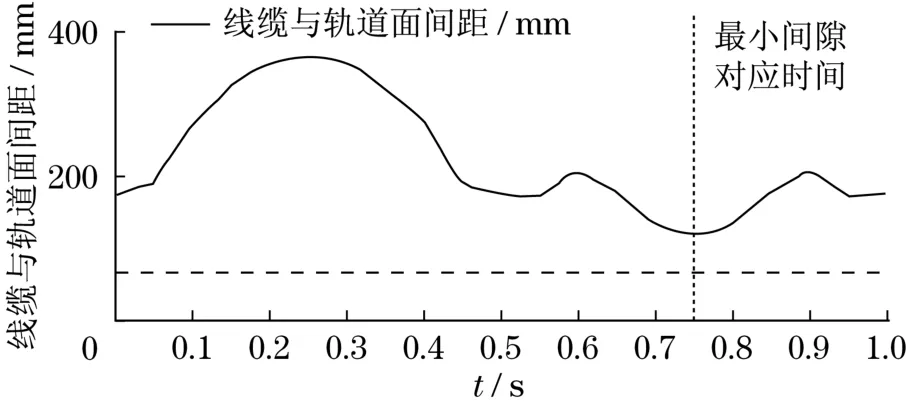

为了防止跨接线缆在运动过程与轨道发生接触,导致线缆磨损严重从而影响线缆的功能,设计要求在轨道车辆运动过程中,线缆与轨道间的最小间隙大于69 mm。图9和图10为运动过程中线缆与轨道间隙仿真结果。虚线代表设计要求的69 mm,从图中可以看出,R76和R110工况下与轨道之间的间隙变化始终大于69 mm,其中R76工况运动过程中与轨道最小间隙为105 mm,R110工况运动过程中与轨道最小间隙为113 mm,都发生在列车转弯时两车厢夹角最大时,满足设计要求。

图7 R76工况弯曲半径变化Fig.7 Change of bending radius under R76 working condition

图8 R110工况弯曲半径变化Fig.8 Change of bending radius under R110 working condition

图9 R76工况下距轨道间隙变化Fig.9 Change of track clearance under R76 working condition

为了保证运动过程跨接线缆端部不因拉扯力而导致脱落,设计要求线缆端部拉扯力小于50 N。对R76和R110两种工况下的跨接线端部拉扯力进行IPS设计仿真分析,得到如图11和图12所示的端部拉扯力变化曲线。由图可知,在列车转弯时,两车厢夹角最大时,R76和R110两种工况下的端部拉扯力达到最大值,分别为21 N和20 N,小于设计要求的50 N,且线缆端部拉扯力变化平稳,未出现跳跃性波峰的剧烈变化,满足设计要求。

图10 R110工况距轨道间隙变化Fig.10 Change of track clearance under R110 working condition

图11 R76工况下拉扯力变化Fig.11 Change of pull-down force under R76 working condition

图12 R110工况下拉扯力变化Fig.12 Change of pull-down force under R110 working condition

为了比较直观地反映IPS设计仿真结果,将仿真设计值与设计要求值进行对比,如表2所示。

表2 仿真设计值与设计要求值对比Tab.2 Comparison between simulation design value and design requirement value

由表2可知,通过IPS仿真设计的跨接线缆满足设计要求。

3.2 台架实验

为了进一步验证IPS仿真设计的可靠性,对跨接线线缆进行实验测试,即台架实验验证。由于在台架实验验证中,跨接线缆的弯曲半径以及端部拉扯力测量十分困难,故在实际实验过程中,主要通过测量线缆与轨道之间的间隙值来验证设计是否合格,且只测量两种工况中距离轨道间隙最小的工况(即R76工况)。根据图9,R76工况下距离轨道间隙值为105 mm,且发生在列车转弯两车厢夹角最大时。因此,将列车的两节车厢摆放至夹角最大的位置(即转弯位置),进而对台架中距离轨道的间隙进行测量,如图13所示。

图13 台架测试Fig.13 Bench test

台架测试结果显示,线缆距离轨道的间隙为114 mm,大于R76工况下距离轨道最小间隙105 mm,可靠度约为92%,符合对标要求,说明采用IPS对线缆进行设计仿真,能够得到可靠有效的设计效果。

4 结论

通过柔性管道线分析理论,利用IPS对跨接线缆进行分析设计,并对跨接线缆的弯曲半径、距轨道的间隙和线缆端部的拉扯力3个指标进行仿真分析。结果显示:IPS跨接线设计值均满足设计要求,同时通过台架测试,距离轨道的间隙值可靠度达到92%。说明采用IPS的跨接线设计满足设计要求,缩短了设计开发的周期,降低了生成成本,提高了柔性管线设计的可靠性。