混凝土机械机群互联网络设计及应用

2020-04-13付新宇

尹 君 ,付新宇 ,谭 明 ,蒋 敦

(1.中联重科股份有限公司混凝土机械研发中心,湖南长沙410205;2.国家混凝土机械工程技术研究中心研发中心,湖南长沙410205)

工业互联网是新一代信息技术与工业系统深度融合形成的产业、应用生态,是支撑和深化“互联网+先进制造业”的重要基石,全球多个国家都从国家战略的高度开展工业互联网领域布局。美国政府先后提出“先进制造伙伴计划”和“国家制造创新网络计划”;德国政府推出“工业4.0”国家计划;法国政府先后推出“新工业法国”和“新工业法国Ⅱ”。我国也先后发布《中国制造2025》和《关于深化“互联网+先进制造业”发展工业互联网的指导意见》,发展基于互联网的协同制造新模式[1]。

工业物联网在工程机械行业历经十多年的发展,各大厂商均构建了基于自身经验和产业理念的互联网系统,实现设备监控、故障诊断、市场营销、售后服务等功能,并积极探索工业物联网新应用、新模式。文献[2]基于物联网技术设计了工程机械监控系统,实现设备数据远程采集、监控和故障处理;文献[3]基于工业互联网大数据,实现对工程机械装备制造行业管理、维护、服务等方面的业务支撑。

混凝土机械是工程机械的重要组成部分,是工程建设中不可或缺的装备,在矿山隧道、公路桥梁、房屋建筑等工程建设领域广泛使用。混凝土机械具有鲜明的流程化施工特点,依次是混凝土生产、运输和泵送,上下游设备需要关联作业,但运输和泵送设备又属于移动机械,因此,在流程作业中,设备上下游的关联关系是临时和动态的。

本文针对混凝土机械工作特性,基于无线网络,建立混凝土机械机群网络,实现设备之间的数据交互,从横向互联层面完善工业互联网体系,提高设备作业效率、质量和安全。

1 机群互联网络研究

1.1 机群互联体系

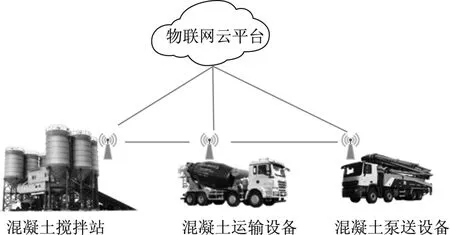

互联网络包含两个层面:设备与物联网平台的垂直互联、设备与设备的横向互联。垂直互联应用较早,但横向互联还基本处于空白,本文重点研究设备的横向互联网络的建立,机群互联网络如图1所示。互联网络硬件上采用集无线通信和GPS定位一体化的数据终端。

图1 混凝土机械机群互联网络Fig.1 Interconnection network of concrete machinery cluster

1.2 机群互联关系

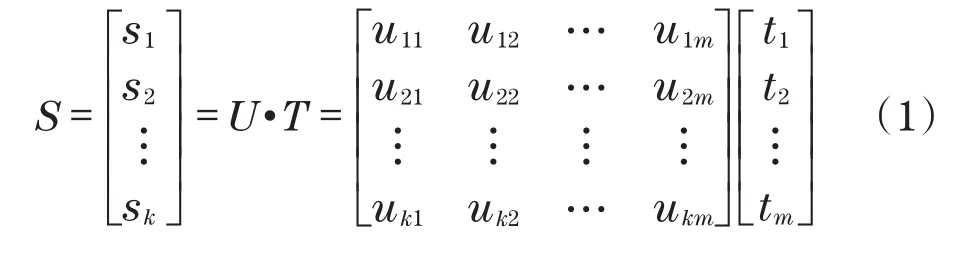

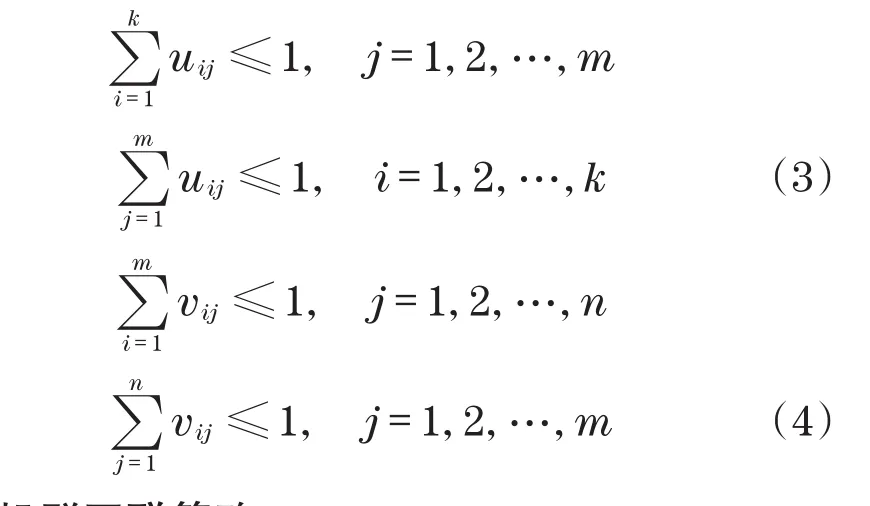

混凝土机械作业场景中,多个搅拌站对应多台搅拌运输车,多台搅拌运输车对应多台泵送设备,设备与设备之间互联是一个动态过程,如图2所示。

在图2中,虚线表示满足互联条件的关系,实线表示在某个时刻实际互联的关系。设搅拌站数量为k,混凝土运输设备的数量为m,泵送设备数量为n,搅拌站与运输设备互联关系矩阵为U,运输设备与泵送设备的互联关系矩阵为V,则有

图2 机群互联关系示意图Fig.2 Relation on cluster interconnection

式中:S为搅拌站;T为运输设备;P为泵送设备;uij为搅拌站si与运输设备tj的互联关系,值为1表示允许互联,为0表示不能互联;vij为运输设备ti与泵送设备pj的互联关系。

某一时刻,1个搅拌站只能与1台运输设备互联,1台运输设备只能与1台泵送设备互联,因此,关系矩阵的约束条件为

1.3 机群互联策略

互联关系矩阵可由生产调度系统或者自主互联系统产生。生产调度系统根据生产安排和约束条件事先决定设备互联关系,并从搅拌站依次传递给运输、泵送设备,如图3所示。

图3 互联关系传递Fig.3 Transfer of interconnected relation

自主互联策略根据现场工况和约束条件自动生成,互联关系需在工作现场临时确定,混凝土机械施工特点是上下游设备关联作业时距离非常近,施工场景如图4所示。

本文采用距离最近原则建立互联,上游设备T对比与所有下游设备P距离,选择距离最近的空闲下游设备建立连接。在图4中,t4与p3设备处于互联状态,即v43=1,根据约束条件两个设备不再参与互联。

图4 混凝土施工场景Fig.4 Position of concrete placing

基于无线传感网络的定位和测距方法较多,常用的测距技术有信号强度指示RSSI、到达时间差TDOA和到达时间TOA等[4-6]。其中,RSSI测距简单、成本低廉,但易受障碍物等因素影响而产生较大误差。GPS定位可以识别设备位置,但目前GPS定位分辨率较低,在隧道、地下施工特殊场所,可能无法实现定位。因此,本文采用RSSI和GPS定位组合实现距离对比。

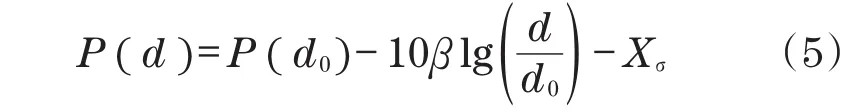

GPS定位可以直接根据设备经纬度坐标计算距离,RSSI测距方法则利用信号衰减和传播模型[5],即

式中:d0为基准距离;P(d0)为基准信号强度;P(d)为基点与盲点信号强度;d为基点与盲点距离;β为衰减系数,一般取值2~4:Xσ为高斯随机噪声变量。

设某空闲设备的上游或者下游设备的数量为n,与待互联设备的RSSI方法信号强度分别为P(dR1),P(dR2),…,P(dRn),GPS 方法距离分别为dG1,dG2,…,dGn,对RSSI和GPS测距进行归一化处理,分别为

式中:i=1,2,…,n;min(P(dRi))为最小强度值;max(dGi)为最大距离值。

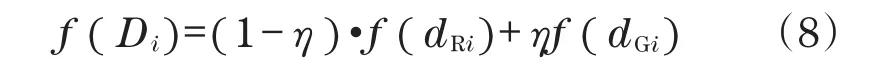

对式(6)和式(7)进行加权计算,得到综合的归一化距离计算公式为

式中:η为加权系数(0<η<1),根据数据终端的GPS与卫星连接情况进行调整。

f(Di)最小值对应距离最近的待互联设备,上游设备向最近的下游设备申请互联。下游设备在收到互联申请中,选择最近的上游设备建立连接。

1.4 机群互联行为

Petri网是一种基于状态的建模工具,具有形象的图形语言,可精确描述系统各元素(事件)之间的相互关系,广泛应用于流程管理、系统控制、人工智能等领域[7],本文选用Perti网作为设备互联行为的研究工具。

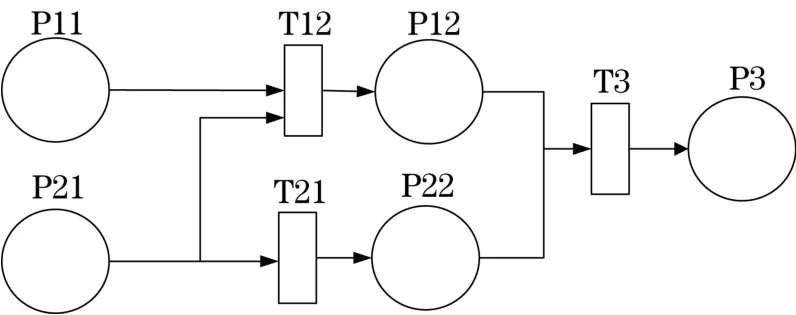

搅拌站与运输设备的互联行为是一对多,基于Perti网建立的模型如图5所示。

图5 搅拌站与运输设备互联行为Petri网模型Fig.5 Petri net model of interconnected behavior between batching plant and transportation equipment

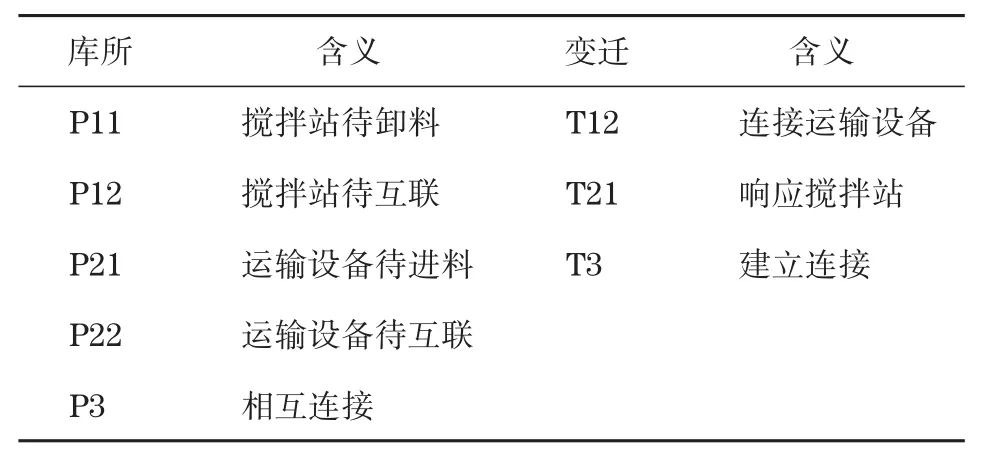

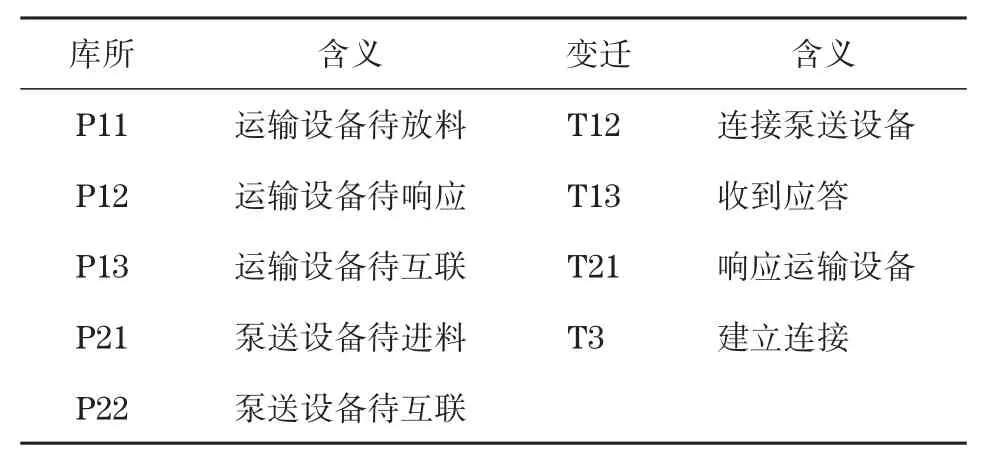

表1 图5库所和变迁含义Tab.1 Implication on place and transition of Fig.5

搅拌站生产好混凝土后,处于待卸料状态(P11);运输设备驶入搅拌站卸料门下,进入待进料状态(P21);搅拌站搜索到待卸料状态运输设备,并计算f(Di),向f(Di)最小值的运输设备发起连接请求(T12),进入待互联状态(P12);运输设备收到请求响应连接(T21),进入待互联状态(P22);搅拌站与运输设备建立连接(T3),进入相互连接状态(P4)。

运输设备与泵送设备的互联行为是多对多,基于Perti网建立的模型如图6所示。

图6 运输设备与泵送设备互联行为Petri网模型Fig.6 Petri net model of interconnected behavior between transportation equipment and pump equipment

表2 图6库所和变迁含义Tab.2 Implication on place and transition of Fig.6

运输设备到达泵送设备旁,打开卸料槽,处于待放料状态(P11);泵送设备等待运输设备放料(P21);运输设备搜索到待进料状态的泵送设备,计算f(Di)并向f(Di)最小值的泵送设备发起连接请求(T12),进入待响应状态(P12);泵送设备收到连接请求,计算周围运输设备的f(Di),判断请求的设备是否为最小值的f(Di),如满足则应答,进入待互联状态(P22);运输设备收到应答(T13),进入待互联状态(P13);运输设备与泵送设备建立连接(T3),进入相互连接状态(P4)。

1.5 机群互联通信

文献[8]提出了一种工程机械设备数据传输协议(Construction Machinery Data Transport Protocols,CMDTP),实现了工程机械对远程无线通信在数据品质、规模等方面的要求,但设备之间的互联属于近距离、高速率、动态、一对一的连接,为保证设备之间的可靠、准确的连接和数据传输,设计了一种互联通信模型,如图7所示。

图7 互联通信模型Fig.7 Model of interconnected communication

采用主从通信模式,搅拌站与运输设备互联时,搅拌站为主;运输设备与泵送设备互联时,运输设备为主。物理层采用近距离无线通信技术,如Lora,ZigBee,WiFi等,实现物理层面的数据透传。协议层实现具体交互数据的解析,如混凝土强度、塌落度数据、设备的压力等工况数据等。链路层是通信模型的核心,负责互联关系和数据的校对。

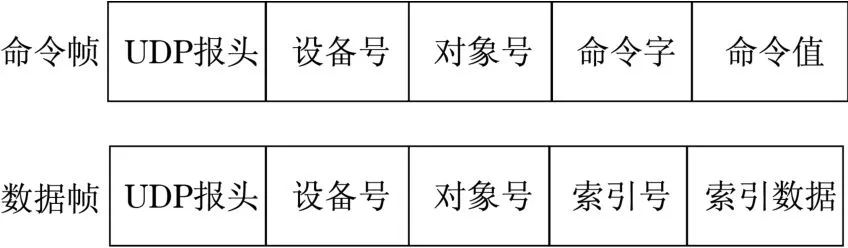

链路层为主从设备约定的自定义数据帧格式,包含命令帧和数据帧两种格式,如图8所示。

UDP报头表示帧类型,设备号表示本身编号,对象号表示通信对象编号,命令字表示命令类型,命令值表示具体命令参数,索引号表示数据类型,索引数据表示数据值。

以运输与泵送设备建立互联为例,命令帧字段如图9所示。

图8 链路层帧格式Fig.8 Frame format of link layer

图9 命令帧字段Fig.9 Fields of command frames

主设备请求,从设备应答,01表示命令帧,50表示互联请求,51表示互联应答,主从设备校对自身设备号、对象号和互联关系值决定互联关系的建立。

数据帧字段实例如图10所示。

图10 数据帧字段Fig.10 Fields of data frame

主设备将塌落度数据传递给从设备,02表示数据帧,10代表塌落度,20代表泵送方量,从设备收到数据帧后校对自身设备号、对象号和互联关系值决定是否接受,如可接受将索引号和索引数据打包给协议层。同理,从设备也可将泵送方量等数据传递给主设备。

2 机群互联应用

2.1 搅拌站与运输设备协同作业研究

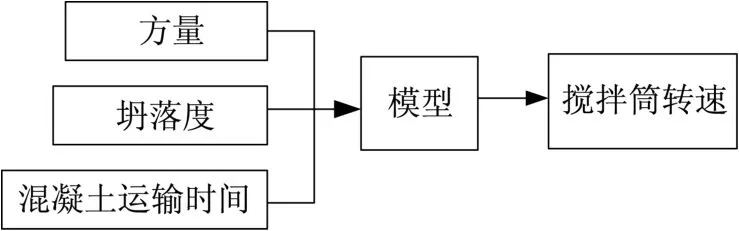

运输设备在运输混凝土过程中,需不断地搅拌混凝土,防止混凝土离析,但搅拌速度目前只有一个较大经验范围,没有根据运输的混凝土状态进行调整,因此,运输设备的控制单元根据混凝土信息中的坍落度、方量、运输距离、自身的行驶速度和里程,计算一个最佳搅拌转速,以减少混凝土在运输过程中的离析,提高混凝土匀质性。搅拌筒转速控制模型如图11所示。

搅拌筒转速为

式中:η1,η2,η3,η4为系数,由试验测定;C为运输方量,由混凝土站传输;S为生产时的坍落度,由混凝土站传输;T为运输时间,由运输距离和行驶速度计算得出。

图11 搅拌筒转速控制模型Fig.11 Speed control model of mixer drum

2.2 搅拌车无人放料控制

现有泵送设备在布料时,需要人工操作搅拌运输车卸料,但泵送设备布料过程中泵送速度是变化的,操作人员需要时刻操控搅拌运输车的卸料速度,以满足泵车料斗进料的需求。但人工卸料控制精度差、效率低、劳动强度大,且易造成料的浪费。

基于运输设备与泵送设备互联,建立搅拌车无人放料控制系统,如图12所示。

图12 搅拌车无人随动放料控制系统Fig.12 Unmanned discharging controlling system

运输设备与泵送设备各自有自控制系统,泵送设备控制子系统基于料位和泵送操作实现对泵送工作控制,并将泵送速度、实际料位和泵送操作数据传递给搅拌车。搅拌车根据上述数据建立目标料位,并根据泵送速度预先匹配搅拌筒控制参数,然后根据目标料位和实际料位偏差进行修正,实现无人随动放料控制。

2.3 泵送自适应控制研究

布料设备在布料过程中,要将混凝土泵送出去,需根据混凝土状态选择不同工作参数,采取不同控制策略。泵送设备根据混凝土的坍落度信息,再结合自身采集的泵送压力、发动机功率曲线,控制泵送排量电流,减少泵送过程中堵管、超压等问题,提高泵送连续性,如图13所示。

电流目标值I与泵送压力P成反比,与发动机功率W成正比,即

电流变化斜率K与坍落度H成正比,即

式中:α,β为比例系数,由试验测定。

图13 泵送自适应控制模型Fig.13 Adaptive control model of pumping

3 应用验证

3.1 机群互联测试

2018年7月开始,在中联重科混凝土机械样机上进行测试验证,采用Lora无线通信作为物理层,部分相关界面如图14所示。

图14 设备互联界面Fig.14 Interface of equipment interconnection

交互速率约11帧/s,数据传输延时≤100 ms,数据丢包率≤0.13%,测试结果满足实际应用要求。

3.2 搅拌车无人放料控制系统测试

在混凝土国家工程技术中心试验中心进行测试,测试现场如图15所示,搅拌车无人操控,测试结果如图16所示。

操控泵车的正泵开关,搅拌车高速放料,当泵车料位接近目标值,启动泵送,搅拌筒转速跟随泵车料位的变化自动调整,保持泵车料位稳定。

图16 无人放料测试结果Fig.16 Test results of unmanned discharging controlling system

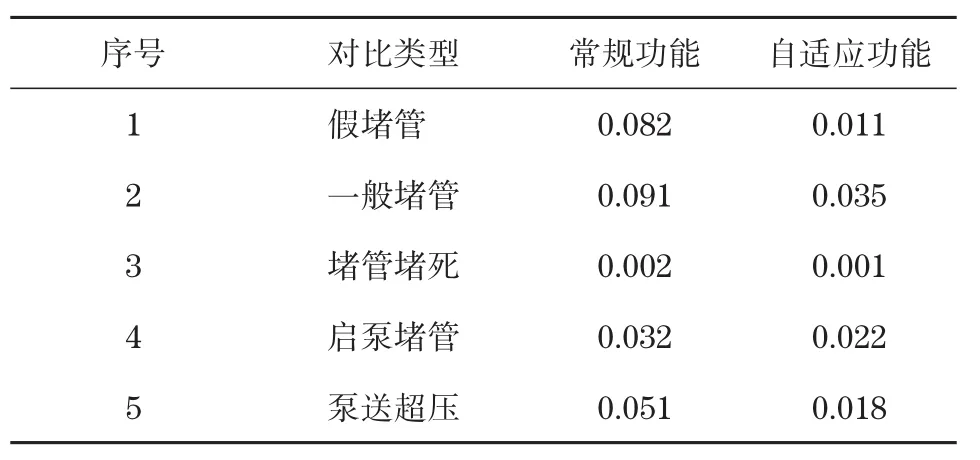

3.3 泵送自适应控制应用

自2017年9月开始在泵车上应用,并与同类型常规泵车对比,共计泵送方量约16 596 m3,泵送次数约为249 654次,共计数据8 636 811条,分析对比结果如表3所示。由表3中数据可见,自应用自适应控制技术后,堵管和超压概率下降明显。

表3 堵管率对比Tab.3 Comparison of plugging radio %

4 结语

本文基于无线通信技术建立机群互联网络,实现设备之间的动态数据交互,建立机群作业新模式,提高了设备工作效率和性能,降低了劳动强度。目前行业没有统一的通信标准,不同厂家的设备数据相对封闭,不能互联,客户无法在同一平台上实现对不同厂家设备的统一管理,需要行业协会与主流厂商共建标准。基于机群互联网络,混凝土机械行业未来将从混凝土机械机群扩展到工程机械机群,实现智慧工地,同时与人的关系更加紧密,实现可视化管理。