管廊节段堆载对基坑及周边环境的影响研究

2020-04-13余成书

余成书

(中铁一局集团有限公司,陕西西安 710054)

为提高城市综合承载能力,美化城市空间,国内许多城市陆续规划修建地下综合管廊。管廊施工方法主要有明挖法和暗挖法,明挖是较常采用的施工方法,又可分为明挖现浇法和明挖预制拼装法,其中,预制拼装法以高效、节能环保、质量稳定等优势,成为综合管廊施工的主要发展方向[1-3]。对于采用明挖预制法施工的综合管廊,在其结构吊装前,通常需要将预制的管廊节段提前堆放于基坑边侧。此堆载会产生附加土压力,易引起支护结构及周边地层出现大的位移变形[4]。因此,研究坑边堆载对管廊基坑及周边环境的影响规律,评价其安全性,已成为综合管廊施工中亟需解决的问题。已有的相关研究有:姜晨光等[5]基于地球引力场理论,结合原位监测实验,总结出堆载作用下基坑坑壁土压力计算的引力算法;赵春荣等[6]采用有限元法模拟分析在较大坑外堆载条件下,桩锚支护箱涵深基坑的受力规律,并通过对比4种桩锚方案支护结构的受力状况和过程,探讨不同应力特点对支护结构的影响;刘浜葭等[7]以某工民建基坑为例,采用数值模拟方法,对支护结构内力、位移的影响规律进行研究;孙永超等[8]建立了三维动态计算模型,模拟不同堆载作用下软土深基坑的施工全过程,分析总结支护桩变形、地表沉降及支撑轴力的变化特性;朱江华等[9]以南昌市某深基坑为工程背景,运用ABAQUS有限元软件模拟深基坑堆载作用下的开挖全过程;王鹏等[10]基于深基坑微型桩支护模型试验,研究深基坑周边堆载时的力学响应特征及破坏规律;陈伟文等[11]研究了基坑开挖前后基坑坑侧土体不同应力路径的变化情况,归纳了基坑开挖前、后,复杂应力路径条件下土体的应力变形及强度特征;还有一些学者[12]运用有限元软件研究不平衡堆载作用下深基坑开挖的全过程,并与实测值进行对比分析,得到坑边不均衡堆载对围护结构及周边环境的影响规律,为优化不平衡荷载作用下基坑的设计提供参考。尽管关于堆载作用下深基坑的相关研究报道不少,但本次研究的深基坑形式为综合管廊基坑,与工民建专业常出现的大面积方形或圆形基坑不同。管廊基坑主要表现为“窄长”,基坑两侧的支护结构体系沿纵向无法闭合。因此,当基坑一侧出现堆载时,若不尽快封闭回填,土体的偏压作用将会威胁基坑的安全[14]。

依托于福建平潭综合管廊深基坑工程,借助有限元软件模拟基坑开挖过程,分析坑外预制管廊节段堆载作用下基坑支护结构及周边地表的响应情况,结合实测数据,分析基坑的安全稳定性。

1 工程概况

1.1 工程简介

平潭地下管廊工程总长约22.577 km,里程为GA0+00~GA22+576.988。选取预制拼装段GA6+670~GA7+106.5(436.5 m)进行研究。该段管廊采用明挖预制拼装法施工,基坑宽11.9 m,开挖深度9~10 m,呈东西走向。基坑北侧紧邻现状环岛路人行道,南侧主要为空地和山体,局部存在房屋且多分布有地下管线。

1.2 工程地质与水文地质概况

由工程地质剖面(见图 1)可知,研究段基坑主要分布素填土、中砂和中微风化花岗岩;地下水位埋深一般为1.50~5.90 m。

图1 工程地质剖面(单位:m)

1.3 基坑支护设计

该管廊基坑围护结构采用φ800@1 200 mm灌注桩+2道内支撑。其中,灌注桩桩长14.2 m,桩间施作φ800 mm双重管旋喷桩,并在桩内侧挂φ8@200×200 mm钢筋网,喷射100 mm厚的C20混凝土护面。沿基坑垂直方向设置2道内支撑,第一道为800×800@8 000 mm的钢筋混凝土支撑,第二道为φ609×12@4 000 mm的钢管支撑。基坑支护结构剖面见图 2。

图2 基坑支护设计(单位:mm)

2 有限元模型建立

2.1 数值模型设计

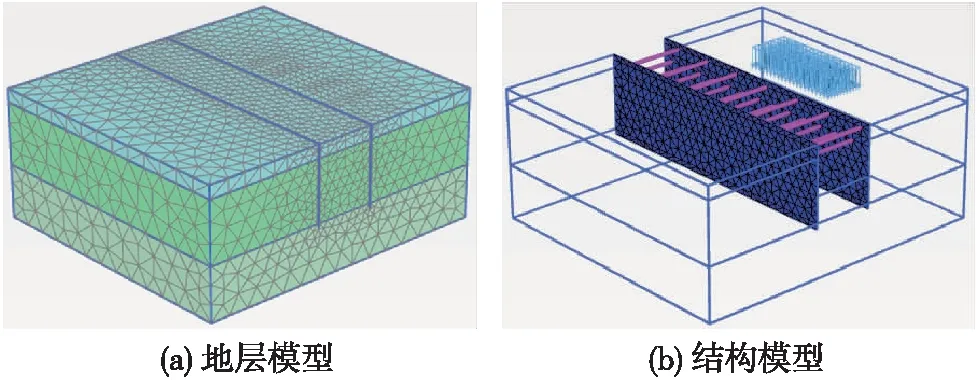

借助PLAXIS 3D数值分析平台构建模型,如图 3所示。基坑深9.5 m,地下水位埋深5.0 m,围护桩长15.6 m,设计2道支撑,第一道为钢筋混凝土支撑(800×800@8 000),第二道为钢管支撑(φ609×12@4 000)。根据圣维南原理及工程经验,沿基坑横剖面方向的模型总长取为基坑开挖深度的6倍左右,沿基坑纵剖面方向的模型总长取为54 m,坑底以下土体深度取基坑开挖深度的1.5倍,模型总尺寸为基坑纵向(x)×横向(y)×竖向(z)=54 m×60 m×25 m。土体网格共划分为22 462个单元,38 364个节点。根据土体性质和深度的不同,采用不同的材料本构模型。除中砂采用小应变硬化(HSS)模型外,其余土体均采用理想弹塑性(MC)模型。

图3 基坑开挖支护三维数值模型

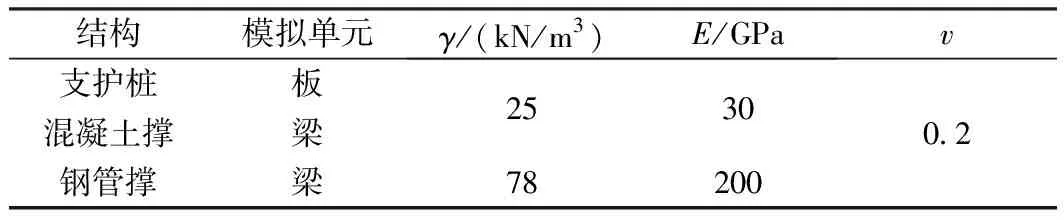

根据地勘报告及地区经验,可得出各土层物理力学参数(见表 1),参数包括:重度γ、杨氏模量E、泊松比v、内黏聚力c、内摩擦角φ。支护结构参数见表 2。

表1 土体参数

表2 支护结构参数

2.2 工况模拟分析

(1)地应力平衡,记为CS0。

(2)施作围护桩并设置第一道内撑,开挖至-2.6 m,记作CS1。

(3)施工第二道内撑,开挖至-6.0 m,记作CS2。

(4)开挖到坑底-9.5 m,记作CS3。

(5)~(14),计划每日完成预制管段10节。因此,在基坑外地表陆续施加10节预制管廊节段的等效荷载,记作CS4~CS13。单节管廊断面为长9.8 m,高4.0 m,宽1.5 m,质量约为46.7 t。经换算,每个节段的等效荷载为-31.77 kPa,荷载面积为14.7 m2。

3 结果分析

3.1 周边地表沉降分析

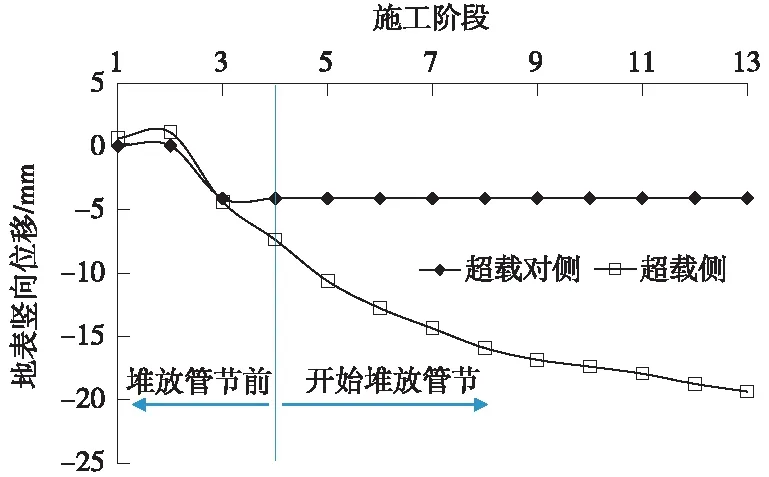

基坑开挖至坑底(CS3)和施加第10节管段荷载时(CS13),周边地表沉降分布云图如图 4所示。提取各施工阶段基坑超载侧及另一侧地表竖向位移极值,绘制地表沉降变化曲线,如图 5所示。

图4 地层竖向位移云图

图5 地表沉降随施工过程变化曲线

结合图 4和图 5可知,在管廊节段堆载施加前,基坑开挖引起的地表沉降最大值在5 mm以内;施加管段堆载后,地表沉降峰值集中在堆载作用区域,另一侧地表沉降基本无变化。虽然坑边地表荷载集度保持不变,但是随着荷载分布宽度及长度的增大,地表沉降峰值呈逐渐增大的趋势,并且随着堆载面积的增大而逐渐增加,从之前的4.35 mm增加至19.35 mm。

3.2 围护墙深层水平位移分析

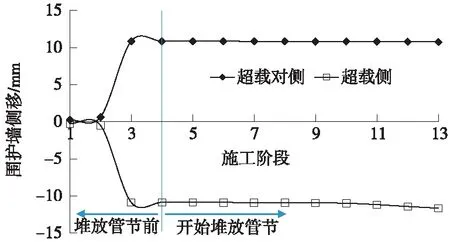

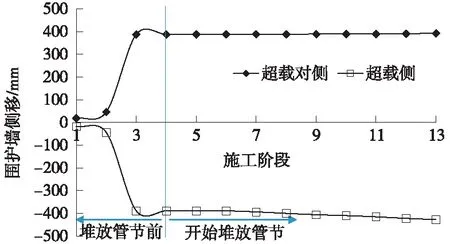

基坑开挖至坑底(CS3)和施加第10节管段荷载时(CS13),围护墙深层水平位移分布云图见图 6。提取各施工阶段基坑超载侧及对侧围护墙水平位移峰值,绘制随施工过程的变化曲线(如图 7所示)。

图6 围护墙水平位移云图

图7 围护墙侧移变化曲线

由图 6和图 7可知,在堆载施加前,基坑开挖引起的围护墙水平位移最大值在11 mm以内。施加堆载后,在坑边管段荷载集度保持不变的情况下,随着荷载分布宽度及长度的增大,基坑两侧围护墙水平位移只发生了较小的变化。当施加10节管段的分布荷载后,邻超载侧围护墙水平位移峰值从之前的10.87 mm逐渐增大至11.66 mm,增幅为7.3%,而另一侧围护墙水平位移峰值甚至略有减小,从之前的10.84 mm减小为10.76 mm,降幅0.7%。

3.3 结构内力分析

(1)围护墙弯矩分析

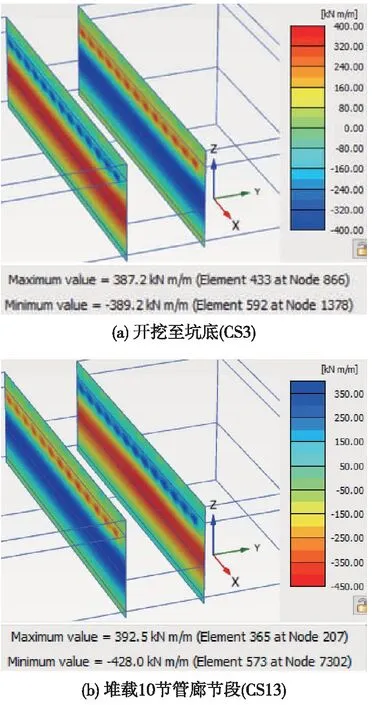

基坑开挖至坑底(CS3)和施加第10段管段荷载时(CS13),围护墙弯矩分布见图 8。各施工阶段基坑超载侧及对侧围护墙弯矩峰值变化曲线如图9所示。

图8 围护墙弯矩云图

图9 围护墙弯矩随施工过程的变化曲线

由图 8和图 9可知,围护墙弯矩随管段堆载的变化规律与围护墙水平位移变化规律相似。在堆载施加前,基坑开挖引起的围护墙弯矩最大值在390 kN·m以内。施加堆载后,随着荷载分布宽度及长度的增大,基坑两侧围护墙弯矩只发生很微小的变化,当施加10节管段的分布荷载后,邻超载侧围护墙负弯矩峰值从之前的389.2 kN·m逐渐增大至428.0 kN·m,增幅为10.0%,另一侧围护墙弯矩峰值变化幅度很小,从之前的387.3 kN·m增大为392.5 kN·m,增幅为1.3%。

(2)支撑内力分析

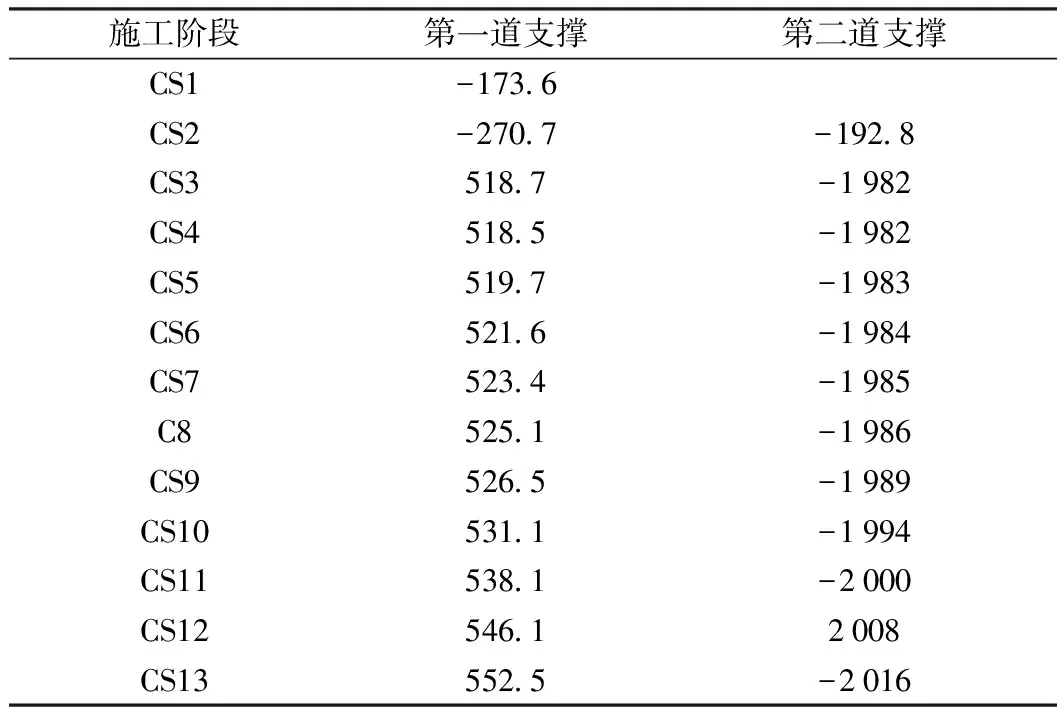

各施工阶段的支撑轴力峰值见表3(受拉为正,受压为负)。

表3 支撑轴力峰值 kN

从表3可以看出,当基坑开挖到坑底时,第一道支撑逐渐转为受拉状态(518.7 kN),第二道支撑处于受压状态(-1 982 kN)。施加堆载后,第一道支撑仍受拉,第二道支撑仍受压,两道支撑的轴力均略有增加,第一道支撑由堆载前的518.7 kN增至552.5 kN,增幅6.5%,第二道支撑轴压力由堆载前的1 982 kN增至2 016 kN,增幅为1.7%。

总体来说,在当前的堆载集度及分布区域条件下,基坑受管段堆载的影响幅度不大。

4 现场监测数据分析

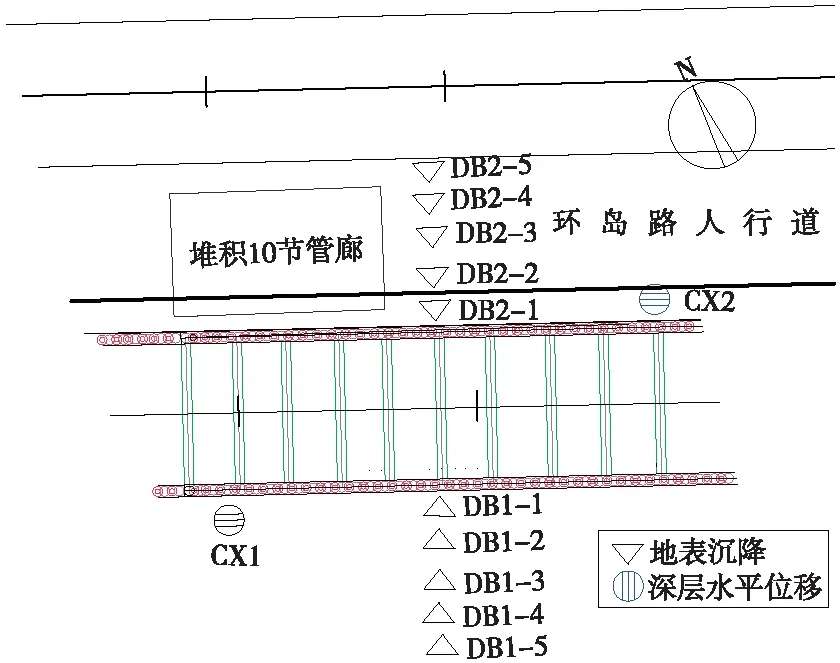

为观察管廊基坑开挖过程中,基坑北侧堆积的10节管段对基坑围护结构及周边地表的影响,选取里程号为GA6+670~GA6+710的区间段展开实测分析,监测平面见图10。

图10 测点平面

4.1 围护墙深层水平位移数据分析

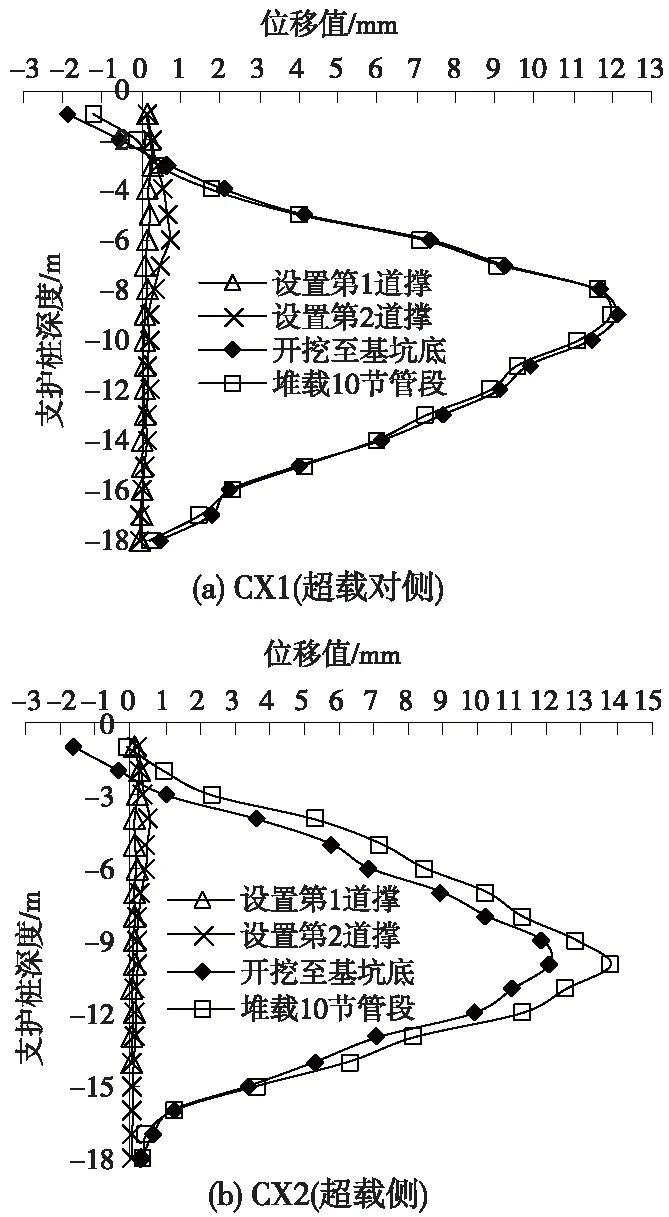

CX1、CX2的变化曲线见图11。

图11 支护桩深层水平位移监测曲线

从图 11可知,超载侧及对侧支护桩深层水平位移均呈现随开挖深度加大而增加的变形规律,开挖至基底后的侧移形态表现为“△”状,峰值出现在9~10 m位置,位于基底附近。这主要是因为桩底嵌固在强度较高的中微风化花岗岩中,提供了足够的支撑所致。在堆载10节管段后,超载对侧的位移峰值从12.1 mm减少至11.9 mm,降幅约1.6%,而超载侧则从12.0 mm增加到13.5 mm,增幅约12%,与数值模拟结果的趋势和大小基本相符。超载对侧围护墙侧移峰值略有减小,而超载侧位移峰值则发生一定的增幅。由此可见,在坑边堆载10节管段后,对超载侧围护墙影响不大,而超载对侧则基本无变化。

4.2 地表沉降数据分析

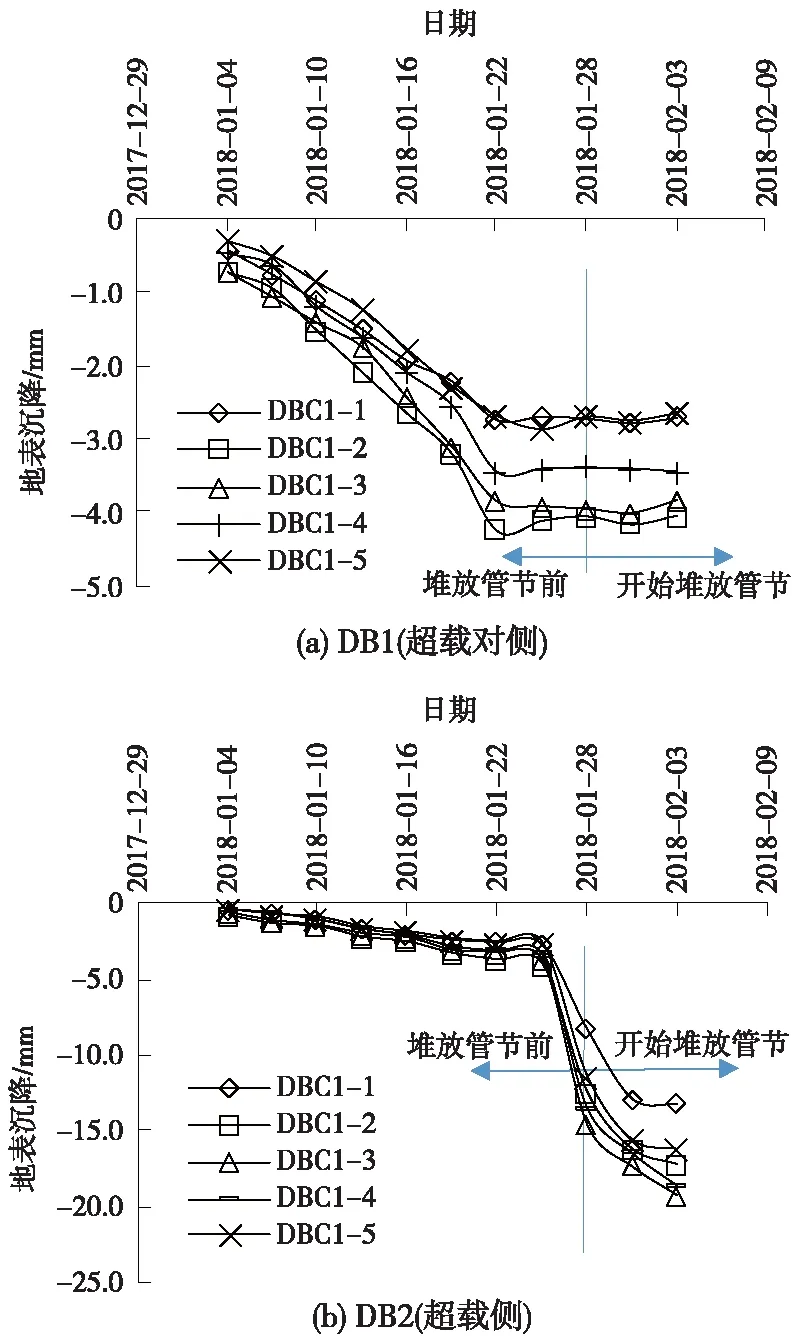

DBC1和DBC2的变化曲线见图 12。

图12 地表沉降随时间变化曲线

由图 12可以看出,超载对侧(DB1)变化曲线随时间逐渐增大,而后趋于稳定,在堆载10节管段后,沉降峰值从4.3 mm减少至4.1 mm;然而超载侧的沉降速率则急剧加快,沉降峰值从3.7 mm增加到19.2 mm。由此可见,在坑边堆载10节管段后,超载侧的地表沉降量在管段堆积荷载的作用下急剧增大。

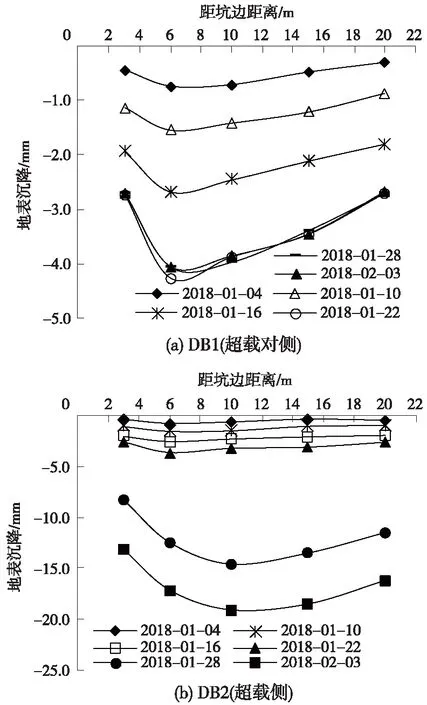

地表沉降监测剖面DB1和DB2随坑边距离变化的地表沉降监测曲线如图 13所示。

图13 地表沉降随距离变化曲线

由图13可知,管段堆载前,沉降峰值均在距坑边约6 m处。堆载10节管段后,超载对侧沉降极值出现的位置不变,超载沉降峰值则移至距坑边约10 m处。由此可见,堆载10节管段后,超载侧沉降极值出现的位置与管段堆积位置联系紧密。

5 结论及建议

以平潭综合管廊某区间段预制拼装管廊基坑工程为例,通过有限元法建立三维数值模型,计算分析堆载预制管廊节段于坑边时的(不同超载工况下)地层沉降规律、围护结构变形及受力响应特征,并结合现场实测进行分析,结果表明:

(1)施加管段堆载后,在坑边管段荷载集度保持不变的情况下,随着荷载分布宽度及长度的增大,围护墙侧移、弯矩及支撑轴力的变化幅度较小。堆放10节管段引起超载侧的围护墙侧移增幅约为7.3%,围护墙弯矩极值增幅约为10%,第一道支撑轴力增幅为6.5%,但其轴力值较小,第二道支撑轴力值较大,但增幅仅为1.7%,超载对侧则基本没有影响。

(2)管段堆载对超载侧地表沉降影响显著,地表沉降极值随堆载面积的增加而急剧增大。以平铺堆放10节管段为例,地表沉降极值增幅明显,超载对侧则基本没有影响,可见地表沉降与管段堆载具有明显的关联性。

(3)监测数据表明,管廊基坑支护桩深层水平位移形态主要呈近似“△”状,堆放10节管段后,变化幅度较小,超载侧位移极值从12.0 mm增加至13.5 mm,超载对侧则从12.1 mm减少至11.9 mm;地表沉降形态呈现“漏斗”状的特点;在堆载引起的附加应力作用下,超载侧地表沉降量急剧增大,沉降峰值从-3.7 mm增加到-19.2 mm,沉降极值也分布至堆载区域,与数值模拟计算结果相近。总体上,管廊周边地表沉降处于允许范围,综合管廊基坑处于安全稳定的状态。