不同方式干燥广式腊肠的干燥模型及品质特性研究

2020-04-13林婷婷曾晓房董华发吴镘诗卓献荣白卫东

林婷婷 曾晓房 董华发 吴镘诗 卓献荣 董 浩 白卫东

(1. 仲恺农业工程学院轻工食品学院,广东 广州 510225;2. 广东温氏佳味食品有限公司,广东 广州 527400)

广式腊肠主要以猪肉为原料,配以辅料,灌入天然或人造肠衣再经晾晒或烘烤而成,其特点是肥膘切丁以及辅料白砂糖和曲酒[1]。因外观诱人、红白分明、肠体油润、腊香浓郁、咸甜适口、营养丰富、易贮存等特点,广式腊肠广受珠江三角洲和东南亚地区消费者的喜爱和欢迎,是粤菜烹调的特色食材之一[2]。

自然晾晒风干是广式腊肠的传统干制工艺,产品晾晒时需要低温低湿的环境,时间长且易受蚊蝇叮咬,下雨天还可能导致产品长霉变质。风干腊肠属于自然发酵肉制品,与人工发酵肉制品的差别在于发酵条件(气候因素)的不确定性[3]。广式腊肠是一种半干腌肉制品,在加工过程中大分子蛋白质和脂肪被酶解成小肽和脂肪酸,形成其独特风味[4-5]。

人工环境模拟不受地理环境、季节、气候的限制,是通过模拟大自然中的气象,单因子或多因子的调节、控制物体所处的小气候环境,人工营造和组合适合的或有害的气候条件的方法,在食品工业中发挥了重要作用[6-8]。干燥工艺是腊肠加工过程中一个重要的环节,它会影响腊肠的口感、风味、质量等,目前主要有热风干燥和冷风干燥[9-10]。目前国内外对于广式腊肠干燥方式的研究主要集中在热风干燥对腊肠品质特性的影响[11],而红外辐射和紫外辐射的干燥方式对广式腊肠品质特性的影响还尚未见研究报道。试验拟通过人工模拟干燥环境,对腊肠干燥程度、干燥速率、干燥效果进行有效的控制,研究人工条件下干燥产品的理化性质、脂质水解氧化特性和质构等的变化,以期为风干腊肠的加工建立人工气候和质量安全控制提供基础数据和技术参考。

1 材料与方法

1.1 试验材料与设备

1.1.1 试验材料

肥肉、优质瘦肉、食盐、味精、白砂糖、大豆蛋白粉:市售;

草绳、肠衣:广州皇上皇有限公司;

汾酒:山西杏花村汾酒厂股份有限公司。

1.1.2 试剂

亚硝酸钠、三聚磷酸钠、六偏磷酸钠、焦磷酸钠:食品级,天津市致远化学试剂有限公司;

可溶性淀粉、冰醋酸、酚酞、硫代硫酸钠、三氯甲烷、石油醚、氢氧化钾、碘化钾、无水乙醇、乙醚、邻苯二甲酸氢钾:分析纯,市售;

试验用水为超纯水。

1.1.3 仪器

灌肠机:SF-L型,广东恒联食品机械有限公司;

绞肉机:TJ12-H型,广东恒联食品机械有限公司;

电热恒温鼓风干燥箱:DHG-9140A型,黄石市恒丰医疗器械有限公司;

质构仪:MS-PRO型,美国FTC公司;

快速水分测定仪:MOC63U型,上海皖衡电子仪器有限公司;

分光测色仪:NS800型,深圳市三恩时科技有限公司;

紫外—可见分光光度计:uv759型,上海精密科学仪器有限公司;

红外灯:HP3643型,韩国Philips公司;

紫外灯:FY-30DC型,韩国Philips公司。

1.2 试验方法

1.2.1 广式腊肠制作工艺流程

瘦肉绞碎→拌入辅料腌制→肥肉切粒、去浮油→与瘦肉混匀、拌料→灌肠→扎针→扎草、束绳→清洁肠体表面→干燥(热风干燥、低温+红外辐射、低温+红外+紫外线辐射)→成品

1.2.2 干燥工艺

(1) 热风干燥工艺:将腊肠置于52 ℃的鼓风恒温干燥箱中干燥4 h,然后调换腊肠的位置(使其烘烤均匀),并将干燥温度调至58 ℃,继续干燥4 h后将温度降回52 ℃ 再干燥34 h即可。

(2) 低温+红外辐射:将腊肠晾挂在人工环境模拟实验室,室内温度保持在5 ℃左右,红外灯装置开3盏(灯管功率500 W),灯管到肠体距离27 cm,腊肠挂钩保持旋转状态,干燥68~72 h。

(3) 低温+红外+紫外线辐射:将腊肠晾挂在人工环境模拟实验室,室内温度保持在5 ℃左右,开3盏红外灯(灯管功率500 W),灯管到肠体距离27 cm,腊肠挂钩保持旋转状态,并打开1盏紫外灯(灯管功率60 W)进行照射,干燥68~72 h。

1.2.3 水分的测定 精确称取已绞碎的腊肠3.00 g,均匀放置在已预热1 h的快速水分测定仪样品盘上,采取自动停止模式测定水分,设置温度为150 ℃,待测定结束后读取数据,重复试验两次,取平均值。

广式腊肠水分比按式(1)计算:

MR=Mt/M0,

(1)

式中:

MR——广式腊肠的水分比,g/g;

M0——初始水分含量,g/g;

Mt——t时刻时的含水量,g/g[12]。

干燥速率按式(2)计算:

(2)

式中:

Dr——干燥速率,g/(g·h);

Mt、Mt+Δt——分别为t、t+Δt时刻的水分含量,g/g。

1.2.4 亚硝酸盐含量的测定 按GB 5009.33—2010的盐酸奈乙二胺法执行。

1.2.5 过氧化值的测定 称取粉碎的腊肠30 g于锥形瓶中,用石油醚浸泡淹没表面,浸泡过夜。将石油醚提取液于旋转蒸发器提取,得到脂肪试样备用,按GB 5009.227—2016的方法测定过氧化值。

1.2.6 酸价的测定 取1.2.5中的脂肪试样备用液,按GB 5009.229—2016的方法测定酸价。

1.2.7 色差的测定 参照文献[13]的方法采用NS800分光测色仪进行分析。将腊肠切成1 cm厚的柱体,样品的被测部位对准镜头口,在腊肠的不同部位取4个样品进行测定,分别记录其亮度值(L)和红度(a),重复试验3次,取平均值。

1.2.8 质构的测定 参照文献[14]的方法采用MS-PRO质构仪测定。选用P/36R探头对样品进行2次70%的挤压。测前速度2 mm/s,测中速度2 mm/s,测后速度2 mm/s,压缩程度70%,停留时间5 s。从不同部位取3个样品,样品为高20 mm的圆柱体。由TPA曲线可得到硬度、咀嚼性、胶黏性和弹性参数。

1.3 数据分析

所有试验平行3次结果取平均值,采用Excel软件处理数据,数据统计分析采用SPSS 19.0数据处理软件;所有分析图均采用Origin 9.0软件绘制。

2 结果与讨论

2.1 干燥方式对广式腊肠干燥过程中水分含量的影响

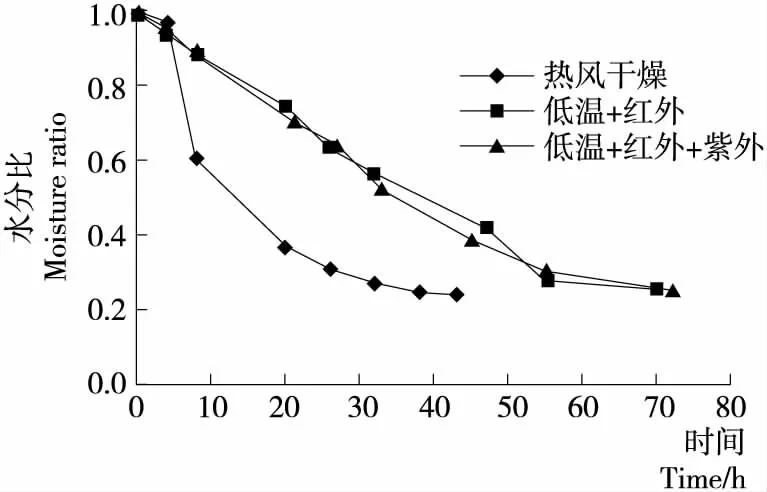

2.1.1 干燥特性 广式腊肠的干燥过程并非单纯的脱水过程[15]。它涉及到腊肠品质的多种物理化学反应,如色泽、风味的形成等。如图1所示,热风干燥环境下的腊肠,干燥前期水分比迅速下降,由1.000减少到0.604;干燥中期水分比下降速率减慢;干燥后期曲线趋于平缓,水分比变化小。低温+红外辐射和低温+红外+紫外辐射下的腊肠,水分比变化趋势大致相同,在前55 h呈直线下降趋势,下降速率基本相似;至55 h后曲线平缓,结束时两种干燥环境下腊肠的水分比都达到0.250左右。低温+红外辐射和低温+红外+紫外辐射工艺的总体干燥效率较低,脱水过程相对缓慢,用时较长,且紫外辐射对广式腊肠的干燥影响不明显。

图1 不同环境下广式腊肠干燥曲线

2.1.2 干燥模型拟合 以菲克第二定律为基础建立起的薄层干燥模型常用于描述物料的热质传递过程。为了描述广式腊肠干燥过程的脱水规律,采用Newton(指数模型)、Page、Henderson and Pabis(单项扩散模型)、Logaritlunic、Two-Term和Wang and Singh 6个常用的薄层干燥经验模型对干燥时间与水分比的干燥曲线(图1)进行拟合,结果如表1~3所示。

通过比较模型的拟合结果可知,在热风干燥环境中Two-Term模型的拟合程度最大,Page模型在低温+红外环境和低温+红外+紫外环境中有较高的拟合度,能较好地模拟广式腊肠的干燥过程。各环境条件的干燥动力学公式:

表1 热风干燥广式腊肠的干燥模型拟合结果

表2 低温+红外干燥广式腊肠的干燥模型拟合结果

表3 低温+红外+紫外辐射干燥广式腊肠的干燥模型拟合结果

(1) 热风干燥:

MR=1.03exp(-0.057t)+0.019exp(0.049t)。

(3)

(2) 低温+红外干燥:

MR=exp(-0.009t1.209)。

(4)

(3) 低温+红外+紫外干燥:

MR=exp(-0.011t1.16)。

(5)

2.2 干燥方式对广式腊肠干燥过程中亚硝酸盐残留量的影响

适量地加入亚硝酸钠可使产品色泽鲜艳,风味独特,还可抑制肉毒杆菌的生长。由图2可见,经热风干燥的腊肠,前期亚硝酸盐含量急剧升高;干燥至28 h,亚硝酸盐含量由44.73 mg/kg减少至9.78 mg/kg;干燥后期缓慢下降,成品亚硝酸盐残留量为7.53 mg/kg。经低温+红外辐射的腊肠,在前8 h亚硝酸盐含量升高至45.17 mg/kg,后快速下降,干燥后期(43~70 h)缓慢减少,成品亚硝酸盐残留量为14.17 mg/kg。经低温+红外+紫外辐射的腊肠,在干燥初期(0~8 h)亚硝酸盐含量升高,在8~55 h持续稳定下降,成品亚硝酸盐残留量为13.79 mg/kg。

图2 干燥方式对腊肠干燥过程中亚硝酸盐残留量的影响

对比图1分析可认为水分蒸发是亚硝酸盐残留量升高的主要因素,但亚硝酸盐参与了发色反应,总体为减少趋势。3种干燥条件下腊肠的亚硝酸盐残留量在干燥前期都是先升高后下降,但下降速率有明显区别。可能是热风干燥环境比人工环境温度高,亚硝酸盐分解快。亚硝酸盐在微酸条件下形成亚硝酸,亚硝酸不稳定分解出亚硝基,亚硝基与原料肉中的肌红蛋白反应产生亚硝基肌红蛋白,亚硝基肌红蛋白预热后放出巯基生成具有鲜红色的稳定的亚硝基血色原,在腊肠中起到发色作用。另外两种物理调控环境下腊肠的亚硝酸盐含量下降的趋势相对缓慢,且亚硝酸盐的最终残留量相接近,都比热风干燥的要高。

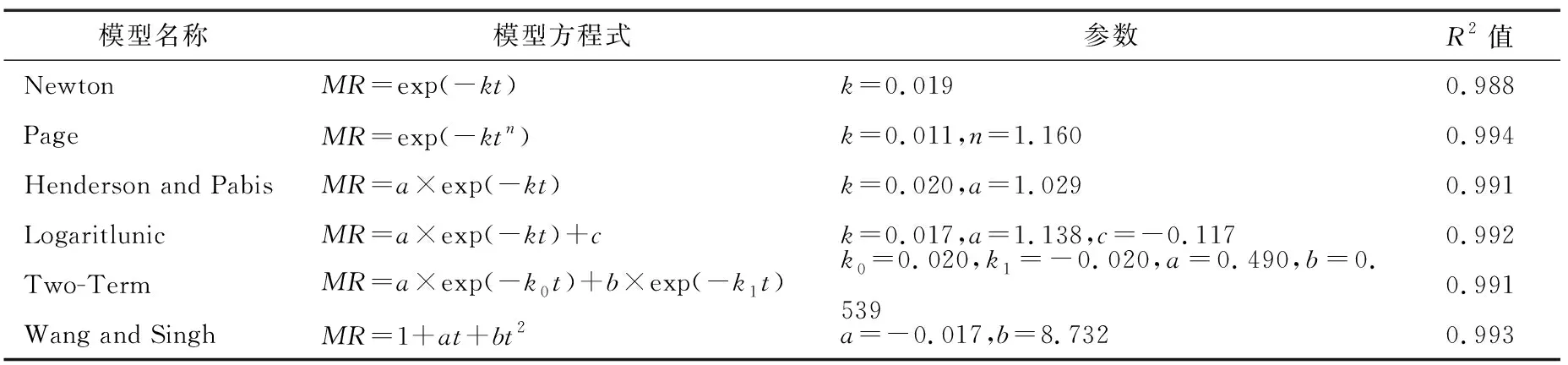

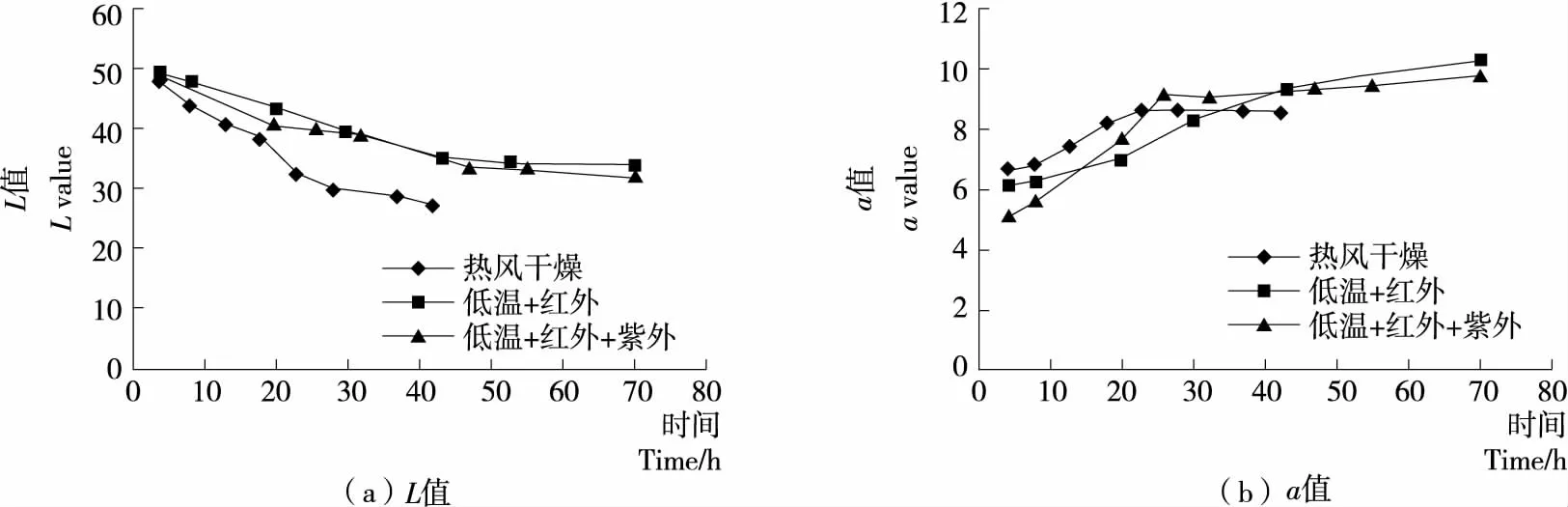

2.3 干燥方式对广式腊肠干燥过程中色泽的影响

图3(a)表明,在热风干燥环境下,腊肠的明度值由47.92下降到27.23,干燥前28 h急剧下降;后期下降趋势变缓。低温+红外环境辐射下腊肠的明度值在前中期下降得较明显,后期变化平缓,总体上呈上升趋势,终产品红度值为10.21。低温+红外+紫外辐射下腊肠的明度值在干燥前期减少,在20~32 h变化平缓,中后期缓慢下降。由图3(b)可知,在热风干燥环境下,广式腊肠的红度值在前半段时间呈上升趋势,后半段时间变化不大,最终红度值为8.6。低温+红外+紫外辐射下腊肠的红度值先是快速增加,中期变化不大,此时与明度值的变化趋势相似;但干燥后期又呈上升趋势,终产品红度值为9.74。

由图3可看出,热风干燥环境下腊肠色泽的变化主要发生在烘烤的前半段时间,推测其发色主要是在烘烤的前期和中期,至23 h左右发色基本完成。在低温+红外环境下,广式腊肠在第8 h开始发色,此时亚硝酸盐含量不断减少,红度值一直在增加,说明红度值的变化与亚硝酸盐含量变化有关;同样因为亚硝酸盐减少的速率比热风干燥的低,造成发色速率较低。低温+红外+紫外辐射环境下腊肠发色基本在前期完成,与热风干燥的相近;中后期腊肠的发色速率降低,与亚硝酸盐减少的速率相似。在低温+红外环境和低温+红外+紫外辐射环境下的腊肠的亚硝酸盐终含量、明度值和红度值均比热风干燥的大,这两种人工环境下成品的明度值和红度值均相差不大。

2.4 干燥方式对广式腊肠干燥过程中脂肪氧化的影响

肉制品在腌制干燥过程中,脂肪会发生水解和氧化反应,产生游离脂肪酸、醛、醇等物质,使腊肠产生特殊风味,增加腊肠的香气,被认为是腌腊肉制品风味形成的主要途径之一[16-17]。如图4(a)所示,热风干燥环境下,烘烤前期腊肠的酸价上升缓慢,中期迅速上升至1.36 mg/g,至烘烤结束酸价仍呈上升趋势。在低温+红外辐射和低温+红外+紫外辐射环境下,前期酸价变化不大,然后逐渐提高,到中后期酸价上升趋势明显,且至干燥结束时这两种环境下腊肠的酸价相近。

图3 不同干燥方式下腊肠干燥过程中明度和红度的变化

如图4(b)所示,3种环境下制作的腊肠的过氧化值出现波动性变化。在干燥开始时由于温度高而促进脂肪的氧化,中间产物不断生成和累积进而分解成小分子物质,腊肠的过氧化值下降。热风干燥环境下,腊肠的过氧化值先快速上升,后以一定的速率下降,最终过氧化值为0.012 g/100 g左右。在低温+红外环境下的广式腊肠,红外辐射使腊肠内部快速产生热效应,过氧化值总体呈升高趋势,最终过氧化值为0.019 g/100 g左右。在低温+红外+紫外辐射环境下腊肠最终的过氧化值为0.018 g/100 g 左右。原料品质或加工条件控制不当,则会诱使脂肪和蛋白质过度氧化产生大量有害的过度氧化产物,对腊肠风味呈现和消费者健康带来潜在危害[18]。

图4 不同干燥方式下腊肠干燥过程中酸价和过氧化值的变化

2.5 干燥方式对广式腊肠质构的影响

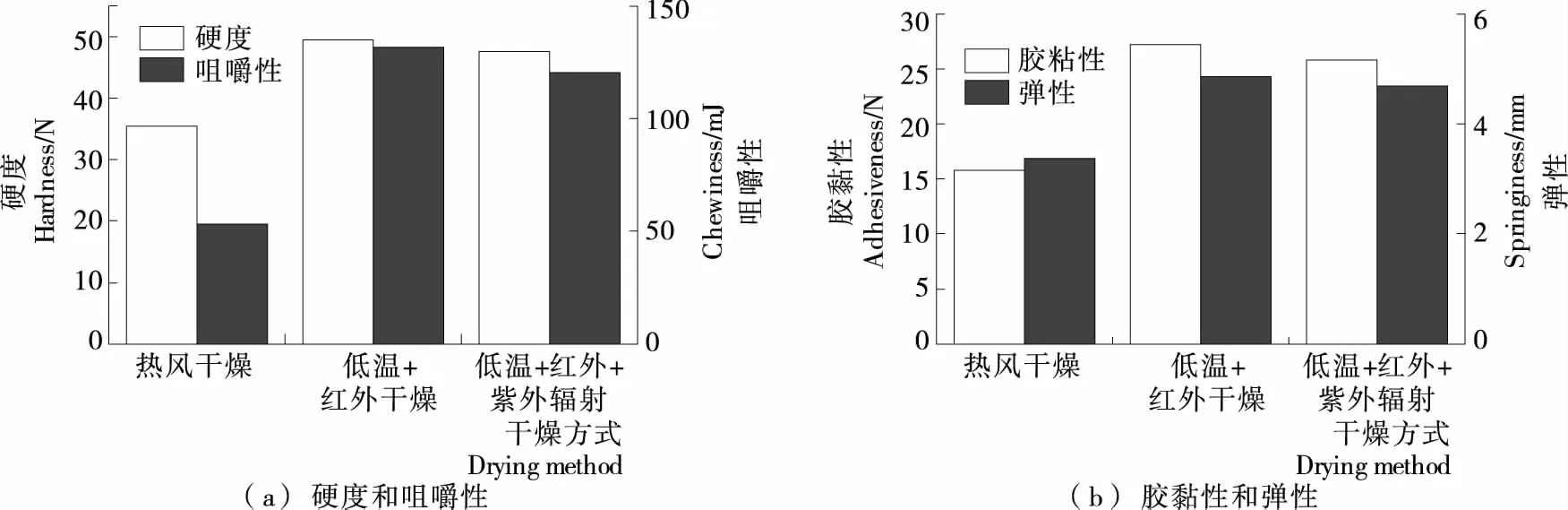

肉类制品的质构特性是影响肉类制品口感的重要指标。在腊肠的干燥过程中,除了发生生物化学反应和微生物变化,还伴随着硬度、胶黏性、咀嚼性和弹性等的变化。

如图5(a)所示,低温+红外辐射条件下腊肠成品的硬度值为49.3 N,而低温+红外+紫外辐射条件下的为47.4 N,热风干燥条件下的硬度最小。产品含水率低于21.5%时,硬度会随水分含量的下降而减小[19]。结合图1分析,低温+红外环境的腊肠水分含量最高,可能是其硬度最大的原因。刘成国等[20]研究发现升温干燥模式能明显提高腊肠的硬度。Pawlak等[21]研究表明硬度与咀嚼性呈极显著正相关。腊肠的咀嚼性在热风干燥环境下为53.11 mJ,在低温+红外和低温+红外+紫外环境下分别为131.71,120.45 mJ。由此可见,低温+红外和低温+红外+紫外辐射能提高广式腊肠的硬度和咀嚼性。

由图5(b)可得,在低温+红外干燥条件下的腊肠成品的胶黏性和弹性最大,分别为27.1 N和4.86 mm;低温+红外+紫外辐射条件次之,胶黏性和弹性分别为25.7 N 和4.69 mm;胶黏性和弹性最小的是热风干燥工艺。在热风干燥阶段,腊肠因高温烘烤而水分大量散失,肠体变得坚硬,脆性增加,此时腊肠弹性下降。刘成国等[20]研究发现干燥后腊肠的弹性下降,脆性升高,水分含量基本稳定。在低温条件下,腊肠接受红外辐射,肠体内部产生热效应而温度又不会过高,内部的物理化学反应较温和,可能是腊肠具有较好弹性的原因。与热风干燥相比,低温+红外和低温+红外+紫外辐射可能对广式腊肠的胶黏性和弹性有增加作用,而红外辐射对腊肠的作用较明显。

图5 不同干燥环境下广式腊肠硬度、咀嚼性、胶黏性和弹性的变化

3 结论

研究表明,低温+红外和低温+红外+紫外辐射均会增加腊肠的亚硝酸盐残留量、酸价和过氧化值,但总体干燥效率相对较低,水分比变化小,成品的指标都在GB 5009.33—2010的正常范围内。以热风干燥工艺为对照,低温+红外和低温+红外+紫外辐射均能增加腊肠的硬度、弹性、胶黏性和咀嚼性,提升腊肠的色泽和质构特性,红外辐射对产品质构影响较明显。该研究增加了广式腊肠的干燥工艺,这两种新的干燥工艺同样影响广式腊肠的风味,这也是后期试验亟待研究的问题。