工业管道内检测机器人及其变径技术的研究进展*

2020-04-13凌张伟缪存坚杜兴吉

凌张伟,缪存坚,唐 萍,杜兴吉,孔 帅

(1.浙江省特种设备科学研究院,杭州 310020;2.浙江省特种设备安全检测技术研究重点实验室,杭州 310020)

0 前 言

随着石油、 化工、 天然气及核工业等产业的迅速发展,管道作为一种重要的物料输送设施,得到了广泛应用。 管网在长期服役过程中容易因腐蚀、 磨损、 拉裂等因素引起爆炸事故,存在安全隐患。 如何解决管道在长期使用过程中因受到管内外介质作用而产生腐蚀、 结垢、 裂纹、 穿孔等导致的管道失效问题,变得越来越重要。 因此,管道的检测和维护成了工业生产中的一道难题。传统的管道检测方法有全面挖掘法、 随机抽样法等,这些方法均存在工程量大、 准确率低等缺点。

管道检测机器人是针对油气输送工业管道的检测、 喷涂、 接口焊接、 异物清理等维护检修作业而研制的一种特种机器人,它综合了智能移动载体技术和管道缺陷检测技术[1-3]。 这类机器人能进入人所不及、 人力所限的复杂结构管道环境中,携带一种或多种传感器及操作装置,如CCD 摄像机、 位置和姿态传感器、 超声传感器、涡流传感器、 管道清理装置、 管道裂纹及管道接口焊接装置、 防腐喷涂装置、 机械手等,在操作人员的远距离控制下完成缺陷检测、 防腐涂层涂敷、 异物清除、 管内加工等管道内作业任务。

变径机器人是一种特殊的管道机器人,其能够针对弯管、 变径管、 “T” 形管道及管内焊缝等复杂环境做出适应判断与对策,从而顺利通过这些复杂环境[4-7]。 变径机器人是管道检测机器人领域的一大创新,利用机器人携带各类作业装置,在管道内完成预定的作业任务,是提升管道内作业自动化水平的重要手段,也是国内外该领域一个重要的发展方向。 本研究介绍了工业焊管内检测机器人及其变径技术的发展与应用,分析了变径技术的难点,探讨了工业焊管机器人的发展前景。

1 国内外研究现状和发展趋势

管道检测机器人是集无损检测技术、 机器人控制技术、 计算机技术、 数据分析和处理等多项技术于一体的实用化工程。 国外关于管道检测机器人的研究始于20 世纪40 年代,由于70 年代微电子技术、 计算机技术、 自动化技术的发展和进步,国外的管道检测机器人技术于90 年代初得到了迅猛发展,研制了许多实验样机,取得了大量的研究成果,正逐渐接近于应用水平。 管道机器人按运动方式一般可将其分为介质压差式、 轮式、 螺旋驱动式、 履带式、 蛇行式、 蠕动式、 多足爬行式等。

德国REBER K 和BELLER M[8]等研制了用于长输油气管道壁厚检测、 缺陷定位的高分辨率超声在线检测装置,如图1 所示。 整个装置由供电单元、 数据存储单元和检测单元构成,单元之间由万向节连接,可通过曲率半径为1.5D 的弯管。该装置进行在线检测时,通过240 个直探头进行管道壁厚的测量,360 个与管壁呈一定角度的斜探头进行管道裂缝缺陷的检测,并在线存储管道壁厚和缺陷的特征信息。 同时,该装置采用计程轮对缺陷特征位置进行定位。

图1 高分辨率超声管道在线检测设备

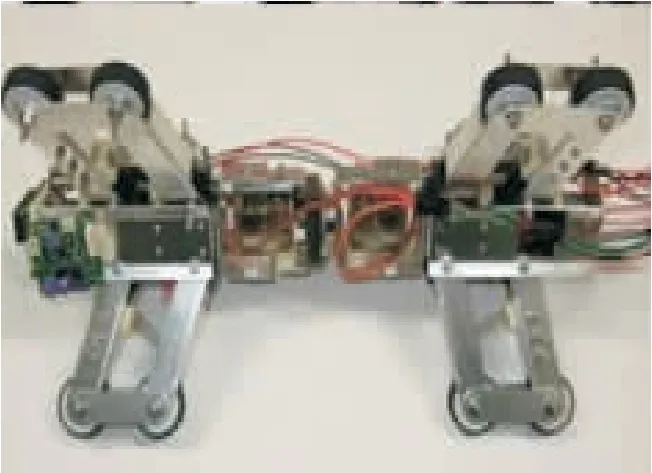

罗马尼亚TATAR O[9]等研制了一种具有管径适应能力的管内行走机器人,如图2 所示。 机器人安装有三个双排行走轮,其中一个为主动轮,两个为从动轮,通过两并行的四杆机构和预紧弹簧实现机器人的预紧。 日本LIM H[10]等研制了如图3 所示的管内检测机器人,机器人的六组驱动轮由独立电机驱动,前后两单元由转向角度可控的关节连接,通过调节驱动轮的速度和关节角度使机器人能够顺利通过弯管和“T” 形管。

美国纽约煤气集团公司DAPHNE D’ ZURKO和卡内基梅隆大学HAGEN SCHEMPF[11]开发了用于地下煤气管道检测的管道机器人系统Explorer,如图4 所示。 机器人自携电池,采用无线通讯方式,一次作业距离可达500 m,可通过90°弯管和 “T” 形管道,利用机器人前端的 “鱼眼” 摄像头对煤气管道的内部状态 (如阻塞、 积水等现象) 进行观察。

图2 具有管径适应能力的管内机器人

图3 LIM H 等研制的管内机器人

图4 Explorer 管道检测机器人

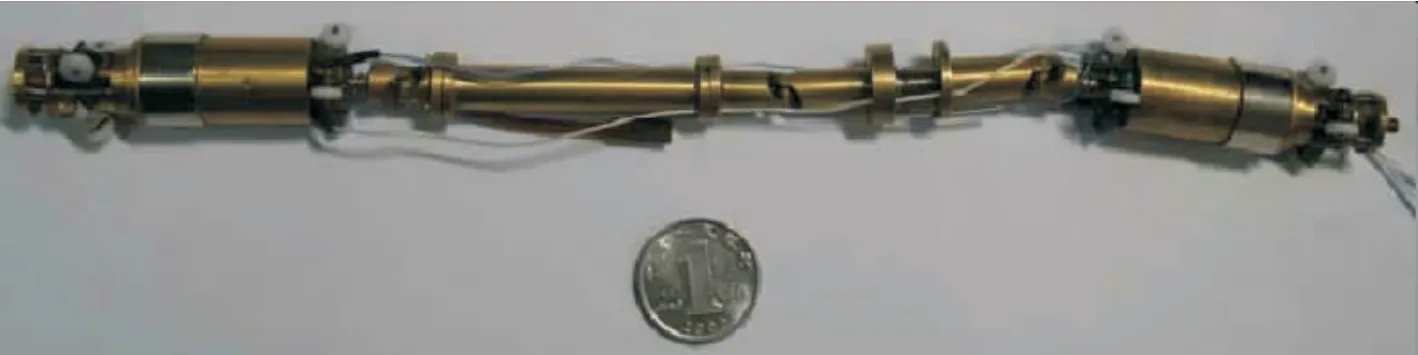

国防科学技术大学徐从启[12]等基于尺蠖、 蚯蚓等腔肠类动物的运动原理,研制了适用于管道内径为15~20 mm 的一种新型蠕动式微小管道机器人,如图5 所示。 机器人前、 后部分为支撑单元,实现与管壁的自主锁止,中间部分为驱动单元,实现机器人的蠕动爬行,单元之间用微型十字换向节连接。 该机器人具有大牵引力、 快速、长距离运动等特点。

中国科学院沈阳自动化研究所李鹏[13]等研制了一种采用螺旋驱动,具有管径自适应和速度自适应功能的管内探测机器人,如图6 所示。 机器人长 226 mm,最大外径 205 mm,最小外径175 mm,质量为1.95 kg,该机器人采用单电机驱动,在管径变化时可通过管径自适应机构越过障碍;当负载变化时,可通过速度自适应机构使机器人能够在一定范围内适应环境变化。同时,为避免机器人遭遇故障而无法前进,研制了相配套的自救机器人系统对机器人进行救援。

图5 自主锁止蠕动式微小管道机器人

图6 具有环境自适应能力的管道机器人

2 变径机器人技术难点分析

经过多年的研究和发展,国内外在管道机器人尤其是变径机器人领域取得了较多的技术成果,研制了一系列不同驱动形式的管道机器人产品或样机。 管道机器人被多数大中型油气输送管道作业所采用。 在实际应用中,管线中还存在大量的如结胶凸起、 凹陷等多种非圆形状的不规则管道,均要求管道机器人驱动单元能够实时地进行变径调节。

在国内外管道机器人研究的基础上,针对工业管道内检测的应用特点,提出了可变径内检测管道机器人在变径技术方面存在的技术难点:

(1) 变径技术。 变径技术有多种形式,当采用弹簧复位变径时,其优点是结构简单、 设计方便,但各驱动模块牵引力难以保持一致;采用主动变径方式,则机器人在未知管道参数的环境中实行变径还不够理想,且控制系统复杂。 如果研制出一种具有机械自适应功能的管道机器人驱动单元,其能够根据管内的几何信息就可实时自动调整各驱动轮的转速,这将对提高管道机器人驱动单元的驱动效率具有重要意义。

(2) 越障技术。 在变径管道机器人通过管路时,由于工业管道的内壁光洁度不高,带有一定高度焊缝和一些凹槽缺陷,由于焊缝及腐蚀缺陷区的出现,使得管道的内径会有小范围的变动,因此,变径管道机器人必须有一定的调节能力,能自动适应管径内因不确定杂物导致的管径变化。 基于弹簧的柔性变形能力开发的柔性滑动机构能够允许平行四边形机构在小范围内摆动,进而调高机器人的越障能力。

(3) 控制技术。 变径管道机器人在管道内壁的爬行是一个动态过程,机器人对管道内壁的压力也在动态变化。 可通过采集3 个履带模块对管壁的压力,确定机器人处于何种姿态和位置,例如压力同时增大,表明机器人正在从大径管道向小经管道过渡,反之说明机器人正在从小径管道向大径管道过渡;在通过弯管时,外侧的压力会大于内测的压力。 可以以此来设计机器人的姿态位置闭环控制系统、 驱动差速机构以及变径机构。

(4) 系统集成。 系统的总体集成需要将变径、 越障、 控制技术等集成于一体,形成管道内检测机器人技术,因此,对系统内部件、 通信之间的联系要求较高。 建立后的机器人技术,能够使机器人在多种不同管径的管道内自由行走,具有良好的运动性能。

3 结 论

(1) 研究变径机器人在内的管道检测机器人,对压力管道内检验检测与作业的自动化水平提升、 效率提高有着重要的意义,是当前压力管道检验检测的重要发展方向。

(2) 从总体技术水平来看,管道机器人尤其是变径机器人的研制和开发在国内外都得到了长足发展,但距离大规模实用化和产业化还有一定距离,特别是针对弯管、 变径管、 “T” 形管道等复杂情况下的检测需求。

(3) 变径机器人除了要解决结构设计、 变径方法、 动力学分析等方面的问题外,还需要在越障能力、 运动控制以及系统集成等方面开展研究,才能更好地应用到工程实际中,最终体现其重要的产业化与社会经济效益。