耐硫酸露点腐蚀用Q345NS超大管径螺旋埋弧焊管的开发

2020-04-13陈松

陈 松

(华油钢管有限公司扬州分公司,江苏 扬州 225000)

0 前 言

在冶金、 电力和石化等工业领域,重油或煤中通常含有2%~3%的硫,经燃烧后烟气中就会有约 0.2%的二氧化硫 (SO2),其中 1%~2% SO2受灰分和金属氧化物等的催化作用而生产三氧化硫(SO3),SO3再与燃烧气体中所含的水分 (约5%~10%) 或空气中所含的水分结合生成硫酸,在处于露点温度 (acid dew-point temperature, ADT)以下时 (当烟气中 SO3的含量为 30×10-6时,露点温度约为 130~150 ℃),燃油或燃煤锅炉等设备的低温部分如锅炉的空气预热器、 省煤器、 烟道、 烟囱以及脱硫装置处凝结形成露滴并腐蚀金属,即所谓硫酸露点腐蚀[1](sulfuric acid dew-point corrosion,SADC)。 这种腐蚀既有化学腐蚀存在,又有电化学腐蚀存在,反应类型复杂,腐蚀液腐蚀性极强,危害极大。目前,各大钢铁企业的高炉煤气管道都存在不同程度的硫酸露点腐蚀,严重影响了煤气管网输送安全和使用寿命。 高炉煤气管道输送压力约为12 kPa,属于低压大流量输送管道,直径范围普遍在1 000~3 200 mm,而且该类管道大部分采用三辊成型短节焊接的成型方式,存在现场施工作业量大、 工期长、 造价高、 焊缝多、 外观尺寸差异大等缺点。 耐硫酸露点腐蚀用Q345NS 超大管径螺旋埋弧焊管的研制成功可大量应用于钢铁企业煤气管道改造项目,同时也可在化工、 电力、烟草等行业的烟气回收管道、 烟道等耐硫酸露点腐蚀方面使用[2]。 因此,该管材的开发具有广阔的市场应用前景。

耐硫酸露点腐蚀用Q345NS 超大管径螺旋埋弧焊管的开发需要克服两个难点: 一是钢管焊缝的耐蚀性,腐蚀多发生在焊接接头,如何从焊接工艺角度解决焊缝的耐腐蚀性能将至关重要;另一个是超大管径螺旋焊管的成型稳定性,超大径厚比的螺旋埋弧焊管成型稳定性差,如何提高焊管成型的稳定性将成为又一个挑战。

某钢厂提供两卷Q345NS 热轧卷板,卷板规格为12 mm×1 800 mm,用于耐硫酸露点腐蚀用Q345NS 螺旋焊管开发,钢管规格Φ3 020 mm×12 mm。 笔者将从原材料、 焊接材料的选择、 成型焊接工艺优化、 钢管力学性能以及耐硫酸露点腐蚀性能等方面对耐硫酸露点腐蚀用Q345NS 超大管径螺旋埋弧焊管进行介绍。

1 Q345NS热轧卷板性能分析

耐硫酸露点腐蚀用钢的使用环境恶劣,要想获得优良的耐蚀性能,主要取决于钢的化学成分和金相组织。 化学成分和金相组织都能影响腐蚀速率,这些因素通过复杂的作用影响阳极和阴极的活化控制过程。

1.1 化学成分

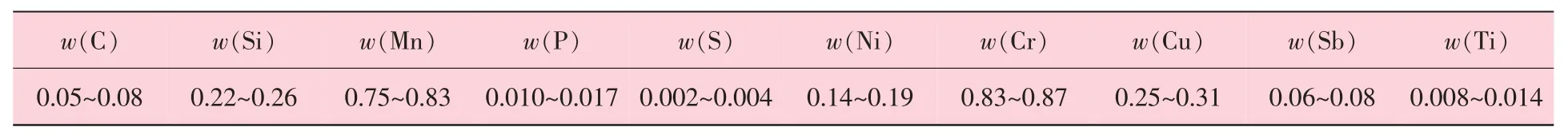

在低合金钢中,除了常规的五大元素 (C、Si、 Mn、 P、 S) 以外,能够提高耐硫酸露点腐蚀性能的合金元素主要有 Cu、 Ni、 Cr、 Sn、 Sb、Ti、 W、 Mo、 B 等。 耐硫酸露点腐蚀用热轧卷板的牌号为Q345NS,在板卷头尾取样进行化学成分分析,结果见表1。

表1 Q345NS 热轧卷板的化学成分 %

为保证钢的耐硫酸露点腐蚀性能,需考虑合金元素的特点并兼顾它们之间的交互作用,以合理的配比添加,同时应保证其在板卷中的均匀分布。 在耐酸低合金钢成分设计中重要的抗蚀合金元素主要是 Cu、 Cr、 Sb 等[3]。 Cu 对提高钢的耐蚀性具有重要作用,Cu 易与钢中的S结合,在钢表面形成Cu2S 钝化膜,从而可以抑制阳极和阴极的电化学反映。 Cr 能在钢表面形成致密的氧化膜,提高钢的钝化能力。 Cu、 Cr复合加入,耐蚀效果更佳。 Sb 对提高钢板的耐蚀性是有利的,尤其是硫酸腐蚀环境下,可以与Cu 在钢表面形成Cu2Sb 薄膜抑制阴极反应,但Sb 含量不能过高,因为Sb 含量较高会影响钢的焊接性能,同时影响铸坯质量。 另外Cu、Sb 是低熔点元素,极易在晶界偏聚形成微裂纹,加入一定量的Ni 元素,Ni 与Cu 形成高熔点的Cu-Ni 复合相,减少微裂纹的产生。

1.2 显微组织

对耐硫酸露点腐蚀用钢来说,均匀细化的显微组织对其耐腐蚀性能有较大影响。 钢的金相组织的非均一性,诸如复相组织及其不均匀分布,均会导致钢表面形成较大电位差,加快钢的腐蚀。 同时,非金属夹杂物的形态及分布、 带状组织及偏析也直接影响钢的耐蚀性能[4]。 图1 为Q345NS 卷板不同位置的显微组织,由图1 可见,其显微组织为多边形铁素体+珠光体,晶粒均匀一致,晶界清晰,晶粒度级别为10.5 级。同时对卷板进行多视域非金属夹杂物观察,钢中仅存在D 类氧化物夹杂,级别为0.5 级;视场内珠光体分布均匀,未见明显条带存在。

图1 Q345NS 热轧卷板不同位置的显微组织

1.3 力学性能

Q345NS 板卷切头 1 m 后,在板宽 1/2 处取横向拉伸试样,按照GB/T 228.1—2010 进行拉伸性能试验,试样采用全壁厚矩形试样,试样宽度25 mm;板宽1/4 处取横向冲击试样,按照 GB/T 229—2007 进行夏比冲击试验,采用55 mm×10 mm×10 mm 全尺寸试样;在板宽 1/4 处取横向弯曲试样,按照GB/T 232—2010 进行弯曲试验,试样宽度24 mm,弯芯直径36 mm。 具体试验结果见表2。

表2 Q345NS 热轧卷板力学性能

1.4 耐硫酸腐蚀性能

按照 GB/T 28907—2012[5]附录 A 中规定的两个试验条件进行均匀腐蚀全浸试验: ①温度20 ℃,硫酸浓度 20%,全浸 24 h;②温度 70 ℃,硫酸浓度 50%,全浸 24 h,以 Q235B 钢板作为对比试样。 按照JB/T 7901[6]中相关要求进行试验,将试样加工成 50 mm×10 mm× (2~5) mm的薄片,试样最终表面采用120#水砂纸进行研磨,每组试验3 个平行试样,对所得试验数据进行分析,试验结果见表3,均匀腐蚀全浸试验后的试样形貌如图2 所示。

表3 Q345NS 卷板耐硫酸腐蚀性能

图2 均匀腐蚀全浸试验后母材试样的形貌

2 焊接和成型工艺

2.1 焊接材料选择

选择焊接材料时应在满足强度要求的基础上尽量选用与母材化学成分相近的焊接材料[7]。 初步设想采用 H09CrCuSb (ND 钢) 焊丝、 焊条,但该类焊接材料市场价格较高,不符合降低成本的焊接材料选用原则。 为进一步寻求匹配焊材,同时保证一定的经济性,研制了Q345NS 钢配套焊接材料。此次试制的4 种焊材的化学成分见表4~表7。

表4 牌号A 焊丝化学成分 %

表5 牌号B 焊剂熔敷金属化学成分 %

表6 牌号C 气保焊丝化学成分 %

表7 牌号D 焊条熔敷金属化学成分 %

埋弧焊丝A、 气体保护焊丝C 市场价格仅为H09CrCuSb (ND 钢) 焊丝的 1/2,满足降低成本的焊接材料选用原则。 焊条D 与母材Q345NS 的化学成分相近,有利于螺旋焊管缺陷补焊质量。

2.2 焊管成型工艺

试制Q345NS 钢管规格为 Φ3 020 mm×12 mm的螺旋埋弧焊钢管,其径厚比D/t 为252,属于低钢级、 大直径超薄壁螺旋埋弧焊钢管。 众所周知,径厚比过大的钢管不可避免的会出现局部失稳,从而导致成型过程中管径、 椭圆度波动幅度大,也容易产生错边、 开缝缺陷,这对钢管成型质量造成了严峻的考验。 现有螺旋埋弧焊管机组成型器采用外控方式 (见图3),生产低钢级超大径厚比螺旋钢管时,管坯中残余周向应力相对偏小甚至不足以抵消自重对管型的影响,会导致管型坍陷。 为解决上述问题,设计了在线内撑辊装置 (见图4)。 通过设计加装在线内撑辊和错边熨平辊装置、 优化1#、 3#辊开档及包角参数、 调整2#辊压下量及位置等方法,最终保证了成型的稳定性[8]。

图3 外控式成型器示意图

图4 在线内撑辊装置示意图

优化的成型工艺参数为: 先粗铣I 形坡口,然后精铣 X 形坡口,钝边 7.0~9.0 mm,上坡口角度 35°~40°,下坡口角度 40°~45°。 各成型辊参数设置为: 内成型辊角度 79°10″,外成型辊角度 79°15″,1#辊包角 13°24″、 开裆 149.3 mm,3#辊包角 17°16″、 开裆 248.4 mm;根据卷板实物屈服强度水平调整2#辊压下量。 开坡口的目的是保证板卷在焊接过程中能够焊透,并提高焊接速度,改善焊缝形貌,减小焊接线能量,降低焊接残余应力和焊接热输入对焊接热影响区组织和性能的影响,提高焊缝热影响区的性能。 采用上述成型方式,精密测定控制各成型辊的位置和角度,确保钢管成型后具有良好的圆度和低的残余应力。

2.3 焊接工艺

为保证焊接接头的耐硫酸露点腐蚀性能,焊接时应选用与母材化学成分相近的焊接材料。 同时焊接接头的抗腐蚀性能主要在于焊接过程中的不均匀加热,导致焊接接头热影响区晶粒组织粗大及成分偏析[9],因此在焊接时宜选用小的焊接规范,严格控制焊接线能量,以保证焊接接头耐蚀性能[10]。 本次试制采用双丝串列埋弧自动焊,优化的焊接工艺见表8。

表8 优化的内外焊工艺参数

3 试制钢管性能分析

3.1 化学成分

通过对试制钢管管体和焊缝成分对比,焊缝化学成分与母材相近,确保了焊接接头具有较高耐蚀性能。 具体的化学成分见表9。

表9 钢管化学成分

3.2 显微组织

试制钢管金相显微组织如图5 所示。 由图5可知,焊缝组织以针状铁素体和少量先共析铁素体为主,热区组织以粒状贝氏体和铁素体为主。针状铁素体组织非常细小,且铁素体板条呈放射状生长,板条间呈大角度晶界,并具有很高的位错密度,保证焊缝具有良好的强韧性;热区中的粒状贝氏体虽然韧性不如针状铁素体,但强度较高,保证焊接接头具有良好的强度。

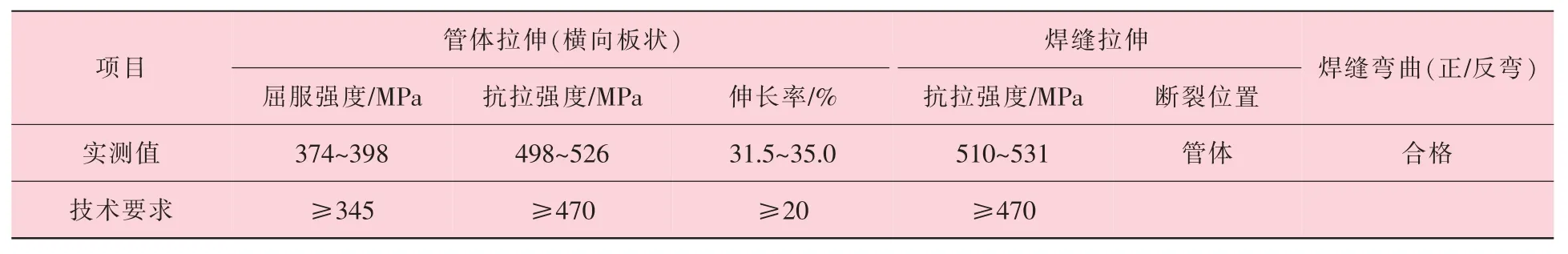

3.3 力学性能

图5 钢管产品金相显微组织

Q345NS 螺旋焊管力学性能检测结果见表10和表11。 按照 GB/T 228.1—2010 进行管体横向拉伸性能试验,取样位置距焊缝180°;按照GB/T 2651—2008 进行焊缝拉伸试验,拉伸试样采用全壁厚矩形试样,试样宽度25 mm。 按照GB/T 229—2007 进行夏比冲击试验,管体冲击试样取样位置距焊缝90°,采用 55 mm×10 mm×10 mm 全尺寸试样;按照 GB/T 2653—2008 进行导向弯曲试验,试样宽度 38 mm,弯芯直径96 mm。 管体及焊缝拉伸强度均能够满足产品技术要求,管体、 焊缝及热影响区夏比冲击试验韧脆转变温度分别达到-50 ℃、 -30 ℃、-30 ℃ (见图6),管体、 焊缝及热区硬度值均小于170 HV10。 由此可见,该产品达到了良好的强韧性。

表10 试制钢管拉伸性能检测结果

表11 试制钢管夏比冲击试验结果

图6 管体、 焊缝及热影响区夏比冲击试验结果

3.4 耐硫酸腐蚀性能

按GB/T 28907—2012 附录A 中规定的两个试验条件进行均匀腐蚀全浸试验: ①温度20 ℃,硫酸浓度 20%,全浸 24 h;②温度70 ℃,硫酸浓度50%,全浸24 h,以Q235B 试样作为对比试样。按JB/T 7901 中相关要求进行试验,将管体及焊缝试样加工成 50 mm×10 mm×(2~5) mm 的薄片,试样最终表面采用120#水砂纸进行研磨,每组试验3 个平行试样,分析所得试验数据,结果见表12,均匀腐蚀全浸试验后试样形貌如图7 所示。

表12 Q345NS 螺旋焊管的耐硫酸露点腐蚀性能

图7 均匀腐蚀全浸试验后焊管试样形貌

由表12 可见,与 Q235B 材质相比,Q345NS螺旋焊管在两种腐蚀试验条件下的耐硫酸露点腐蚀性能具有明显的优势。

4 结 论

(1) 采用低 C、 低 S,添加 Cr、 Cu、 Sb 等合金元素和洁净化冶炼、 控轧控冷工艺制造耐硫酸露点腐蚀用Q345NS 热轧卷板,为保证钢的耐硫酸露点腐蚀性能,需考虑合金元素的特点并兼顾它们之间的交互作用,以合理的配比添加,同时保证其在板卷中的均匀分布,在轧制过程中应最大程度地细化晶粒并均匀组织。

(2) 基于外控与内撑相结合的成型方式,优化焊接工艺参数,选用耐酸性焊接材料,控制焊接热输入、 控制钢管成型残余应力等,开发出了耐硫酸露点腐蚀用Q345NS 超大管径螺旋埋弧焊管,该钢管表现出良好的力学性能和耐酸性能。