航空机载设备拆装障碍优化流程研究

2020-04-12刘攀黄丙寅强炜

刘攀 黄丙寅 强炜

摘要:机载设备拆装是航空维修工作中的重要内容,借鉴维修障碍分析思想,对拆装障碍进行了定义,构建了拆装障碍优化流程,对各环节的内涵和工作内容进行了阐述。研究形成实用化的拆装障碍优化流程和方法,对于设备的维修性评估及改进、保障效率提升等具有重要意义。

关键词:机载设备;拆装障碍;维修性;分析;优化

Keywords: airborne equipment;disassembly and assembly obstacles;maintainability;analysis;optimization

1 研究背景

拆卸是采用一定的工具和手段,解除产品中零部件间的连接和约束关系,将零部件分离出来的过程,其目的和应用领域包括零部件的重用、再制造、产品维修和材料回收等。为满足战备完好与任务持续能力的要求,航空器机载设备多采用模块化及快卸设计。当前,换件已经成为故障处理的主要措施。以某新型飞机为例,试飞期间75%的故障是通过换件来处理的;定检维护、有寿件更换、串件等工作使机载设备的拆装工作越发频繁;新型号“五性”要求更加严苛,设备拆装时间及资源需求对平均修复时间(MTTR)等维修性、保障性指标影响显著。机载设备能否快捷、方便地完成拆装,成为了衡量装备维修保障效能的一项重要指标。

《维修工程理论与方法》中对维修障碍进行了定义,指出“维修障碍是指使装备维修不能够简便、迅速、经济的事件或状态”。因此,本文将拆装障碍定义为使机载设备拆装时不能够简便、迅速、经济的事件或状态,本文研究的主要目的是通过拆装障碍分析,找出制约拆装效率、安全和经济性的关键因素,进而进行优化更改。

2 拆装障碍优化过程

2.1 基本思路

拆装障碍优化以问题为导向,以机载设备拆装事件为分析对象,发现拆装过程中在效率、维修安全、人机工效、经济性等方面的障碍,对障碍原因、影响进行分拆,并把每个障碍按照对拆装工作的妨碍度予以分类,提出优化改进措施。

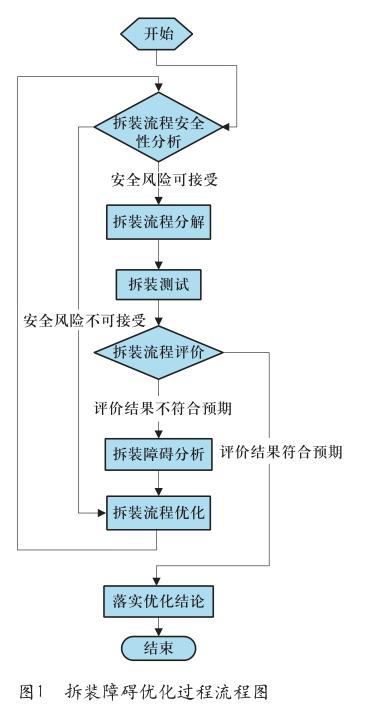

拆装障碍优化的基本思路如图1所示。首先进行拆装流程安全性分析,如果安全风险可接受,则进行拆装流程分解,随后进行流程的測试,收集拆装数据,进而进行拆装流程的评价,判定拆装流程是否满足预期。如果满足预期,则落实优化结论,优化工作结束,如果不满足预期,则针对拆装障碍进行分析,得到补救优化措施,对原有拆装流程进行优化完善。优化后的流程要经过维修安全性的分析,确定不存在安全隐患后进入流程分解与测试的循环。

2.2 拆装流程分解

拆装流程分解的目的是明确拆装资源需求、注意事项以及拆装步骤,为拆装测试和分析评价提供输入,首次拆装流程分解的依据是主机厂所提供的飞机/机载设备维修手册、机务维修操作卡(见表1)。

2.3 拆装测试

拆装测试是对经过分解的拆装过程的演示验证和维修工效的测试,通过测试与评估,发现拆装障碍,为拆装流程评价提供数据支持,机载设备拆装测试记录表如表2所示。拆装测试尽可能借鉴真实的拆装数据,也可参考维修性分析及仿真计算的结论。拆装流程是拆装工作的真实反映,应依据《拆装流程分解表》的规划流程及资源需求实施,以验证现有流程的合理性。如果依据《拆装流程分解表》无法完成拆装工作,则记录拆装障碍问题,并进入拆装流程评价环节。拆装流程除了重点关注拆装过程,还应全面记录拆装准备工作校正、调整等内容,以便真实、准确地评价拆装工作的维修工效。存在问题及初步建议可对照GJBZ91《维修性设计技术手册》、产品设计规范等相关条款以及维修工作实际需求进行初步评价。

2.4 拆装流程评价

对照设备MTTR指标、保障资源最小化要求、维修性设计准则等进行拆装流程评价,评价的对象是《机载设备拆装测试记录表》记录的内容,详见表3。评价项目包括维修效率评价、保障资源配置评价、人员需求评价、经济性评价等,可依据专家打分法对评价项目进行权重划分,通常状况下维修效率是拆装流程评价中最为关注的方面,其权重也相应较高。评价结论分为“满足”“基本满足”“不满足”,对于“基本满足”“不满足”的评价结论要给出拆装障碍报告,指出造成不良影响的主要环节及存在的问题。最后,综合上述评价项目,结合当前的拆装频度(故障、定检等),对设备的拆装障碍优化的紧迫性、必要性给出最终评价。

2.5 拆装障碍分析

拆装障碍分析是填写拆装障碍分析表格的过程,如表4所示。拆装环节对应存在拆装障碍的拆装步骤,如拆卸固定螺钉。障碍形式即障碍的表现形式,如不能接近零部件、维修人员因体力限制不能举升、油液泄漏对人员及环境造成伤害、拆装过程中有明显的浪费和不经济现象等。障碍原因包括设备设计不合理、拆装流程不合理、保障资源配置不合理等。障碍影响指每一个障碍形式对拆装事件造成的各种后果,如拆装效率低下、拆装费用高、耗费人员物资数量大、人机工效差等。

障碍妨碍度类别是指障碍影响对整个拆装流程影响的严重程度,一般划分为三类,如表5所示。障碍相关零部件是指产生障碍的不合理维修性设计特征属性的零部件,广义上也包含导致拆装障碍的飞机维修性设计、相邻设备的维修性设计、保障设备等资源等,目的是为设计更改提供依据。

补救及优化措施是指针对每一个障碍形式的原因及影响尽可能采取补救及优化,有时一个补救措施可以同时消除多个障碍影响。补救措施是关系到拆装障碍优化效果的关键环节,包括设计更改、流程完善、改善保障资源等。

2.6 拆装障碍优化措施

拆装障碍优化措施是拆装障碍分析后各补救及优化措施在性能、维修性、可靠性、经济性等方面的权衡,重点关注Ⅰ类、Ⅱ类拆装障碍的补救,以求以较小的更改代价换取较大的成效。在确定优化措施后,对原有拆装流程进行修改完善,形成新的拆装流程。拆装障碍优化措施包括非设计更改优化、保障设备设施设计改进、机载设备设计更改、飞机/发动机设计更改等4类。

2.7 基于优化流程的维修安全分析

维修安全分析的目的是最大限度地去除流程更改后的安全风险。试飞阶段,拆装作业的安全风险包括维修性设计残存的安全性风险和拆装流程变更引入的安全风险。维修安全风险关注的重点是有可能造成人员、设备损伤的风险,包括人员站位、维修保障资源中的危险品、操作流程等。新流程的相关风险经分析受控,则优化流程通过,并进入流程分解阶段,若安全风险不受控则对原有流程进行修正完善,直至风险受控。

2.8 落实优化结论

经过一轮或多轮的迭代优化,拆装流程通过评价达到预期,则需要对拆装流程的结论进行固化和落实。该过程包括设计更改落实、维修手册等技术资料更改完善、保障资源调整、人员配置调整及技术培训等。

3 结束语

航空机载设备拆装障碍优化的相关方法在飞机及相关系统方案设计及优化、试飞阶段都有较高的应用价值,对于提升装备维修保障效能、降低寿命周期保障费用具有重要意义。

参考文献

[1]于永利.维修工程理论与方法[M].北京:国防工业出版社,2007.

[2]高明君,郝建平.一种新的维修性分析方法——维修障碍分析法[J].军械工程学院学报,2005,17(4):27-29.

[3] GJBZ91-1997 维修性设计技术手册[S].

[4]唐力.面向虚拟维修的拆卸过程生成与仿真系统实现[D].武汉:华中科技大学,2007.

[5]刘佳.面向维修的飞机总体布置设计技术研究[D].南京:南京航空航天大学,2010.