矿用通风机主轴的强度分析与改进优化研究

2020-04-12许佳庆

许佳庆

(阳泉煤业(集团)有限责任公司机电动力部,山西 阳泉045000)

引言

矿井通风系统作为煤炭开采过程中重要的安全保障设备,在将矿井中的有害气体排出的同时,还将矿井外的新鲜空气输入到矿井中,以保证井下作业人员的健康和安全,因此矿用通风机在矿井生产作业过程中起着极其重要的作用[1-2]。主轴作为矿用通风机的核心部件,其自身结构强度对通风机的可靠运行影响较大,加之风机工作环境较为恶劣,如潮湿、腐蚀气体侵蚀等,长时间的连续工作对风机主轴可靠性要求较高[3-6]。鉴于主轴对于风机工作的重要性和风险性,本文对主轴的结构强度进行有限元分析,找出风机主轴的强度薄弱点,提出主轴改进优化建议具有重要意义。

1 风机的工作原理及主轴受力分析

矿用离心式通风机的结构简易,主要由底座、蜗壳等结构组成。工作过程中底座固定在地基表面,主要起着固定和支撑主轴的作用;风机主轴两端分别用于连接电机和叶轮组;蜗壳的作用是把叶轮吹出的气体导向输送管道中,实现空气的交换与流通。在能量传递方面,电机输出的能量通过主轴中的键配合以扭矩的形式传递给叶轮,推动叶轮的旋转,实现矿井内部空气的流通。

由工作原理可知,风机正常工作时,主轴除了承受自身重力外,靠近电机的一端承受电机输出的扭矩,扭矩大小由电机的功率和转速决定,靠近叶轮的一端主要承受叶轮组的重量,同时主轴两端还需要承受轴承的支撑约束。

2 主轴的有限元仿真分析

为了更好地观察风机工作时主轴的应力分布状态,确定主轴是否具有足够的强度,保证其工作的可靠性,以某型号矿用通风机的主轴为研究对象,对其进行了三维模型的建立和静力学有限元分析,以便确定主轴内部应力分布状态,找出局部应力最大的位置,为主轴结构的改进优化提供参考。

2.1 三维模型建立

根据某型号矿用通风机的主轴工程图尺寸,运用Pro/E5.0三维绘图软件,通过旋转凸台、拉伸切除和镜像等实体操作,实现了主轴台肩、键槽等实体特征的绘制,由于主轴倒角特征在ANSYS软件中容易发生识别困难和网格划分不均的现象,在建立主轴的三维模型时对其倒角进行了简化处理,简化后的主轴模型如图1所示。

图1 风机主轴三维模型

2.2 有限元模型建立

2.2.1 材料属性设置

风机主轴的材料为45号钢,其主要属性参数见表1。将建立好的主轴三维模型导入ANSYS workbench软件中,完成主轴材料属性定义。

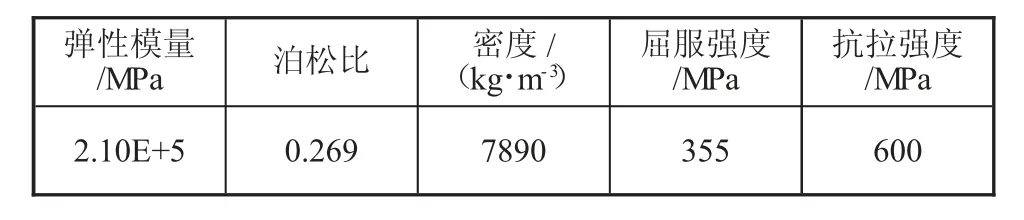

表1 材料属性

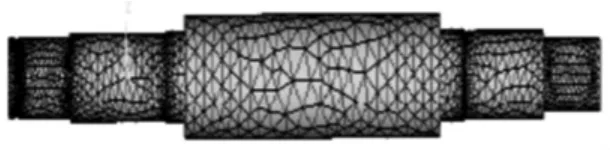

2.2.2 网格划分

考虑到在仿真过程中的高计算精度、低计算资源占比和主轴的复杂程度,在网格划分过程中选择了四面体SOLID92单元,同时鉴于键槽处集中承受传动扭矩,容易出现应力集中的现象,所以在网格划分过程中对键槽进行了局部网格细化处理。网格划分后的主轴模型如图2所示,局部网格细化后的键槽特征如图3所示。

图2 主轴模型网格图

图3 局部网格细化后的键槽

2.2.3 施加约束和载荷

有限元分析中约束的添加主要是确定部件的边界条件,合理简化边界条件不仅可以提高仿真计算的精确度,还可以减少计算任务量和缩短计算时间。主轴两端处的轴肩限制了主轴的轴向位移,在此处添加移动约束,为了防止在计算过程中由于缺少约束导致的主轴整体平移现象,这里添加了软弹簧约束设置,可以保证不会出现主轴平移导致的计算失败问题,并且软弹簧约束不会对计算结果产生影响。在静力学分析中,需要把主轴工作过程中所承受的动载荷转化为集中静载荷施加到主轴上,具体受力情况如下:工作过程中主轴承受自身的重量,均布分布在主轴上;主轴的一端承受叶轮组件产生的重量,经计算其大小为335 N,与重力方向一致施加在主轴与叶轮组接触的上表面;电机输出的扭矩施加到键槽侧面,由电机的功率和转速计算出扭矩为1 647 N·m,再由力与扭矩的关系计算得出键槽侧面所施加的压力。

3 仿真结果分析

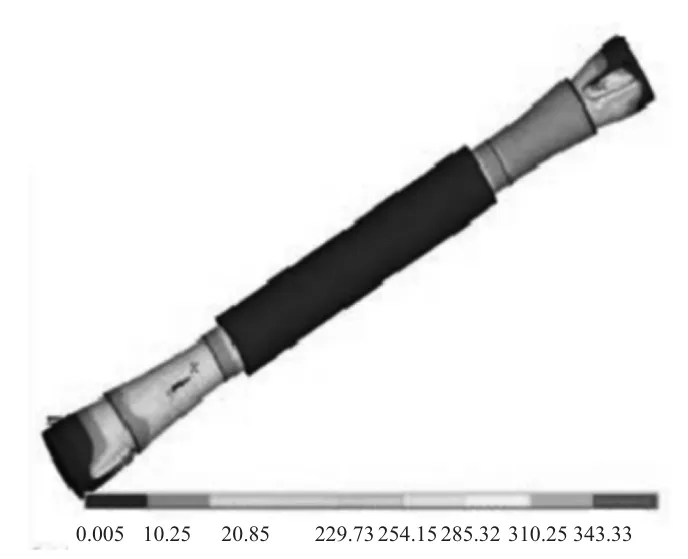

在ANSYS中完成前处理(材料属性设置、网格划分、约束和载荷添加)后,即可进行求解计算,并通过软件强大的后处理功能可以得到我们所关注的变形、应力、应变等的云图分布情况,由主轴的云图分布可以直观便捷得地到主轴的内部受力情况。风机主轴强度仿真重点关注的是主轴的强度,因此此处提取主轴的应力分布云图进行分析,结果如图4所示。

图4 主轴应力(MPa)分布云图

从图4中风机主轴的应力分布云图可以得出,主轴上的最大应力值为343.33 MPa,与45号钢的屈服强度355 MPa相比较极为接近,同时风机主轴其他位置的应力分布较为均匀,最小应力值接近0 MPa。由于风机主轴应力集中位置的应力值与主轴材料的屈服强度接近,使得主轴工作过程中遇到过载或者动载荷时,存在主轴压溃破坏的风险,不能百分之百保证主轴运行的可靠性,给工作面内的作业人员带来了安全隐患。由风机主轴的应力分布云图还可以看出主轴的最大应力出现在主轴端部的键槽挤压面位置,可以确定该位置是主轴中最容易出现压溃破坏的位置。

风机主轴端部的键槽挤压面位置出现应力最大现象的主要原因是键槽端面需要承受主轴所需传递的扭矩,需要全部由主轴键槽的挤压端面承载,同时轴承键槽挤压面的承载面积较小,这就导致主轴键槽端面挤压面的单位面积受力大大提高,出现应力集中现象。该种情况下如果键槽挤压面长时间处于过载或者突然承受动载时,极有可能引发键槽挤压面的压溃破坏,导致主轴的破坏失效。主轴破坏失效将会使风机主轴丧失能量传递功能,导致风扇不能正常工作,不能对矿井内部进行通风,进而提高煤矿内部有毒气体的含量,对工作人员的生命安全造成威胁,如果矿井内部可燃气体浓度达到一定程度时还存在爆炸的危险,因此有必要对风机主轴及键槽进行优化改进,以此提高风机主轴的强度,满足风机可靠运行的要求。

4 改进建议

通过对主轴应力分布云图的分析,得出了主轴上极易出现破坏的位置是键槽处,为了提高主轴的整体强度和避免发生键槽压溃造成的传动失效问题,提出加强改进建议如下:

1)增加键槽与键的挤压面积,具体措施有:增加单个键槽与键的挤压面积;在不改变单个键槽与键的挤压面积的条件下增加键槽和键的数量。通过增加挤压面积可以减小单位面积上的受力,从而减少应力集中的现象。

2)合理设计键槽根部的圆角过度,减少加工生产时刀痕对主轴强度的影响,同时在轴、键槽和轴孔的安装过程中应采取防松措施,来使主轴传动更加牢固稳定,防止主轴旋转过程中出现动载的出现。

3)对键槽处进行表面强化处理,提高键槽的抗疲劳能力,具体措施有:表面进行高频淬火、渗碳等热处理;表面进行碾压、喷丸等强化处理,以此通过增加表面强度来增加键槽的抗破坏能力。

4)更换强度更好的材料进行主轴的加工制造,提高主轴整体的屈服强度和抗拉强度值,保证主轴工作过程中能够承受更大的载荷。

5)提高风机的日常维护和保养频次,重点检查主轴的键槽位置的配合情况,当主轴与电机之间存在的旋转间隙较大时,需要及时进行拆卸检查,确定主轴是否出现压溃现象,如果存在压溃现象,需要完成主轴的更换,进而保证主轴的工作可靠性,提高风机的工作稳定性。

5 结论

1)静力学强度分析结果表明,最大应力值出现在主轴键槽位置,最大应力接近45号钢的屈服强度,存在使用中压溃的风险。

2)结合主轴键槽处应力集中的可能原因,提出了优化改进主轴建议,以便提高风机主轴运转的可靠性,延长矿用风机的使用寿命。