大高宽比光栅的摇床式辅助显影工艺

2020-04-11侯双月田扬超

王 艺,侯双月,熊 瑛,田扬超,刘 刚

(中国科学技术大学 国家同步辐射实验室,安徽 合肥 230029)

1 引 言

近年来,X射线光栅相衬成像技术得到了快速发展。该方法摆脱了同步辐射光源与微焦点光源的限制,为X射线相衬技术的临床医学应用提供了可能。为了满足临床医学CT成像中高能量、大视场的需求,对X射线光栅相位衬度成像系统的核心器件——大尺寸大高宽比结构的X射线吸收光栅的研究具有重要的意义[1-4]。

大尺寸大高宽比光栅的制作工艺复杂[5-8],显影是光刻胶微结构成形的重要步骤[9-10]。光刻胶显影常用的方法有浸没法、喷淋法和搅拌法[11-12]三种。对于低高宽比微结构,显影比较容易实现,通常采用浸没法;但对于大高宽比结构,由于显影液的对流传质严重受限,而光刻胶层又非常厚,往往需要较长的显影时间,这容易出现光刻胶结构顶部过度显影而底部显影不足的现象。解决这一问题的关键在于改善显影传质条件,加快显影过程中新鲜显影液的传递速度和溶解物的排出速度。所以,在大高宽比光栅结构的显影过程中,通常需要借助旋转搅拌或兆声辅助等方法来加快显影液的传质[13-14],提高显影效率。

基于旋转搅拌的辅助显影过程中,沿旋转中心向外显影液流速会迅速增大,因此当基片尺寸较大时,样品中心的显影速率会远远小于样品边缘的显影速率。为了适应样品中心的显影,大尺寸光刻胶的边缘部分微结构就会过度显影,容易对光栅底部产生侵蚀,使大高宽比光栅结构从基底脱落,这种现象会随着样品尺寸的增大而加剧。所以,利用旋转搅拌辅助显影难以均匀显影。基于兆声辅助的显影也难以实现显影液的均匀传质,同样不能实现均匀显影。为了适应大尺寸光栅的显影,需要找到一种高效、均匀的显影工艺。

大高宽比光栅的显影比较复杂,主要是因为其高宽比大、胶层厚,不同厚度下的微结构高宽比不同,这就使得不同厚度下每种微结构的显影速率很难把握。针对大尺寸大高宽比微结构的显影特点,本文研究了基于翘板式摇床辅助的显影方法,并提出了一种快速的显影参数确定方法,实现了大尺寸大高宽比光栅的均匀显影。

2 基本原理

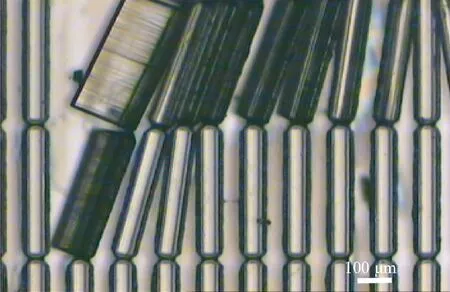

不均匀传质导致的坍塌光栅如图1所示。为了使显影液可以均匀地在光刻胶表面进行传质,本文提出了翘板式摇床辅助的显影方法[15]。由于显影液具有流动性,当翘板式摇床上下摆动的时候,在惯性力的作用下显影盒内的液体会随之发生左右流动。由于摇床的运动频率较低,显影盒腔体较大,针对大面积大尺寸的光栅样片,流体具有相对均匀的流速,流速的波动范围小,显影液可以实现较好的层流,从而使显影液可以在光刻胶表面进行均匀传质。

图1 坍塌光栅的显微图Fig.1 Microscope image of collapsed gratings

对于不同高宽比的微结构,为了快速有效地给出适当的显影条件,我们提出了显影参数的确定方法。利用旋转式搅拌辅助显影来筛选出合适的显影条件,对大尺寸样片进行旋转式搅拌显影,将该显影状态下的流速分布近似认为仅与旋转半径成正比,则可获得大尺寸样片各点的近似流速。显影一段时间后,观测样片上各点的显影情况,根据光刻胶微结构的显影情况给出合适的显影液流速。

利用软件来计算摇床的运动参数,确定出合适的摇床式辅助显影条件。基于此运动参数进行大尺寸大高宽比样品的摇床式辅助显影实验,根据光刻胶微结构的显影情况最终确定摇床式辅助显影参数。

3 模拟与实验

3.1 模 拟

为了探究摇床式辅助显影方法的可行性,本文利用 COMSOL Multiphysics 来模拟翘板式摇床工作状态下的动态自由表面流的流场分布。首先,模拟摇床工作时整个样品表面的流场分布。在此基础上,进一步模拟显影液在不同高宽比微结构光栅表面的流场分布,用来探究微观状态下显影过程中不同高宽比的微结构光栅对流场均匀性的影响。

研究模型是建立在不可压缩式Navier-Stokes方程上,即有:

我一般用自然光进行拍摄,我会试着让拍摄对象移动位置。如果在中午时分拍摄,我会尽量把这个人带到他家的门廊上,将他置于较暗的背景中,并从户外获取光线。效果基本就像在摄影棚里拍的一样,只是不用闪光灯。

(1)

另外,流体运动满足连续性方程:

(2)

其中:ρ为流体密度,η为流体黏度。对于SU-8显影液:ρ=0.960 kg/m3,η=1.1 mPa·s。

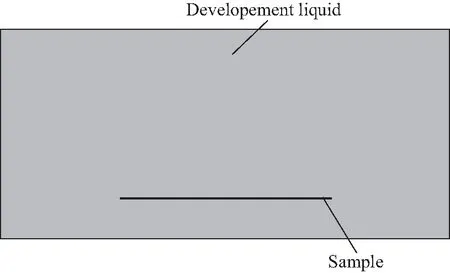

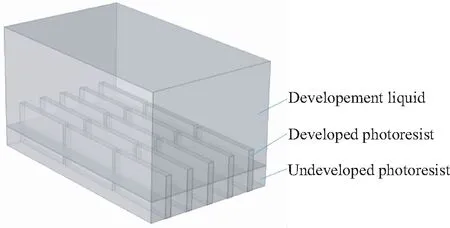

宏观模型示意图为显影系统的剖面图,如图2所示。模型主要分为两个部分,大矩形区域表示显影盒中显影液的填充部分,模拟中设计尺寸为32 cm×15 cm,小矩形区域表示实验中需要显影的样片(基片面积为15 cm×15 cm,有效图形面积为10 cm×10 cm)。

图2 宏观模型示意图Fig.2 Schematic of macroscopic model

微观模型示意图如图3所示,模型同样分为两个部分,长方体上半部分区域表示显影液的填充部分,包括已经显影出的光刻胶部分,长方体上半部分的设计尺寸为670 μm×1 120 μm×500 μm。长方体下半部分区域表示尚未显影的光刻胶部分。基于上面的整体平面表面模拟计算得到显影流速,作为此模拟中相应位置的表面显影流速。

图3 微观模型示意图Fig.3 Schematic of microcosmic model

3.2 实 验

为了验证翘板式摇床辅助显影的可行性并找出合适的工艺参数,本文制作了大高宽比光栅,并基于这个光栅进行显影实验。光栅制作工艺如下:(1)用丙酮擦洗硅片,然后将硅片置于130 ℃的热台上烘烤10 min;(2)旋涂上200 μm的SU8光刻胶,在热台上65 ℃烘烤7 min,95 ℃烘烤2 h;(3)通过紫外光刻机进行紫外曝光,曝光时间为50 s(I线接触式曝光,特征波长为365 nm,工艺参数为200 J/cm2),之后在热台上65 ℃烘烤7 min,95 ℃烘烤25 min;(4)使用SU8配套显影液进行摇床式辅助显影,摇床晃动频率在0.8~1.5 Hz内,将图形转移到SU8光刻胶上,获得大高宽比微结构光栅。

为了验证模拟部分的合理性,实验制备的光栅参数如下:光刻胶厚度为200 μm,周期为120 μm,线宽在15~50 μm内,栅条高宽比为4~13.3,沟槽深宽比为1.9~2.9。

4 结果与分析

4.1 摇床辅助显影的流场分布

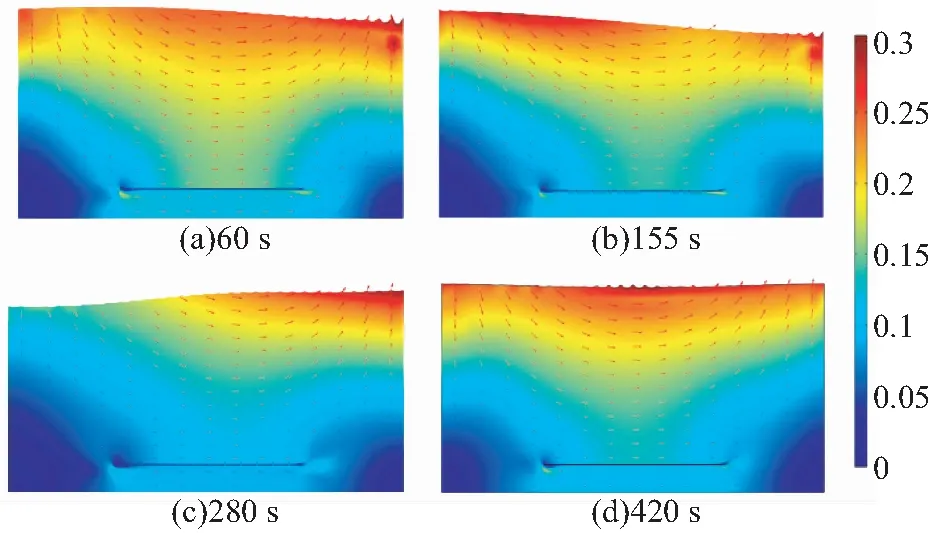

图4给出了摇床晃动频率为1 Hz,基片距槽底3 cm时显影过程中不同时刻流体的瞬时流场分布。由图4可以看出,在显影过程中,显影液表面流速分布不均,但随着深度增加,表面到内部的流速大小起伏明显减小,内部流速均匀性明显变好。当基片置于一定深度位置时,可以在基片表面获得分布均匀的流场。

图4 频率为1 Hz,基片距槽底3 cm时显影过程中流体的瞬时流场分布

Fig.4 Instantaneous flow field distribution of liquid during development process with frequency of 1 Hz and 3 cm distance from substrate to bottom

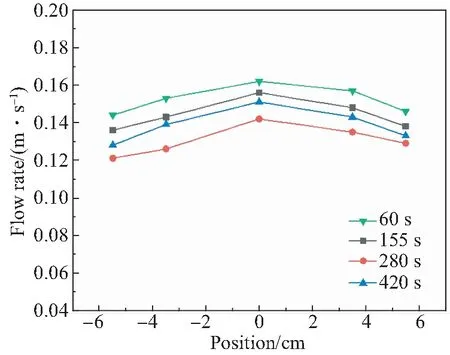

为了验证能否在基片表面获得比较均匀的流场分布,在基片中心及中心位置左右各偏离3.5,5.5 cm处选取5处位置,对应横坐标位置分别为-5.5,-3.5,0,3.5和5.5 cm。其中0点对应的是中心位置,研究这5点在显影过程中的流速变化。图5为不同时刻下基片不同位置的流速分布,可以看出,基片距离槽底3 cm处对应各点的平均流速为0.134,0.142,0.153,0.147和0.136 m/s,平均流速变化范围均在15%以内,流场分布均匀。

图5 不同时刻下基片表面显影过程中的流速与位置关系

Fig.5 Relationship between flow rate and position of

substrate at different time during development

process

4.2 微结构表面的流场分布

宏观模拟表明,摇床式辅助显影可以使基片整体表面流场分布均匀。这里通过进一步模拟来分析显影液在微结构光栅表面的流场分布情况,验证微观状态下流场是否均匀。

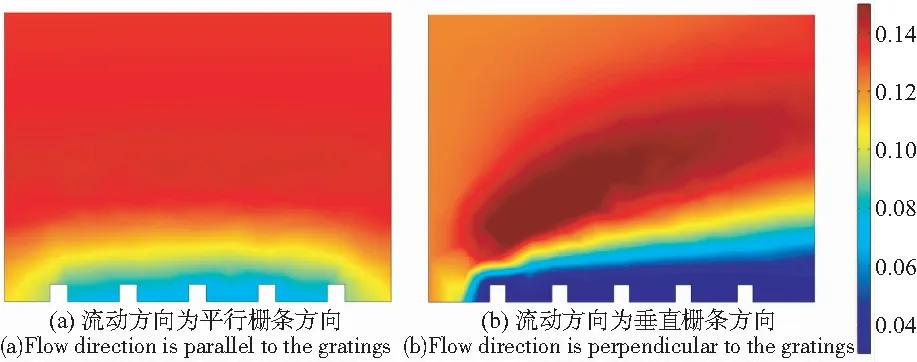

光栅显影工艺中,显影液的流动方向会对显影有较大影响。图6给出了不同的流体流动方向,沟槽深宽比为0.33的显影条件下流体在微深沟槽中的流场分布。由图6可知,无论流体流动方向是平行于栅条还是垂直于栅条,都能实现栅条表面流场的均匀分布,流动方向对显影的均匀性影响较小。同时,可以明显看出当流动方向平行于栅条方向时,沟槽内部的显影液流动性较好,而当流动方向垂直于栅条方向时,沟槽内部显影液的流动性迅速恶化。由于显影液在流动方向平行于栅条方向时可以获得较好的流动性,所以之后的模拟和实验都是基于流动方向平行于栅条方向来进行的。

图6 沟槽深宽比为0.33时深沟槽中的流场分布Fig.6 Flow field distriution in micro-deep strench with aspect ratio of 0.33

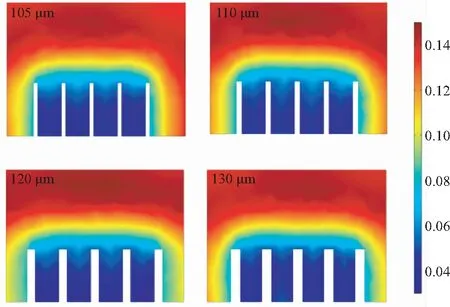

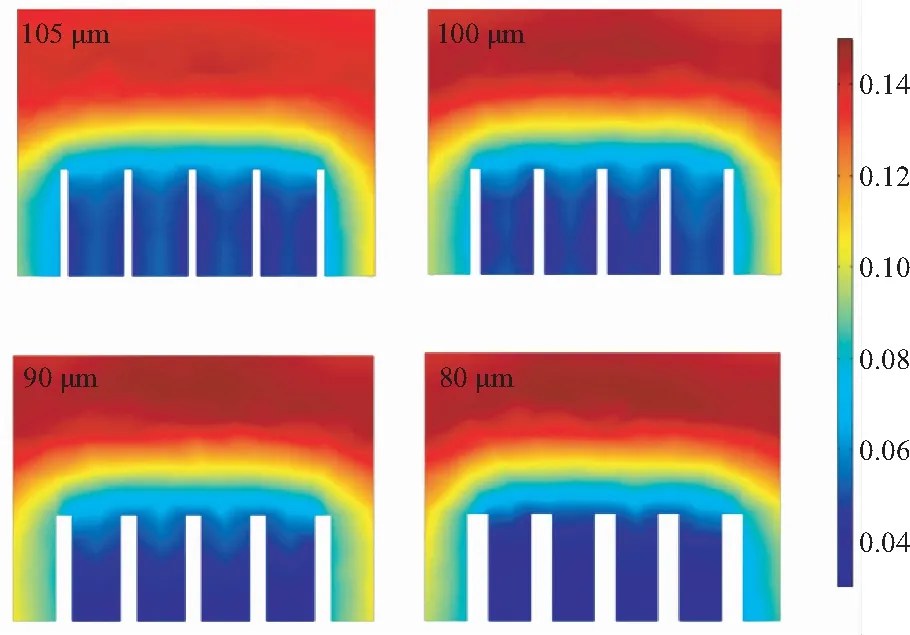

通常的,流体在沟槽内流动,研究沟槽内流体的流场分布更有意义;同时,X射线吸收光栅是金属光栅,而金属光栅的尺寸对应的是光刻胶沟槽的尺寸,所以下面讨论以沟槽特征参数为主。图7分别给出了显影过程中不同深宽比下流体在微深沟槽中的流场分布。

(a)周期和线宽不变 (a)Constant period and line width

(b)线宽不变,周期改变 (b)Constant line width with variable periods

(c)周期不变,线宽改变 (c)Constant period with variable line widths图7 微深沟槽中流体的流场分布

Fig.7 Flow rate distribution in micro-deep trenches under different aspect ratios of gratings

图7(a)模拟了微观状态下光栅的真实显影过程。具体参数如下:沟槽周期为120 μm,线宽为90 μm,高度分别为30,60,90和120 μm,沟槽深宽比分别为0.33,0.66,1,1.33。从图7(a)可以看出,在显影过程中,随着沟槽深宽比的不断增大,栅条表面的流体流速变化不大,流场分布均匀;同时,沟槽内流速迅速减小,表明大高宽比微结构存在显影传质困难的问题,沟槽内难以实现对流传质,传质以扩散为主。

图7(b)模拟了沟槽线宽不变,周期改变的条件下流场的分布情况。具体参数如下:沟槽线宽为90 μm,周期分别为105,110,120和130 μm,沟槽深宽比为2.2。由7(b)可知,在此显影条件下流体在栅条表面的流场分布均匀;沟槽深宽比不变时,栅条宽度的改变对沟槽内流速变化的影响不大。

图7(c)模拟了沟槽周期不变,线宽改变的条件下流场的分布情况。具体参数如下:沟槽周期为120 μm,线宽分别为105,100,90和80 μm,沟槽深宽比为1.9,2,2.2和2.5。由图可知,在此显影条件下流体在栅条表面的流场分布均匀;同时,随着沟槽深宽比的增大,沟槽内的流速逐渐减小。

综合图7(a)~7(c)的模拟结果表明,在微观状态下显影液在光栅表面可以实现均匀流动,摇床式辅助显影可以在样品表面获得比较均匀的流速分布,流体流速受沟槽深宽比的影响较大。

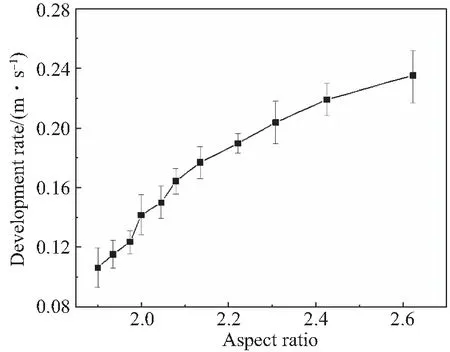

4.3 工艺参数的确定

对大尺寸样片进行旋转式搅拌显影,观测显影一段时间后样片上不同位置处光栅的损坏情况,给出合适的显影液流速范围,沟槽深宽比和显影速率之间的关系如图8所示。从图8可以看出,在相同的显影时间内,对应沟槽深宽比从1.9~2.9,需要外界施加的显影速率从10.5 cm/s上升到了23 cm/s。同时可以看出,相同深宽比对应的显影速率的波动范围不大。图7(c)的模拟结果验证了此工艺参数图的合理性,当外部施加的流速相同时,沟槽深宽比越大,沟槽内部的流体速率越小,完成显影所需的显影时间越长。所以在相同的时间内完成显影,沟槽深宽比越大,需要外界辅助施加的显影速率就越大。

图8 显影过程中沟槽深宽比与显影速率关系

Fig.8 Relationship between development rates and aspect ratios of trench during development process

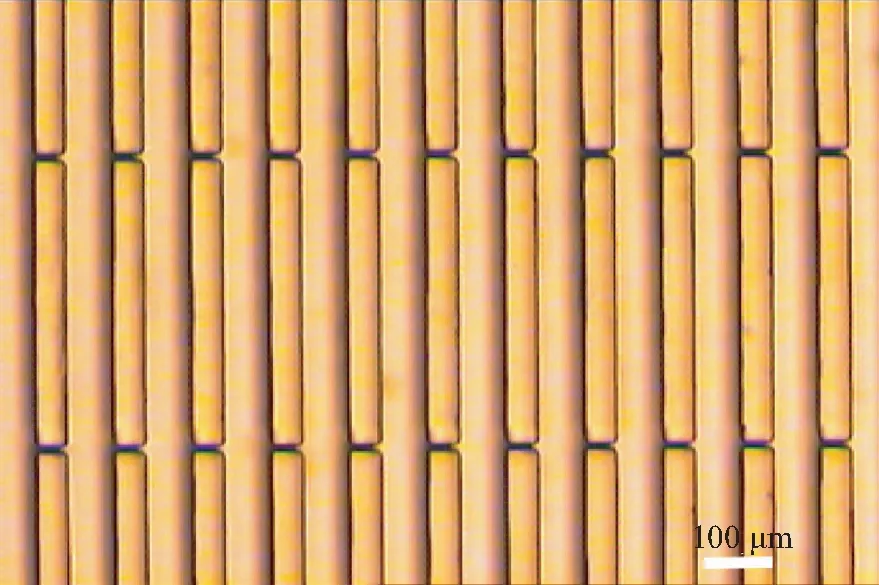

4.4 实验结果

本文利用翘板式摇床辅助显影方法进行了光栅制作。基于上述的显影工艺曲线,给出了合适的显影条件:显影时间为10 min,摇床运动参数设置为1.3 Hz,对应的显影液流速约为0.21 m/s。显影后的大高宽比微结构光栅如图9所示。从图9中可以看出,基于摇床式辅助显影方法获得的光栅同时显影到底,结构均匀,说明给出的摇床式辅助显影参数较为合理。

(a)摇床显影后的样品 (a)Microscope image of sample after shaker assisted development method

(b)光栅实物样品 (b)Physical sample图9 120 μm周期的大高宽比光栅Fig.9 High aspect ratio gratings with a period of 120 μm

在显影时间为10~12 min,显影速率为0.21~0.23 m/s,沟槽深宽比为2.5,光刻胶厚度为200 μm时,光栅的显影均匀性优于96%,可以实现均匀显影。

5 结 论

本文研究了基于翘板式摇床辅助的显影方法,并提出了快速的显影参数确定方法。通过有限元法模拟了摇床工作时整个基片表面的流场分布以及显影液在不同高宽比微结构光栅表面的流场分布。模拟结果表明,通过摇床摆动可以实现显影液的均匀流动,沟槽内显影液流速主要受沟槽深宽比的影响,因此光栅沟槽深宽比越大,需要外界辅助施加的显影速率就越大。通过实验进一步探讨了沟槽深宽比和显影速率之间的关系,实现了大高宽比微结构显影参数的快速获取,为摇床式辅助显影方法提供了可参考的显影工艺参数。基于该工艺参数制备了大高宽比光栅,显影结果均匀,验证了工艺参数的合理性。模拟和实验证明了基于摇床式辅助显影方法的可行性,表明该方法可以实现大高宽比微结构的均匀显影。