络合亚铁乙二醇-四丁基溴化铵低共熔溶剂协同吸收SO2和NO

2020-04-11窦金孝赵永奇段晓谞柴红宁余江龙

窦金孝,赵永奇,段晓谞,柴红宁,余江龙

(辽宁科技大学化学工程学院,辽宁先进煤焦化省重点实验室,辽宁鞍山114051)

煤和化石燃料的燃烧导致大量二氧化硫(SO2)和氮氧化物(NOx)的排放,SO2和NOx被认为是引起酸雨、臭氧层破坏和对人类健康造成伤害的主要污染物。烟气中SO2和NOx的脱除是燃煤烟气符合严格的环境排放标准的必要措施。燃煤烟气中氮氧化物主要以NO 形式存在(体积分数90%~95%)。目前,工业上脱除NO 的成熟技术包括以NH3为还原剂的选择性催化还原(SCR)技术和选择性非催化还原技术(SNCR),但是,这些技术普遍存在设备较多、工艺操作较复杂、投资较大、废液二次污染、氨泄漏、设备易腐蚀等问题。因此,开发新型清洁高效烟气脱硫脱硝一体化技术显得尤为必要,也是目前研究的热点[1-3]。

离子液体(ILs)具有溶解性好、液程宽、化学稳定性和热稳定性高、不挥发等特点,使其在有机合成、萃取和化学工程等领域具有广泛应用[4-6]。近年来,以离子液体作为吸收溶剂吸收SO2、CO2、H2S等气体成为国内外研究的热点[7-10]。虽然离子液体引起研究者的广泛关注,但其也存在一定的局限性,如毒性不明确、合成工艺复杂、生产成本高、黏度大等缺点,限制了其工业应用[11]。低共熔溶剂(deep eutectic slovents, DESs)作为一种类离子液体,和离子液体类似,除了具备传统ILs 的优点外,DESs 还具有制备过程简单、价格低廉和可降解等优点。因此,DESs 广泛应用于很多领域,尤其在大气污染防治领域有很好的应用前景。例如DESs 在单独脱除SO2和NOx气体方面有部分报道。Guo等[12]研究己内酰胺/四丁基溴化铵DES(四丁基溴化铵和己内酰胺的摩尔比为1∶1)能够有效吸收SO2,对SO2吸收的摩尔分数为0.680,且在低压高温条件下SO2可完全解吸,可实现重复使用。部分研究者还从低共熔溶剂的微观结构与吸收SO2之间关系方面阐释DES 的吸收性能,认为合适的吸收焓和多位点是DES 高效吸收SO2、可再生的原因[13-14]。基于此,可以通过对低共熔溶剂结构进行相应调控使其能够更高效地吸收SO2气体,但是以上研究并未涉及DES 对NO 的脱除及其影响机制。在DES 单独脱除NO 气体方面的相关文献报道较少,且主要集中在DES 选择[15]和吸收工艺[16]等方面。在DES单独脱硝机制方面,有学者[17]通过对四丁基卤化铵-己内酰胺DES 吸收NOx的研究,认为NO 和NO2在四丁基卤化铵/己内酰胺中的吸收过程为物理吸收,不发生化学反应。申请者及其所在团队通过对四丁基溴化铵-乙二醇DES 吸收NO 的研究,发现乙二醇-四丁基溴化铵DES 能够与NO 分子产生分子间作用,形成氢键,产生微弱的化学吸收[18]。这些结果表明,组成DES 的氢键受体不同,DES 分子中氢键受体和氢键供体分子间作用力不同,引起DES吸收NOx的机制不同。同时,相关研究者发现添加一些金属盐组成金属盐类低共熔溶剂,如Fe(Ⅱ) EDTA 作为吸附剂对烟气中NO 的吸收,由于Fe(Ⅱ)EDTA 的快速捕获能力,可以有效提高其对烟气中SO2或者NO 的吸收,从而引起广泛关注[19-21]。

本研究通过制备Fe(Ⅱ)EG-TBAB低共熔溶剂,探究不同工艺条件下低共熔溶剂的脱硫脱硝性能,试图明晰Fe(Ⅱ)EG-TBAB 协同吸收NO 和SO2的机理及其反应路径。

1 实验部分

1.1 原料与试剂

实验所用试剂乙二醇(分析纯)、四丁基溴化铵(分析纯)、氯化亚铁FeCl2·H2O(分析纯)均来自国药集团化学试剂有限公司,实验用水为去离子水。

1.2 Fe(Ⅱ)EG-TBAB低共熔溶剂的制备

采用一步合成法直接合成络合铁乙二醇-四丁基溴化铵低共熔溶剂[Fe(Ⅱ)EG-TBAB DES]。在氮气保护下,将一定摩尔比例(50∶1)的乙二醇和四丁基溴化铵在250mL 三口烧瓶中混合,放置于30℃的恒温水浴锅中,充分搅拌得到无色透明的低共熔溶剂。称取不同质量的氯化亚铁置于制备好的乙二醇-四丁基溴化铵低共熔溶剂中,充分搅拌15min,直到混合均匀,分别得到不同氯化亚铁浓度的Fe(Ⅱ)EG-TBAB 低共熔溶剂(0、0.01 mol/L、0.05mol/L 和0.1mol/L)。在密闭环境下通过数显水分测定仪测定制备得到的Fe(Ⅱ)EG-TBAB乙二醇-四丁基溴化铵低共熔溶剂的水含量,测定过程中水含量变化范围为±0.1%。

1.3 Fe(Ⅱ) EG-TBAB 低共熔溶剂的评价指标及表征

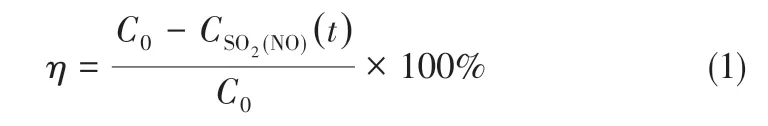

脱硫脱硝效率是反映样品脱硫脱硝性能的一项重要指标,显示了样品吸收SO2和NO的能力。脱硫脱硝效率可通过式(1)计算。

式中,C0为SO2(NO)入口质量浓度,mg/m3;CSO2(NO)为SO2(NO)出口质量浓度,mg/m3。

穿透时间:本实验中净化后烟气中SO2(NO)的最大含量为100mg/m3,若高于此值则视为穿透,所对应的时间为穿透时间(min)。

脱硫脱硝能力:吸收SO2和NO 也是吸收剂性能评价的一项重要指标,揭示了吸收剂在穿透前吸收SO2和NO的总量,可通过式(2)计算。

mSO2(NO)(mgSO2(NO)/gDESs) =

式中,MDESs是低共熔溶剂的摩尔质量,g/mol;MSO2(NO)是SO2(NO)的摩尔质量,64g/mol、30g/mol;mDES为低共熔溶剂的质量,g;t1为穿透时间,h;C0为入口SO2(NO)质量浓度,mg/m3;Cout为出口SO2(NO)质量浓度,mg/m3;ρSO2(NO)为在实验条件下通过NIST Refprop软件计算的SO2(NO)密度。

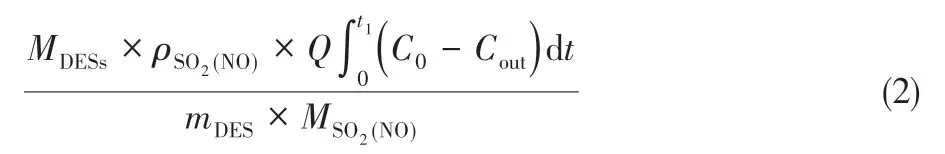

1.4 脱硫脱硝实验

图1 Fe(Ⅱ)EG-TBAB DESs低共熔溶剂吸收SO2和NO的实验装置

使用喷淋塔反应装置进行Fe(Ⅱ) EG-TBAB DESs 同时吸收SO2和NO 的实验,该反应装置主要通过循环水保持所需反应温度的夹套玻璃容器组成,气体预热器由温度控制器控制,实验装置如图1所示。模拟烟气由0.1% SO2、0.15% NO、5% O2(均为体积分数)和N2组成,N2作为平衡气体。气体流速由质量流量控制器控制,利用在线烟气分析仪(德国MRU MGA-5)对喷淋塔进出口烟气中SO2和NO 的浓度进行分析,评价样品的脱硫脱硝性能。在水浴温度为90℃时对吸收SO2和NO 后的低共熔溶剂进行脱附,直到出口处检测不到SO2(NO)气体,认为Fe(Ⅱ) EG-TBAB 低共熔溶剂脱附再生完全。

2 结果与讨论

2.1 Fe(Ⅱ)浓度对低共熔溶剂脱除烟气中SO2和NO的影响

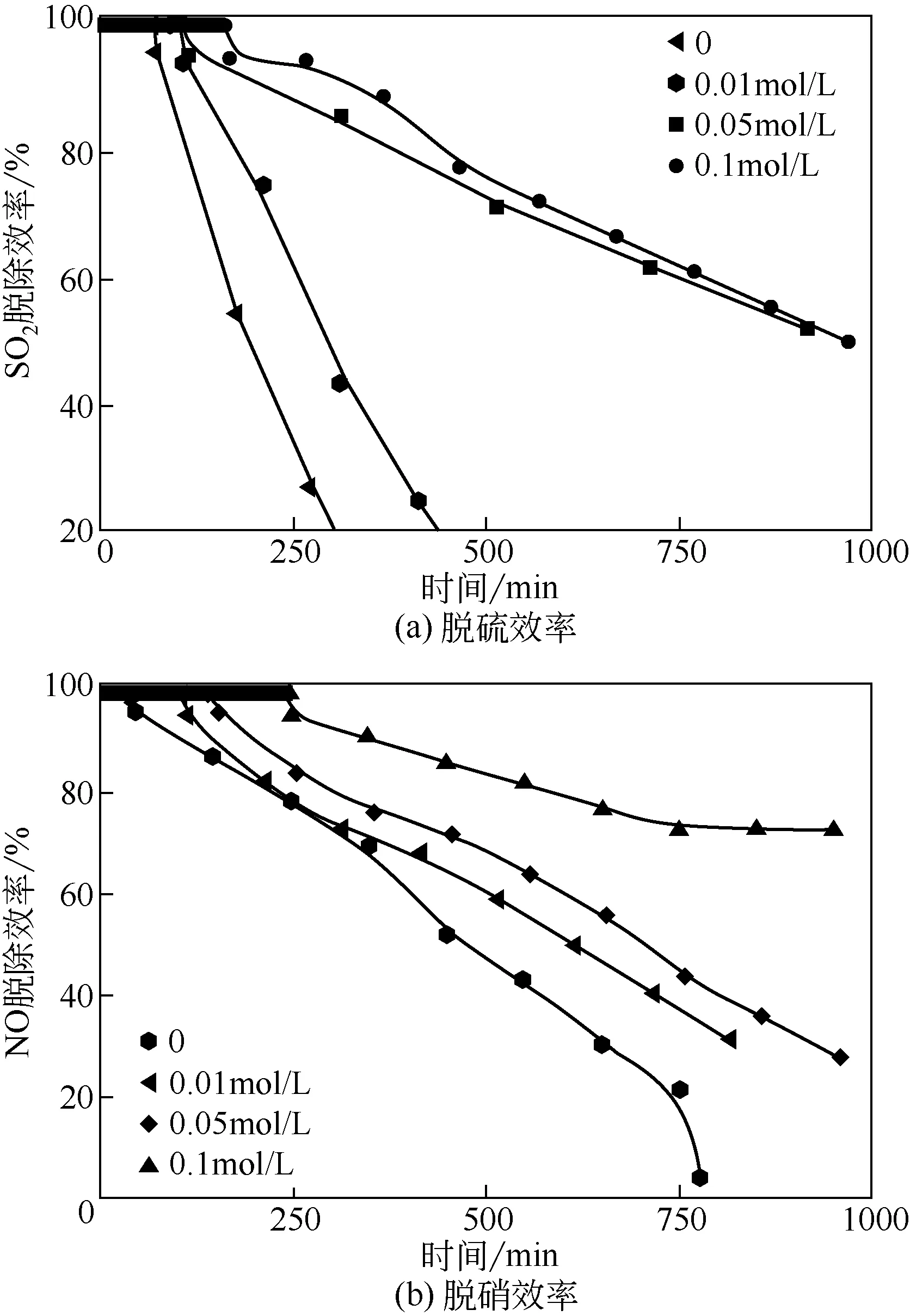

图2 不同亚铁离子浓度条件下Fe(Ⅱ)EG-TBAB DESs的脱硫脱硝性能

图2 为Fe(Ⅱ)的浓度对Fe(Ⅱ) EG-TBAB DESs脱硫脱硝效率的影响。从图2中可以看出亚铁离子的加入能够明显促进乙二醇-四丁基溴化铵低共熔溶剂吸收烟气中SO2和NO,提高低共熔溶剂的脱硫脱硝效率,实现烟气中SO2和NO的一体化脱除。随着Fe2+离子浓度的增加,Fe(Ⅱ)EG-TBAB低共熔溶剂能够有效吸收SO2和NO,脱硫脱硝效率逐渐提高,脱硫脱硝效率维持100%的时间逐渐延长。当Fe2+浓度为0.1mol/L 时,低共熔溶剂脱硫脱硝效率保持100%的时间分别为200min、250min,当达到穿透点(脱硫脱硝效率为90%)时,穿透时间能达到310min、480min,实验结果表明二价铁离子加入到低共熔溶剂中形成络合铁乙二醇-四丁基溴化铵低共熔溶剂,能够促进吸收烟气中的SO2和NO气体,实现烟气脱硫脱硝一体化净化。

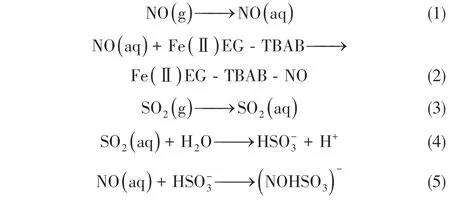

图3 为低共熔溶剂脱硫脱硝能力随Fe(Ⅱ)浓度变化。在控制实验其他条件不变时,添加不同量的FeCl2(0、0.01mol/L、0.05mol/L、0.1mol/L)对SO2和NO的脱除影响十分明显,脱硝能力变化趋势与脱硝效率曲线变化趋势基本一致。在加入0.05mol/L FeCl2后Fe(Ⅱ)EG-TBAB 低共熔溶剂脱硫效率有了很大的提高,硫容达到0.651gSO2/gDESs,是EGTBAB低共熔溶剂硫容的3倍。可以看出Fe2+能够明显提高低共熔溶剂的脱硫效率。但当加入0.1mol/L FeCl2后硫容只有0.874gSO2/gDESs,即每100g 吸收剂吸收的硫只比加入0.05mol/LFeCl2时增加0.223gSO2/gDESs。这表明随着FeCl2量的增加,溶液吸收SO2的能力增强,但是促进吸收作用越来越弱。同时从图3 也可以看出在没有加入添加剂FeCl2的时候,硝容只有0.056gNO/gDESs,在加入0.1mol/L FeCl2后硝容高达0.711gNO/gDESs,足足提升了十几倍,可能是由于FeCl2的催化活性比较强,随着FeCl2加入量的增加,促进低共熔溶剂吸收能力越强,脱硫脱硝效率和能力都明显增大。主要是由于Fe2+能够与乙二醇-四丁基溴化铵低共熔溶剂形成亚铁螯合剂,对NO气体具有良好的捕集吸收作用。亚铁离子四周的配位点上总是可以络合一个相当活跃的水分子,此不稳定的水分子使得Fe(Ⅱ)L 络合物在动力学上非常不稳定,Fe2+能与NO形成n-酸配位体络合物,从而可以十分迅速地络合NO,生成棕黑色的亚铁硝酰络合物Fe(Ⅱ)EG-TBAB-NO。烟气中SO2气体的存在,能够促进亚铁乙二醇-四丁基溴化铵低共熔溶剂吸收烟气中NO,其主要的作用机理如式(3)~式(10)所示。其中,NO(aq)代表NO的溶解,SO2(aq)代表SO2的溶解[22-25]。

图3 不同亚铁离子浓度下Fe(Ⅱ)EG-TBAB DESs的硫容和硝容

2.2 吸收温度对Fe(Ⅱ) EG-TBAB 低共熔溶剂脱除烟气中SO2和NO的影响

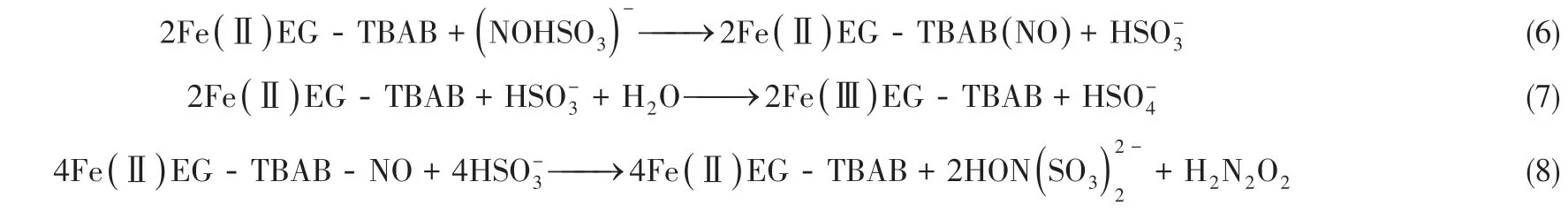

温度是影响低共熔溶剂吸收反应的一个重要因素,图4 为不同温度对络合铁EG-TBAB 低共熔溶剂脱硫脱硝性能的影响。由图4(a)可知,在反应温度30~50℃时,随着温度升高脱硫效果明显增强,在维持相同脱硝效率的前提下,穿透时间明显延长。温度为50℃时,Fe(Ⅱ) EG-TBAB DES 在210min内,出口SO2浓度一直维持在0,300min后,Fe(Ⅱ)EG-TBAB低共熔溶剂脱硫效率开始迅速下降直至失活。但是当脱硫温度超过50℃时,随着温度的升高,Fe(Ⅱ)EG-TBAB DES吸收SO2的效果逐渐下降。当吸收温度为70℃时,低共熔溶剂脱硫效率维持100%只有110min,随着吸收时间的延长,低共熔溶剂脱硫效率迅速下降,出口SO2浓度开始迅速增加直至达到入口浓度。从图4(b)也可以看出不同温度条件下低共熔溶剂脱硝能力变化曲线与脱硫曲线变化规律极其相似,说明低共熔溶剂Fe(Ⅱ)EG-TBAB也能够有效脱除烟气中NO气体。可能因为Fe(Ⅱ)EG-TBAB 低共熔溶剂吸收SO2和NO 为放热反应,吸收温度过高抑制低共熔溶剂化学吸收SO2和NO,同时SO2和NO 在低共熔溶剂内的溶解性下降,引起部分吸收的SO2和NO发生解吸[26]。当反应温度低于50℃时,随着反应温度的升高,更多的SO2和NO 分子变为活化分子,进而引起活化分子的百分数增加,SO2和NO 分子的扩散系数和扩散速率都随之增大,使得单位时间内低共熔溶剂与SO2和NO 分子的有效碰撞次数明显增加,导致吸收速率加快,脱硫脱硝效率也随之增大;另一方面,当反应温度高于50℃时,随着反应温度的增大,SO2和NO 在低共熔溶剂中的溶解度减小,此外高温会加速溶液中已溶解气体分子的解吸,重新释放SO2和NO 气体到反应体系中,进而导致脱硫脱硝效率的下降,同时SO2和NO 吸收反应均为放热反应,提高温度不利于反应正向进行。因此,Fe(Ⅱ) EG-TBAB 低共熔溶剂在50℃时具有最佳的吸收SO2(NO)的效果。

图4 温度对Fe(Ⅱ)EG-TBAB DESs的脱硫脱硝性能的影响

2.3 停留时间对Fe(Ⅱ) EG-TBAB 低共熔溶剂脱除烟气中SO2和NO的影响

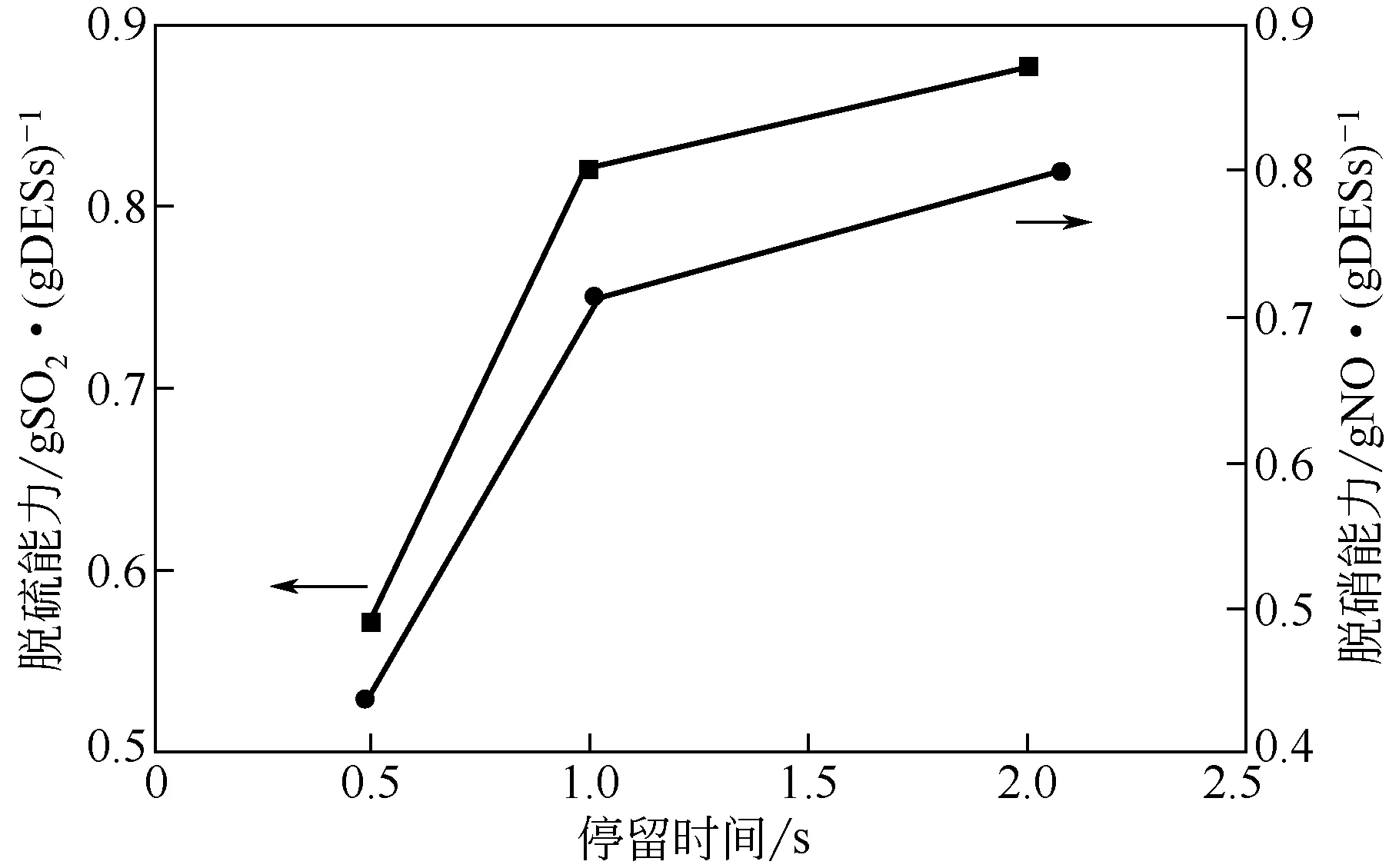

图5 烟气在溶剂中停留时间对Fe(Ⅱ)EG-TBAB DESs的脱硫脱硝能力的影响

利用Fe(Ⅱ)EG-TBAB 低共熔溶剂进行烟气脱硫脱硝本质上是一个气液传质反应控制过程,气液扩散速率的大小决定了整个气液反应体系烟气脱硫脱硝效率,即烟气在低共熔溶剂中停留时间是影响气液扩散的最重要因素。图5显示为在不同停留时间下Fe(Ⅱ)EG-TBAB 低共熔溶剂脱硫脱硝能力曲线变化图,随着烟气流量的减小,停留时间增加,低共熔溶剂的脱硫脱硝能力不断提高。烟气停留时间由0.5s增加到1.0s时,低共熔溶剂吸收SO2和NO能力增强,继续增加烟气在低共熔溶剂中停留时间到2s,平均脱硫能力由0.571gSO2/gDESs 增加到0.819gSO2/gDESs,脱硝能力由0.436gNO/gDESs 增加到0.711gNO/gDESs 左右。主要是因为在低共熔溶剂总体积量一定的情况下,烟气进气流量的增加会使得气液比和气体流速增大,导致烟气中NO和SO2气体在鼓泡塔反应器中的停留时间缩短,气液两相界面的接触时间减少,相当一部分SO2和NO气体来不及被Fe(Ⅱ) EG-TBAB 低共熔溶剂吸收,未参与反应直接被从反应器出口带走,导致烟气脱硫脱硝效率下降。虽然模拟烟气流量增加可以增大气液两相扰动剧烈程度和气液传质面积,有利于传质,但在实际工艺操作过程中,不仅应该保证气液间有充足的接触时间,以达到预期的烟气脱硫脱硝效率,而且要保证足够的烟气处理能力,综合上述两方面因素来考虑,本实验体系下确定的最佳的烟气停留时间为1.0s。

2.4 氧气分压对Fe(Ⅱ) EG-TBAB 低共熔溶剂脱除烟气中SO2和NO的影响

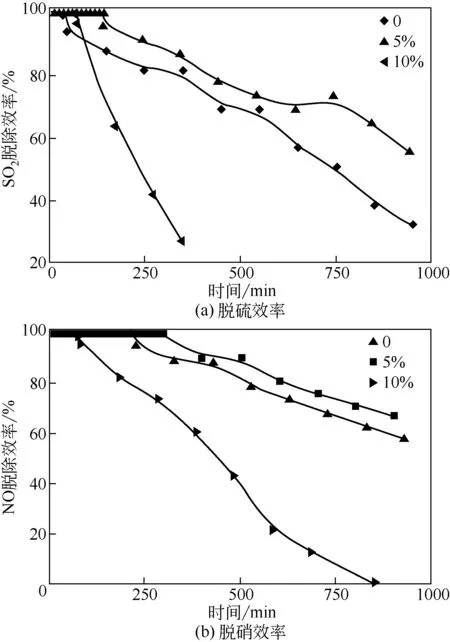

图6 氧分压对Fe(Ⅱ)EG-TBAB DESs脱硫脱硝性能的影响

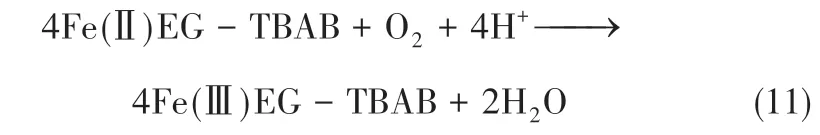

图6 为烟气中不同氧气含量对Fe(Ⅱ) EGTBAB DES 吸收SO2(NO)的影响。从图6(a)中可以看出,随着氧气浓度的增加,Fe(Ⅱ) EG-TBAB DES脱硫效率提高,脱硫能力增强。从图6(b)中可以看出,当烟气中不含O2时,Fe(Ⅱ)EG-TBAB 低共熔溶剂能够有效吸收NO气体,穿透时间能够达到200min,低共熔溶剂脱硝能力能够达到0.571gNO/gDESs。但是当烟气中存在O2时,其脱硝能力有所上升,当O2含量为5%时,低共熔溶剂维持脱硝效率100%时的时间为300min,相较于无O2存在,保持相同的脱硝效率的时间延长100min,其脱硝能力能达到0.856gNO/gDESs。但是当O2含量继续增加到10%时,Fe(Ⅱ)EG-TBAB 低共熔溶剂吸收NO 脱硝效率维持90%的时间(穿透时间)减小到70min,相较于前两者,其脱硝能力分别下降17.5%和41.6%。所以,烟气中适量氧气的存在能够抑制Fe(Ⅱ)EG-TBAB 低共熔溶剂吸收烟气中的NO。可能是由于烟气中过量O2的存在,Fe(Ⅱ)EG-TBAB 可以很容易氧化成三价铁螯合物Fe(Ⅲ)EG-TBAB。三价铁螯合物Fe(Ⅲ)EG-TBAB对NO没有明显的吸收作用,所以在吸收NO的过程中,Fe(Ⅲ)EG-TBAB 和Fe(Ⅱ)EG-TBAB-NO 是主要的产物,这与文献的结果一致,见式(11)[26]。

2.5 烟气中水蒸气对低共熔溶剂脱硫脱硝性能的影响

图7 不同水蒸气含量对低共熔溶剂吸收SO2和NO的影响

由于烟气中存在一定量的水蒸气,考察烟气中水蒸气存在条件下对吸收剂脱硫脱硝性能的影响。从图7可以看出,烟气中水蒸气的存在对低共熔溶剂脱硫脱硝性能具有较大影响。随着水蒸气含量从0 增加到5%时,低共熔溶剂吸收SO2的能力增强,其脱硫效率逐渐增强,穿透时间从290min 延长到460min,穿透时间增加近0.6 倍,但是当继续增加水蒸气含量到10%时,导致低共熔溶剂脱硫能力出现下降,穿透时间降低到210min,可能主要是由于烟气中O2和水蒸气的同时存在,SO2容易生成,进而转变为,进一步与Fe(Ⅱ) EGTBAB低共熔溶剂发生化学反应,生成。但是进一步增加水蒸气含量导致Fe(Ⅱ)浓度降低,引起Fe(Ⅱ) EG-TBAB 低共熔溶剂吸收SO2的能力下降。Fe(Ⅱ) EG-TBAB 低共熔溶剂脱硝曲线与脱硫曲线变化呈现不同的趋势。随着水蒸气含量从0增加到10%时,Fe(Ⅱ)EG-TBAB 低共熔溶剂脱硝能力逐渐下降,脱硝穿透时间从510min 降低到240min,穿透能力下降47%。烟气中水蒸气的存在能够抑制Fe(Ⅱ)EG-TBAB 低共熔溶剂吸收烟气中NO,使脱硝能力下降,可能主要是由于烟气中水蒸气和O2的同时存在能够加速Fe2+氧化成Fe3+,使Fe(Ⅱ)EG-TBAB低共熔溶剂的脱硝能力急剧下降。所以,烟气中一定量水蒸气的存在能够促进Fe(Ⅱ)低共熔溶剂吸收烟气中的SO2,但烟气中过量水蒸气抑制Fe(Ⅱ)EG-TBABDESs对SO2的吸收[27]。

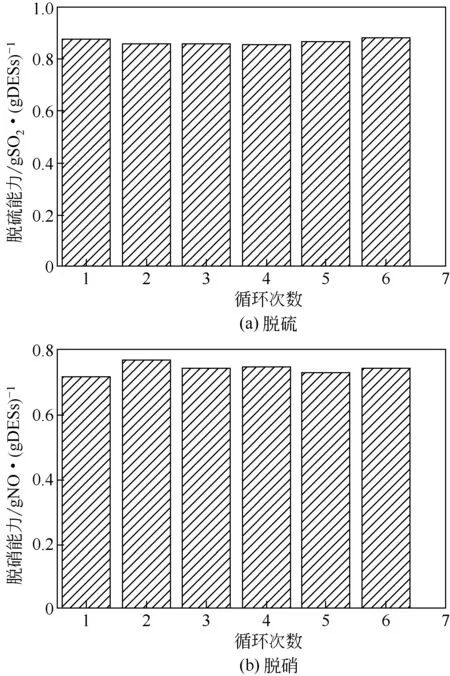

图8 6次吸收-再生循环后溶剂脱硫脱硝能力的变化

2.6 Fe(Ⅱ) EG-TBAB DESs 多次吸收-解吸再生性能

为了对实验结果的稳定性进行验证,分析该低共熔溶剂脱硫脱硝效果的稳定性。在常压状态下将饱和吸收NO和SO2的样品加热到90℃进行解吸-脱附。图8 为6 次吸收-解吸后Fe(Ⅱ)EG-TBAB 低共熔溶剂脱硫脱硝性能变化图,经过6 次吸收-解吸再生循环后Fe(Ⅱ)EG-TBAB低共熔溶剂脱除SO2和NO的能力维持较高水平,此Fe(Ⅱ)EG-TBAB低共熔溶剂具有很好的烟气脱硫脱硝效果,且稳定性较好,易于进行多次再生。

2.7 低共熔溶剂脱硫脱硝机理

从吸收反应分析表明亚铁络合乙二醇-四丁基溴化铵低共熔溶剂能够有效脱除烟气中的SO2和NO。NO 气体首先在气液表面变为活性态NO*,然后活性态NO*进一步与Fe(Ⅱ) EG-TBAB 低共熔溶剂发生络合作用,形成Fe(Ⅱ)EG-TBAB(NO),当烟气中存在O2存在的条件下,一方面,Fe(Ⅱ)EG-TBAB易被氧化成Fe(Ⅲ)EG-TBAB,Fe(Ⅲ)EG-TBAB导致低共熔溶剂脱硝能力下降,经过吸收-脱附多次再生循环处理后,Fe(Ⅲ)EG-TBAB 转变为Fe(Ⅱ)EGTBAB,继续吸收烟气中的NO;另一方面,烟气中SO2在气液表面生成易于参与反应的,在有O2和水蒸气参与反应的情况下,SO2气体进一步生成和,促进Fe(Ⅱ)EG-TBAB吸收NO气体,生成Fe(Ⅱ)EG-TBAB(NO)络合产物。在烟气中同时存在SO2和O2的条件下,Fe(Ⅱ)EG-TBAB 低共熔溶剂更容易吸收烟气中的NO[27]。

3 结论

本文研究了乙二醇、四丁基溴化铵和氯化亚铁制备络合亚铁乙二醇-四丁基溴化铵低共熔溶剂在不同温度、气体流速、氧气分压和Fe2+比例等条件下脱硫脱硝性能的特性。研究结果表明:在温度为50℃、流速为50mL/min、氧气分压为5%、FeCl2浓度为0.1mol/L条件下,Fe(Ⅱ)EG-TBAB低共熔溶剂的脱硫脱硝效果较好。烟气中H2O、O2和SO2的存在能够促进Fe(Ⅱ)EG-TBAB 低共熔溶剂吸收烟气中NO,O2单独存在时会抑制Fe(Ⅱ)EG-TBAB低共熔溶剂对烟气中NO吸收。制备的低共熔溶剂经过多次脱硝-再生循环后其脱硫脱硝性能变化不大,具有较好的烟气脱硫脱硝稳定性。