回流固定床臭氧催化氧化煤化工反渗透浓水

2020-04-11李欣欣解立平王蒙张璐

李欣欣,解立平,王蒙,张璐

(天津工业大学环境科学与工程学院,天津300387)

近年来煤化工行业发展迅速,但由此带来的环境问题也十分明显。煤化工企业多分布在西部多煤少水的地区,废水零排放是解决煤-水问题的有效方法,却又会在废水的处理及回用过程中产生大量的含盐废水,如典型的煤化工反渗透高含盐浓水;如果将它们直接排放到环境中会造成极大的环境污染和生态破坏[1],因而煤化工含盐废水处理已成为目前亟待解决的热点问题。煤化工反渗透高含盐浓水中的有机物均难被生物降解,只有通过高级氧化技术方可有效去除[2]。

臭氧催化氧化是臭氧在催化剂的作用下转化成羟基自由基来氧化废水中难生物降解的物质,具有降解速率快、无二次污染等特点[3]。臭氧催化氧化可分为两类:①依靠水样中投加金属离子的均相臭氧催化氧化;②依靠固态金属、金属氧化物或它们负载在载体上的非均相臭氧催化氧化[4]。均相臭氧催化氧化易造成催化剂流失,不仅易污染环境,而且成本较高;非均相臭氧催化氧化则因其固液易分离、催化剂可回收利用、操作方便以及具有经济、环保等诸多优势,日益引起广泛重视[5]。Alper 等[6]以涂铁浮石为催化剂进行了臭氧催化氧化降解天然有机物的研究,并以叔丁醇(TBA)为自由基清除剂进行了反应动力学分析,证实了表面负载铁离子促进了羟基自由基的氧化作用,可显著提高水中天然有机物的去除效率;张国涛等[7]研究了活性炭上负载Cu-Fe-Mn三元复合金属氧化物催化微量臭氧化深度处理煤气化废水,连续式固定床水处理实验装置的有机负荷比未加臭氧时提高了45%(平均1mg的臭氧处理了2.4mg有机物),表明臭氧对煤化工废水具有较好的处理效果;Bai等[8]提出了金属氧化物催化活性顺序,即MnO2≈Cr2O3<TiO2<Al2O3<Ni2O3<CuO<MoO3<CoO<Fe2O3,表明氧化铁具有很高的催化效率。

目前针对臭氧催化氧化工艺处理煤化工反渗透浓水的研究较少,同时α-Fe2O3/γ-Al2O3催化剂应用于这方面的研究亦未见报道。基于此,本文开发了一种具有回流的固定床臭氧催化氧化反应装置,并利用该装置对煤化工反渗透浓水进行臭氧催化氧化时的性能进行了研究,以期为煤化工反渗透废水的深度处理和回用提供技术支撑。

1 材料与方法

1.1 水质分析

实验水样取自某煤化工反渗透浓水,其水质分析结果见表1。

表1 原水水质分析结果

1.2 回流固定床臭氧催化氧化反应装置

回流固定床臭氧催化氧化反应装置如图1 所示,主要由臭氧催化氧化反应器4、曝气头6、布气板7和回流管10等组成,其中臭氧催化氧化反应器的高、内径分别为1500mm、50mm;距反应器底部250mm和1000mm高度处分别设置有支撑催化剂的布气板和回流管,回流管上设置有取样管12用于对反应器中的废水取样进行COD 分析;距反应器顶端100mm 处设有过氧化氢投加口13。型号为3S-A10(北京同林高科科技有限责任公司)臭氧发生器的臭氧产生量及其浓度分别为10g/h、83.84mg/L。

图1 回流固定床臭氧催化氧化反应装置

工作原理:臭氧发生器产生的臭氧经臭氧气体流量计3连续进入反应器底部的钛曝气头被均匀曝气,然后通过布气板进入固定的催化剂床层,与催化剂、废水形成充分接触的固、液、气三相固定床反应体系;部分经催化剂床层进行臭氧催化氧化反应后的废水由泵9通过回流管回流至反应器底部继续参与反应,反应后的臭氧尾气则从反应器顶部排出,进入盛有过量KI 溶液(2%)的尾气吸收装置14予以吸收。

1.3 实验方法

1.3.1 催化剂制备

以球形Al2O3为载体,采用过量浸渍法制备。即:首先进行Al2O3载体的预活化,将一定量活性Al2O3在0.35%的稀盐酸中浸泡1min,取出后在927℃煅烧2h。将预活化后的Al2O3浸入1mol/L硝酸铁溶液中,浸渍24h 后取出自然干燥;在烘箱中105℃下烘12h后,于马弗炉中500℃下焙烧5h,冷却至室温。制得的催化剂用高纯水冲洗,晾干备用。

1.3.2 表征及分析方法

日本理学公司Ultima Ⅳ型X 射线衍射仪测定催化剂的晶体结构,扫描条件如下:X射线管的功率40kV/40mA;靶材诶铜钯;测量范围从10°~80°,测量步长0.02°。荷兰帕纳科公司PANalytical Axios 型X 射线荧光光谱仪测定催化剂中主要成分与含量。美国麦克仪器公司麦克2460 型全自动比表面及孔隙度分析仪测定催化剂的比表面积、孔容、孔径。

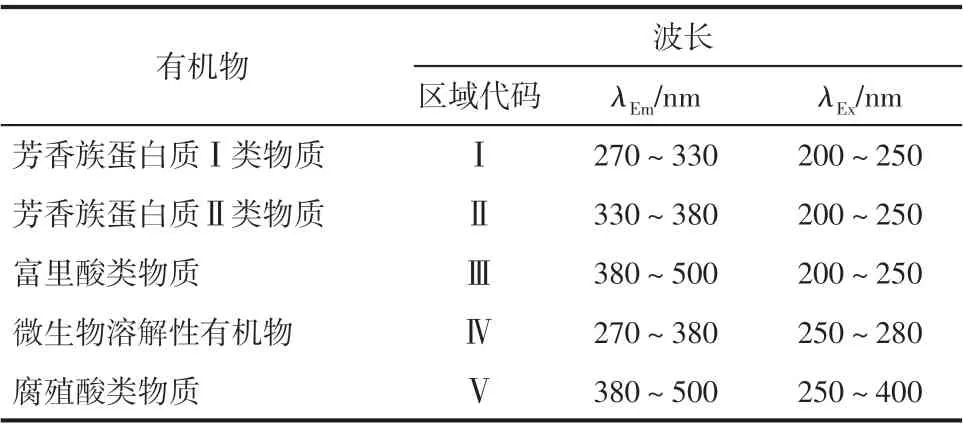

废水的三维荧光(EEMs)定性分析采用F-7000型荧光分光光度计进行测定,扫描条件如下:λEx(激发波长)/λEm(发射波长)=200~400nm/250~500nm;狭缝宽度5nm,扫描间隔10nm,扫描速度1200m/s,光电倍增管电压700V。

COD 的测定采用《水质化学需氧量的测定重铬酸盐法》(HJ 828—2017)[9]。

1.3.3 臭氧催化氧化降解煤化工反渗透浓水

首先将拟装入反应器的催化剂放入煤化工反渗透浓水烧杯中,使其被反渗透浓水吸附直至饱和为止,避免因催化剂吸附而对臭氧催化氧化产生影响。

向反应器中通入一级纯水至1200mm,再通入臭氧清洗反应器5min,以去除反应器中可能存在的还原性杂质等;然后依次装入吸附饱和的α-Fe2O3/γ-Al2O3催 化 剂450g (对 应 装 填 高 度350mm)、1500mL废水和225mg过氧化氢溶液(即过氧化氢投加量为150mg/L),并开启臭氧发生器进行臭氧催化氧化反应,臭氧连续投加至反应器内,其投加浓度为300mg/L,同时控制回流比为50%。由取样口取得水样后迅速滴加适量0.1mol/L Na2S2O3溶液,以去除其中残留的臭氧或自由基[10],随后测定废水的COD。

本文实验中无特殊说明时,实验条件均如上所述。

2 实验结果与讨论

2.1 催化剂性能表征

2.1.1 XRD和XRF分析结果

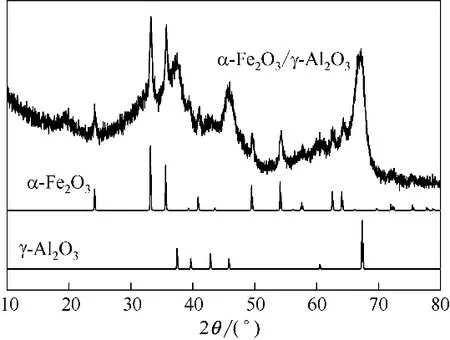

图2 为α-Fe2O3/γ-Al2O3催化剂的XRD 谱。结果表明:2θ=37.441°、39.672°、42.823°、45.788°、60.457°、67.306°的特征峰分别对应γ-Al2O3(311)、(222)、(321)、(400)、(511)、(441)晶面;2θ=24.138°、33.152°、35.611°、49.479°、54.089°五个峰分别对应α-Fe2O3的(012)、(104)、(110)、(024)、(116)晶面,说明催化剂负载的氧化物为α-Fe2O3[11]。

图2 α-Fe2O3/γ-Al2O3催化剂的XRD

XRF 分析则表明,催化剂中载体Al2O3的含量为89.88%;负载的α-Fe2O3含量为8.73%。

2.1.2 氮气吸附-解吸等温线

α-Fe2O3/γ-Al2O3催化剂的氮气吸附-脱附等温线和孔径分布分别如图3、图4 所示。α-Fe2O3/γ-Al2O3型催化剂的吸脱附等温曲线为典型的具有H3型滞回环的Ⅳ型等温线[12-13],其中孔非常发达,比表面积、平均孔径和总孔容分别为161.74m2/g、10nm和0.4533cm3/g。

图3 氮气吸附-脱附等温线

图4 α-Fe2O3/γ-Al2O3粒径分布

2.2 催化剂对水中污染物的吸附特性

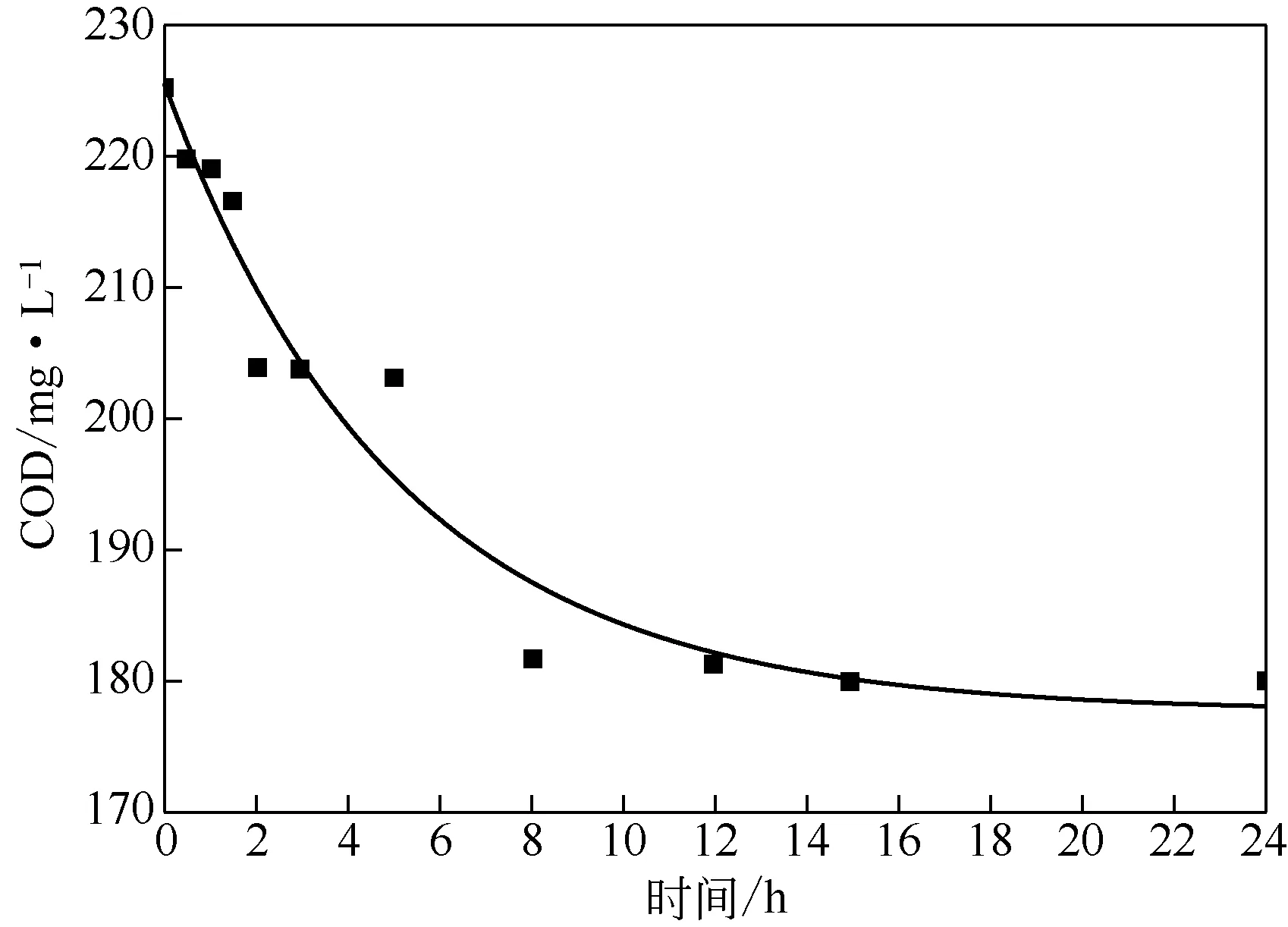

考察了24h内α-Fe2O3/γ-Al2O3催化剂对煤化工反渗透浓水COD的吸附特性,结果如图5所示。废水COD 随吸附时间增加而快速下降,吸附15h 后COD 去除率达20.09%,且其后降低缓慢。由于催化剂具有较大的比表面积和孔容,其表面活性吸附位可很好地吸附有机污染物,在活性中心位附近形成一个污染物富集的高浓度环境,供臭氧或生成的羟基自由基氧化,形成催化剂催化与臭氧氧化的协同效应[14],有利于反渗透浓水中有机污染物被快速且有效地氧化降解。

图5 α-Fe2O3/γ-Al2O3催化剂对反渗透浓水中COD的吸附特性

2.3 催化剂装填高度的影响

考察了反应器中催化剂装填高度(0、175mm、350mm 和700mm,对应装填量分别为0、225g、450g 和900g)对废水COD 去除率的影响,结果如图6所示。

图6 催化剂填高度对COD去除率的影响

由图6知,装填催化剂时COD的去除率明显优于未装填时的,且催化剂装填高度对COD 去除率的影响在最初的15min 内较为明显,其后的30min内则不明显;这是由于一方面增加催化剂装填高度,为臭氧催化氧化时所提供的活性位点或氧化还原活性中心增多,自由基生成活跃,因而有机物更易被催化降解[15];另一方面反应初期主要为废水中易被降解有机物的去除,其后则主要是难降解大分子有机物的缓慢降解。然而,反应30min 之后的COD 去除率在装填高度700mm 时却明显低于350mm时的;废水中有机物浓度在反应30min之后已经较低,使得有机物和羟基自由基碰撞、接触而被降解的概率降低[16],而过量的催化剂装填还更易使羟基自由基的复合及其与臭氧发生反应而猝灭[17],因而不利于臭氧催化氧化反应。显然,基于COD 去除率和经济性角度考虑,当臭氧催化氧化反应时间以60min为基准时,适宜的催化剂装填高度为350mm。

2.4 臭氧投加浓度的影响

考察了臭氧投加浓度(100mg/L、200mg/L、250mg/L、300mg/L、350mg/L 和400mg/L)对废水COD去除率的影响,结果如图7所示。

图7 臭氧投加浓度对COD去除率的影响

由图7知,废水COD去除率随臭氧投加浓度的增加而呈先增加后降低的趋势,当臭氧投加浓度为300mg/L 时COD 去除率最高,达61.97%;但臭氧投加浓度增加至400mg/L 时,COD 去除率反而降低。非均相催化氧化反应体系中,臭氧投加浓度的增加有利于促进臭氧生成羟基自由基[18],因而有利于降解废水中的复杂有机物;由于臭氧投加浓度系通过由臭氧发生器所产的恒定臭氧浓度的臭氧气体流量而调节,因而臭氧投加浓度增加时,臭氧气体流速增大,导致臭氧与废水的气-液接触时间减少[19];同时羟基自由基易与过量的臭氧发生反应而被消耗掉[20],所以臭氧投加浓度过高时COD的去除率反而下降。综合去除效果和经济成本等因素,本文以臭氧投加浓度为300mg/L为宜。

2.5 过氧化氢投加量的影响

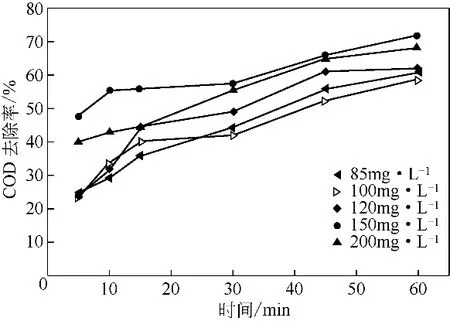

考察了过氧化氢投加量(85mg/L、100mg/L、120mg/L、150mg/L和200mg/L)对反渗透浓水COD去除率的影响,结果如图8所示。

图8 过氧化氢投加量对COD去除率的影响

由图8可知,过氧化氢投加浓度由85mg/L增加至150mg/L 时,废水COD 去除率相应地由60.76%增加至71.74%,但COD 去除率在过氧化氢浓度进一步增加至200mg/L时反而下降至68.34%。过氧化氢浓度升高有利于诱导臭氧产生更多的羟基自由基,使得羟基自由基与废水中有机物发生反应的概率随之增大,因而COD 去除率增大;但过氧化氢投加浓度过高时,易使高反应活性的·OH 与过氧化氢发生反应而生成活性较低的·OOH,COD 去除率下降[11]。本文选定过氧化氢投加浓度150mg/L 为最宜。

2.6 回流比的影响

考察了回流比(0、25%、50%、75%和100%)对废水COD去除率的影响,结果如图9所示。

图9 回流比对CODCr去除率的影响

由图9可知,增加回流后废水COD的去除率明显增加,表明对通过催化剂床层后的废水进行回流明显地促进了废水的臭氧催化氧化反应。在反应至45min之前,各回流比下废水COD去除率变化不显著;但当臭氧催化氧化反应至60min时,回流比由25%增加至50%时,COD 的去除率由66.25%增加至71.74%;回流比进一步增加至100%时,COD去除率增加至74.33%。回流一方面稀释、降低了进入催化剂床层废水中污染物的浓度[21],有利于促进臭氧催化氧化反应;另一方面回流废水中含有一定量未反应的溶解性臭氧,提高了催化剂床层废水中臭氧的浓度,亦有利于促进臭氧催化氧化反应;但回流比过高时对废水中较难降解复杂有机物的臭氧催化氧化的促进作用变得不再明显,因而废水COD 去除效果变化不明显。显然,基于反应装置处理能力和回流时泵的输送经济性等因素综合考虑,当臭氧催化氧化反应较长(如60min)时,回流比以50%为宜。

2.7 臭氧催化氧化机理分析

煤化工反渗透浓水臭氧反应前后三维荧光分析结果见图10,表2为对应的三维荧光图谱划分。

表2 三维荧光图谱划分

由图10和表2可以看出,煤化工反渗透浓水含有浓度较高的微生物溶解性有机物和以腐殖质类物质为主要成分的腐殖酸类物质,并含有少量的芳香族蛋白质Ⅱ类物质和富里酸类物质,经臭氧氧化后大部分微生物溶解性有机物和腐殖酸类物质被氧化分解,臭氧氧化出水中仅含有少量芳香族蛋白质Ⅱ类物质、富里酸类物质和微生物溶解性有机物。

图10 反渗透浓水原水和催化臭氧氧化出水的EEMs图谱

3 结论

(1)开发了一种具有回流的固定床臭氧催化氧化反应装置,使臭氧催化氧化煤化工反渗透浓水COD的去除率提高了18.61%,效果显著。

(2)α-Fe2O3/γ-Al2O3催化剂是比表面积、平均孔径和总孔容分别为161.74m2/g、 10nm 和0.4533cm3/g 的介孔材料,负载在载体Al2O3上的活性组分为α-Fe2O3,其含量为8.73%;α-Fe2O3/γ-Al2O3对煤化工反渗透浓水CODCr的饱和吸附去除率达20.09%。

(3)反应装置中催化剂的装填高度、臭氧投加浓度和过氧化氢投加量增加时,反渗透浓水COD的去除率均呈现出先增大、后减小的变化趋势;最佳的工艺操作参数为:催化剂装填高度350mm、臭氧投加浓度300mg/L、过氧化氢投加量150mg/L和回流比50%;经60min臭氧催化氧化后的反渗透浓水COD去除率达74.33%。

(4)废水中大部分溶解性有机物和腐殖酸类物质经臭氧催化氧化后均被氧化分解。