加油吊舱地面驱动装置的设计与实现

2020-04-11赵凯谷鹏举赵东莉李志敏西安新宇航空维修工程有限公司

■ 赵凯 谷鹏举 赵东莉 李志敏/西安新宇航空维修工程有限公司

0 引言

为了增大航程、延长续航时间、增加有效载重,以提高作战效能,现代战机都要求具备空中加油能力,因此,发展空中加油技术已成为增强战机机动能力和打击能力的重要措施。加油吊舱作为空中加油系统的主要加油设备,通常悬挂在左右机翼下方,其研制技术受到世界各国的高度重视[1-3]。

加油吊舱属于典型的复杂系统,主要由壳体、动力装置、软管收放及响应系统、输油系统和控制系统等部分组成,涉及燃油、液压、控制、气动等多学科领域,在应用前必须进行大量的地面试验,以模拟其在空中的加油状态[4-5]。

加油吊舱的动力装置一般采用冲压空气涡轮,该装置能够将来流空气动能转换为机械能,从而驱动液压泵或燃油泵旋转,为输油及收放软管提供所需的动力[6-7]。然而在地面试验时,因无法获得真实的高速来流空气,冲压空气涡轮无法像在高空中那样正常运行,因此需要研制一套地面驱动装置,代替冲压空气涡轮来驱动吊舱系统进行地面加油试验。本文以国内某型加油吊舱为研究对象,根据假定的技术指标进行地面驱动装置的方案设计和研制生产,并通过计算机仿真和对接试验验证设计方案的可行性。

1 技术要求与技术分析

根据该型加油吊舱假定的技术指标,确定本次地面驱动装置设计的关键技术要求:

1)马达输出转速为5000r/min,控制精度为±100r/min,输出功率不小于150kW(即扭矩不小于286.5N·m)。

2)可实现从“I状态”(2300r/min)到“II状态”(5000r/min)的线性切换,且转换时间不大于3s。

以上两点技术要求也是本次设计的难点。为保证马达高转速、大扭矩输出,必须以能提供大流量、高压力的液压源作为动力源,因为流量是马达转速的保证,压力差是扭矩的保证,转速精度和状态转化时间的保证可通过控制系统的设计来实现。因此,本次地面驱动装置的设计重点为液压源和控制系统的实现。

2 地面驱动装置的设计与实现

2.1 总体设计

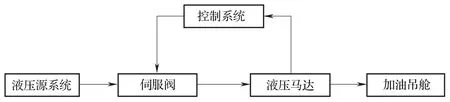

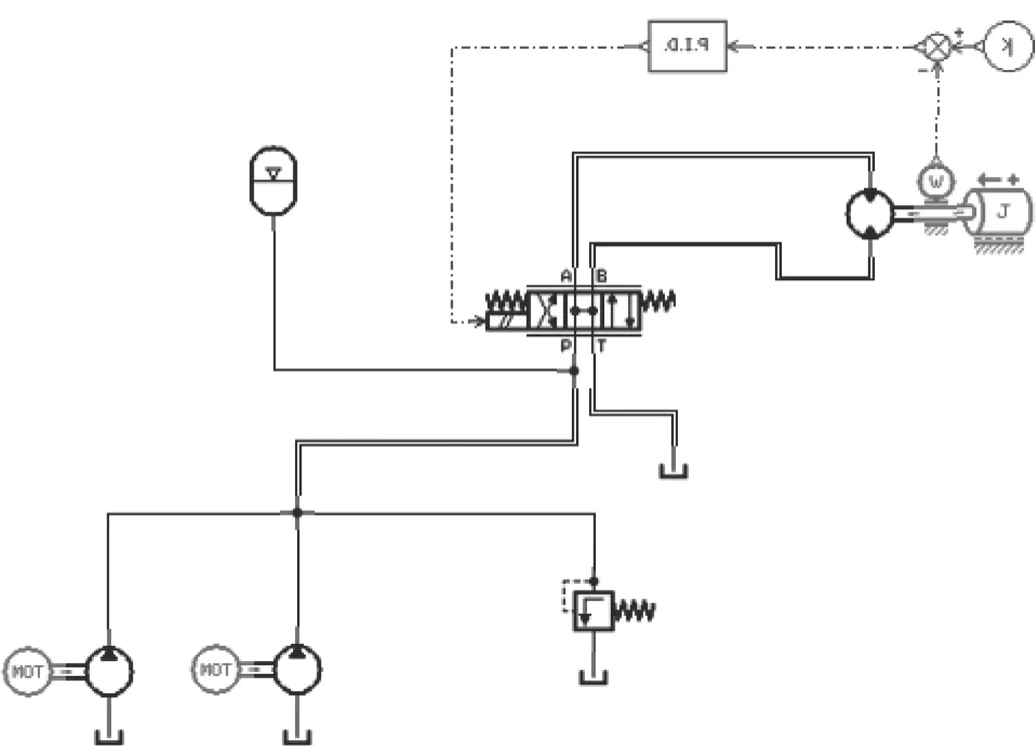

地面驱动装置主要由液压源系统、液压马达系统、控制系统等组成。液压源系统为液压马达系统提供液压动力,驱动液压马达旋转,液压马达通过对接装置连接加油吊舱,驱动加油吊舱工作,液压马达的输出转速和功率通过控制系统调节液压马达系统中伺服阀的开度来实现,其原理如图1所示。

2.2 液压马达系统设计

液压马达系统由液压马达、伺服阀、对接法兰、压力传感器、速度传感器等组成。液压马达是最终实现高转速、大扭矩的关键,其基本性能决定了最终输出能力[8]。伺服阀为关键控制部件,通过调节其开度控制液压源流量来调节马达速度,其响应时间直接影响状态转换时间[9]。伺服阀通过软管和快速接头与液压源连接,整个驱动组件通过对接法兰与加油吊舱对接。

为了保证盈余量充足,液压马达设计选型时输出功率Pe按160kW计算,由式(1)得出其输出扭矩M为305.6N·m。

式中,n为驱动装置设计转速。

通过调研和分析多种马达性能参数,选用力士乐公司M-064型高速轴向柱塞马达,最大扭矩为327N·m,满足要求。其排量为64mL/r,额定工作压力35MPa,最大连续工转速5700r/min,最大间歇转速6300rpm,机械效率95%,容积效率97%。由式(2)可计算出该型马达的流量Q为329.9L/min。

式中,q为马达排量,ηv为马达容积效率。

该型马达的理论起始扭矩为10N·m/MPa,则在最大负载工况时,由式(3)计算出马达最大的实际工作压力p为32.2Mpa,小于额定工作压力,满足使用要求。

式中,ηm为马达机械效率。

为了降低系统的压力损失,减少系统发热,高精度快速控制马达转速,伺服阀应具有控制边压差小、精度高、滞环小、响应快等特点,因此选用Parker高精度高频响比例阀(DDV阀),型号为D91FPE52HA1VS00,该阀的公称流量为(单控制边压差5bar)450L/min,分辨率<1%,滞环<0.1%,阶跃响应时间@210bar:19ms,响应频率5%幅值@210bar:95Hz。为了减小对响应速度要求的影响,将伺服阀靠近马达安装。

图1 加油吊舱动力驱动系统原理图

2.3 液压源系统设计

本次地面驱动装置中的液压源采用大流量、高压力的油泵车,本文中仅就决定油泵车性能的关键部件——油泵和电机进行选型设计,而液压系统散热、污染度保证、液压系统安全装置和其他液压附件等不在此文中介绍,设计时按照《飞机地面液压油泵车通用规范》和《飞机液压系统及附件试验台通用规范》执行[10-11]。

为满足马达的运行需要,油泵产生的工作压力应大于32.2MPa,考虑容积效率和管路接头等损失(效率取80%),油泵的理论流量应大于413.4L/min。由于系统要求的油泵流量和功率较大,因此将液压源设计成由双电机-泵并联组成的系统,选用两台PV180型油泵,每台油泵标称输出压力为35MPa,额定转速为1450r/min,排量为180mL/r,参照式(2)可计算出每台泵的理论流量为261L/min,两台泵的理论总流量为522L/min,大于马达工作所需油泵提供的理论流量413.4L/min,满足设计要求。

电机的功率P电机即油泵的输入功率P泵,可由式(4)计算得出,为160.2kW。在上文系统设计时均考虑最大的负载和最低的效率,为了发挥电机的使用效能,选择额定功率为160kW的电机即可满足系统的使用要求,通过调研与分析,确定选用Y315L1-4B5型三相异步电机。

式中,p泵为油泵的标称输出压力,Q泵为油泵的理论流量,η为油泵的效率,取95%。

2.4 控制系统设计

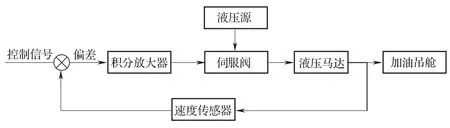

地面驱动装置的控制系统采用的是由伺服阀、液压马达、PI控制器、速度传感器等组成的闭环速度控制,可根据输入的转速指令和外部负载情况,实现自动调节系统压力和流量,从而得到与输入转速指令相对应的转速,控制系统原理如图2所示。

速度传感器为安装在马达上的非接触式磁传感器,输出信号为脉冲信号,且每转输出8个脉冲信号,计算每个脉冲之间的时间间隔即可计算出马达转速。经标定,速度传感器精度小于0.01%。考虑解算精度,转速传感器的精度小于0.5%。

PI控制器采集速度传感器信号,并将速度传感器值和控制信号值相减,得到误差信号,对误差信号进行PI计算,将计算值转化为伺服阀电流信号,伺服阀根据控制电流信号改变流量,控制液压马达的转速。

地面驱动装置要求输出转速控制在5000±100r/min,即精度为2%。为满足精度要求,必须将误差分布于各个部件,并且保证有一定的余量。液压部分主要考虑伺服阀精度,控制部分主要考虑转速传感器精度、算法精度、DA精度等。由于采用32位浮点计算,算法精度基本忽略,采用16位DA采集卡,精度为0.01%,系统的精度总和为0.61%,考虑信号干扰等因素,误差放大为理论计算的一倍,即1.22%,小于2%的技术要求,满足要求。

3 计算机仿真验证

AMEsim软件是一款由IMAGINE公司开发的用于机械液压复杂系统建模与仿真的软件,可为流体、机械、电气、电磁以及控制等工程系统提供良好的建模环境[12-13]。为验证地面驱动装置的设计可行性,采用AMEsim软件对液压马达系统的关键部件及控制方式进行仿真计算。为了简化模型,提高仿真速度,省略油滤、安全阀、单向阀等液压元件,组成小简系统,仿真计算模型如图3所示。设定管路通径32mm,长度20m,溢流阀压力33MPa,PI控制器P参数0.15,I参数0.003,考虑系统其他因素,设定伺服阀精度1%,其他系统参数依据上文各选型部件的指标设定。

图2 控制系统原理图

图3 液压马达系统仿真计算模型

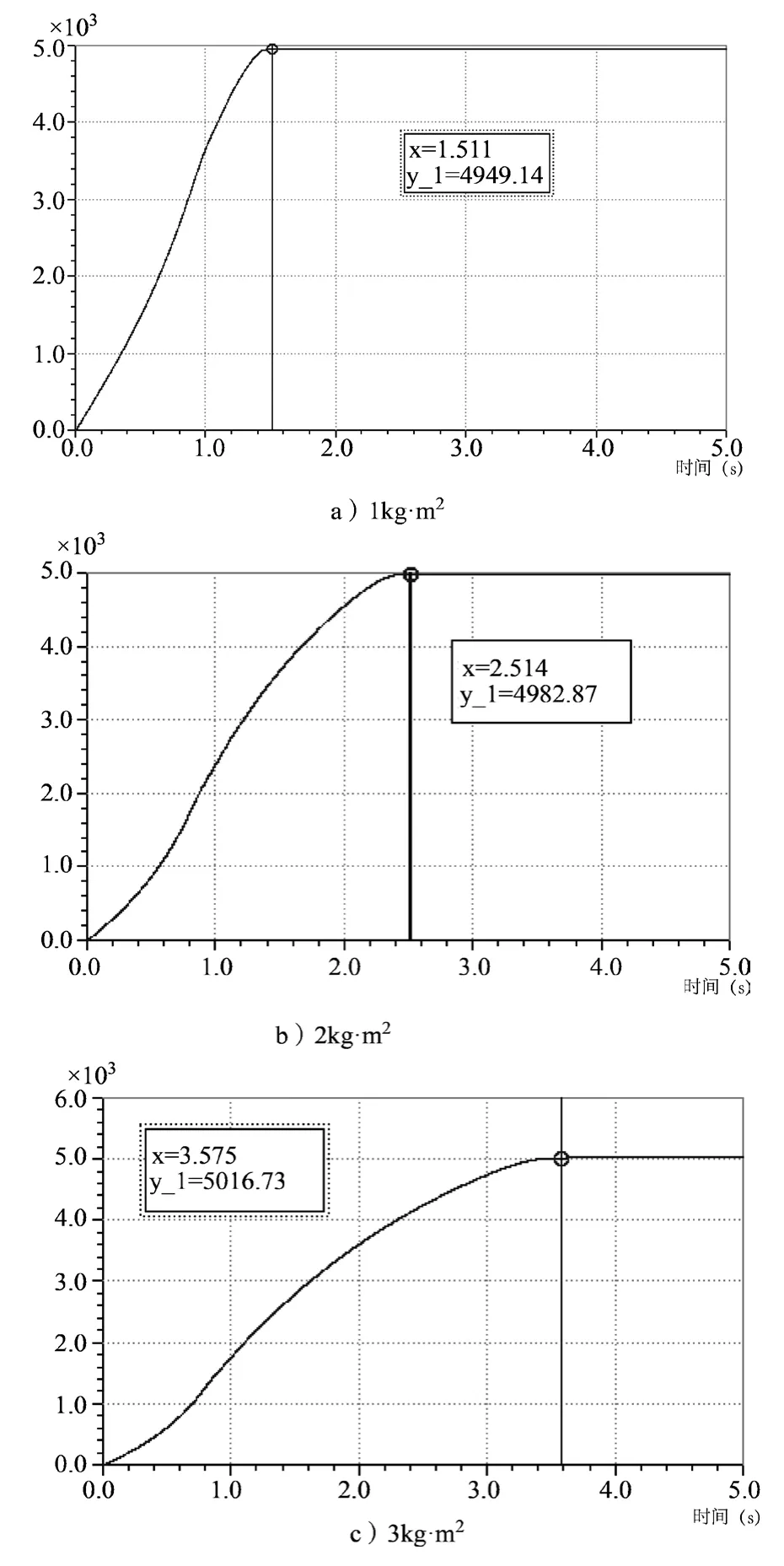

输入信号为5000r/min,分别选取 转 动 惯 量 为 1kg·m2、2kg·m2、3kg·m2的三个典型状态对系统仿真计算模型进行计算。马达转速随时间的调节曲线如图4所示,从中可以看出,从“I状态”到“II状态”调节的线性度较好,调节时间分别为0.8s、1.5s、2.4s,控制最终转速分别为4949r/min、4982r/min、5016r/min,控制精度和调节时间均满足要求。

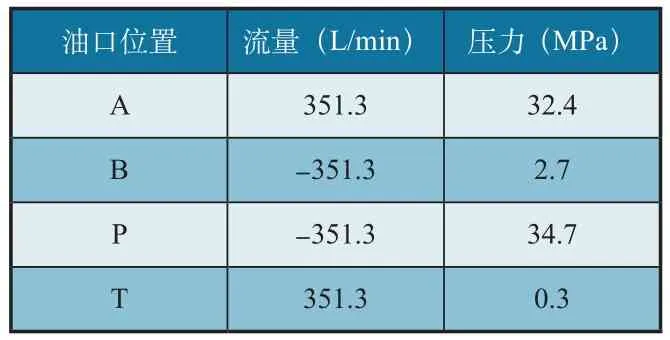

输出转速为5000r/min时,伺服阀各油口的计算数据见表1。从中可以看出,马达入口压力为32.4MPa,出口压力为2.7MPa,压力差小于马达的额定工作压力35MPa,马达流量为351.3L/min,考虑容积效率等因素(效率取80%)时,泵组需提供439.1L/min的流量,而泵组理论流量为522L/min,所以选择的泵组流量富裕。

4 地面测试验证

按照上文设计方案进行地面驱动装置的生产、组装和调试,然后在某试验中心进行了该装置和加油吊舱的对接测试试验。当设定PI控制器参数P=0.2,I=0.005时,从“I状态”到“II状态”的切换时间约为1s,调节时间过快。将参数修改为P=0.1,I=0.003时,从“I状态”到“II状态”的切换时间为2~2.5s,马达最终转速达到4950r/min,输出扭矩299N·m,系统供油压力为32MPa,流量334L/min,马达入口压力31.5MPa,出口压力0.8MPa,各项数据和仿真计算结果基本一致,说明该地面驱动装置的系统设计合理,液压部件等选型正确。

图4 不同转动惯量下马达转速随时间的调节曲线

表1 伺服阀各油口计算数据

5 结论

从计算机仿真和地面测试的结果可以得出,地面驱动装置的液压系统和控制系统设计合理,马达、伺服阀、泵组等部件选择正确,转速控制精度满足要求,状态转换时间可通过修正PI控制器参数来保证。按照本文设计方案研制的地面驱动装置满足技术要求,可以代替冲压空气涡轮驱动加油吊舱系统进行地面加油模拟试验。