基于ANSYS 分析的隔水导管回接设计优化

2020-04-11陈鹏飞倪益民

李 勇,陈鹏飞,倪益民,王 莉

(1.中海油能源发展股份有限公司边际油田开发项目组,天津 300452;2.中海油能源发展股份有限公司工程技术分公司,天津 300452)

1 项目概况

为确保渤海长期稳产的可持续性,针对探井、评价井进行井口回接作业,可大幅节省油气田开采成本,缩短建井周期。以渤海某油田两口评价井为例,开展相关回接技术研究,该油田水深13 m,进行过两口评价井作业,测试投产半年后,由于海域使用受限制原因,暂缓对该油田的开发,对其进行了永久性弃置作业。后期,该油田计划重启开发,为降低钻完井作业成本,更快捷的获取经济效益,计划在无井口平台的情况下,先期对评价井进行投产作业,待井口平台建造完成后,再进行井架安装。

为确保先期投产,需对已弃置井的各管柱进行回接作业,建立井口,其中,隔水导管回接作业尤为重要,需确保在无井口平台作业工况下,隔水导管依然保持良好的稳定性能。相较于有平台的隔水导管回接,无平台的隔水导管回接无导向槽进行扶正,工况更为恶劣。因此,针对隔水导管回接作业,本文利用ANSYS 软件[1,2]首先从整体上进行隔水导管强度与稳定性分析,基于整体分析结果,进一步针对隔水导管回接器进行局部构件的强度分析,最终得出回接器设计要求,指导回接器设计加工,更为稳妥的为现场作业提供技术支撑。

2 模型建立

2.1 物理模型

隔水导管处于海洋环境中,受到的载荷主要包括自重、顶部井口载荷、风载、冰载、海流载荷、海浪载荷等[3-11]。

对于导向孔在计算中采用以下假设处理:入泥段隔水导管可视为固定端。

根据评价井实际情况,建立隔水导管力学模型(见图1)。

图1 力学模型简化示意图

2.2 选择单元

原隔水导管所用材料为Q235B 钢,运用ANSYS软件构建隔水导管模型,需要采用两种管单元(PIPE59和PIPE20)进行组合建模。另外,为了分析回接器与隔水导管不同接触间隙时的受力情况,采用SOLID185实体单元进行三维建模。

2.3 施加约束与载荷

对已建模型进行网格划分之后,隔水导管底部施加全约束,采用未下入水下基盘模式,回接位置设置横向约束;施加风浪流、冰载及井口载荷(或考虑井口抬升(见图2)的横向载荷),整体施加重力,然后求解,获取最大等效应力、最大水平位移、最大弯矩等结果。

图2 井口抬升示意图

3 隔水导管强度与稳定性校核

3.1 边界条件设置

油田采用33″隔水导管,壁厚2″,钢级为Q235B,其最小屈服强度为235 MPa。本模型海面以上隔水导管长度为17.01 m,回接位置设置有2 m~10 m 的加厚段,加厚段包含回接器与隔水导管重叠段及回接器上部的加厚段,加厚段由于管单元仅适用于直径与壁厚的比值不小于10″的管柱,故加厚段最大壁厚3.3″,模型中加厚段设置为3″或3.3″壁厚,在模型底部施加全约束,回接处施加横向约束,井口为自由端。隔水导管具体载荷情况(见表1)。

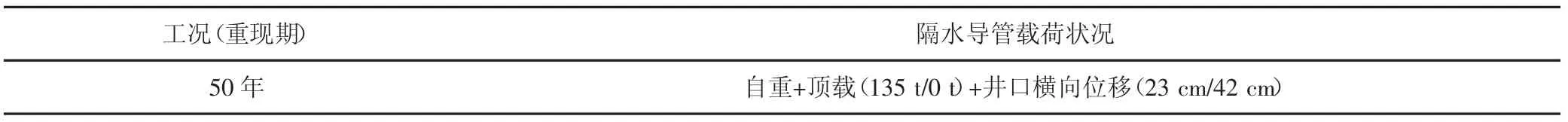

表1 载荷施加情况

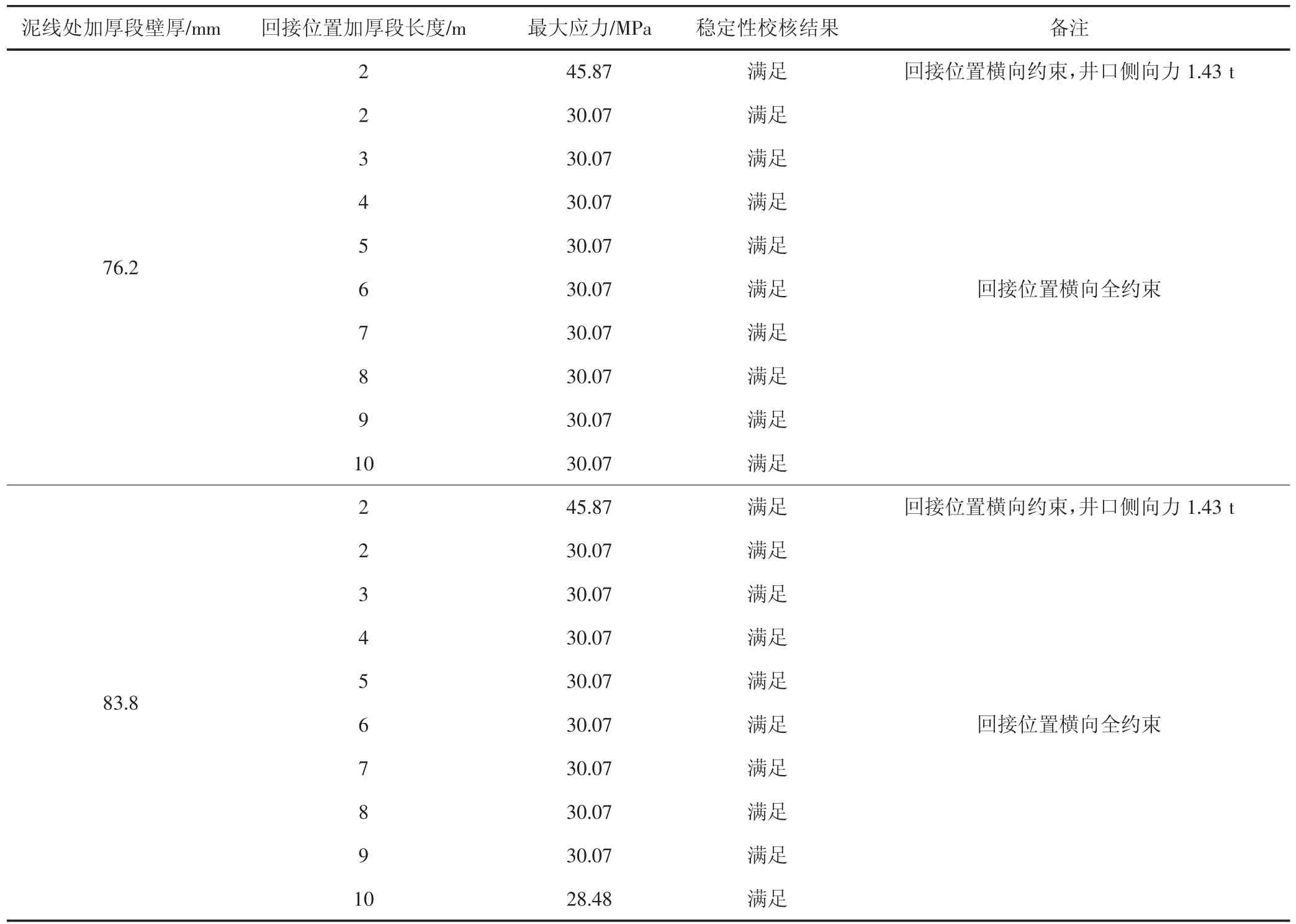

3.2 仿真结果(见表2、表3)

表2 50 年期海况隔水导管受力分析结果统计表(回接处加厚段壁厚76.2 mm)

表3 50 年期海况隔水导管受力分析结果统计表(回接处加厚段壁厚83.8 mm)

由表2、表3 可知,回接位置加厚段长度从2 m 增长到10 m 过程中,最大水平位移随之降低,最大等效应力与最大弯矩变化甚微。另外,加厚段壁厚越大,相同加厚段长度,其最大水平位移相对要小。尤其要注意,井口抬升工况可急剧增加隔水导管最大水平位移、最大等效应力与最大弯矩。

在进行隔水导管结构的静力分析之后,应对结构的强度和稳定性进行校核,以保证结构的安全,目前工程界采用许用应力法来校核。

3.3 强度校核

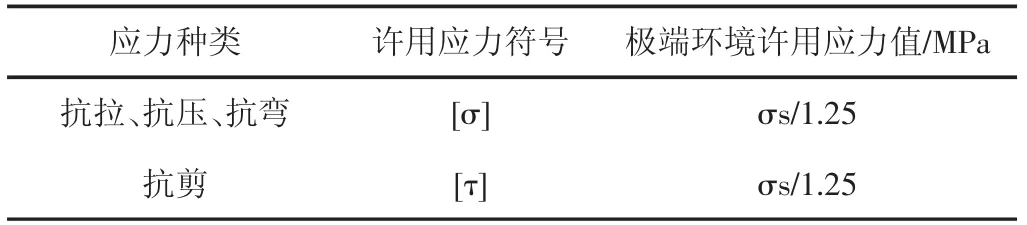

3.3.1 校核原则[12,13]按照中国海洋石油总公司《海上开发井隔水导管设计和作业规范》许用应力按下表选取,其中σs为钢材屈服强度,MPa(见表4)。

表4 许用应力取值

当圆管型构件的受力为轴向受拉或受压,并在两个平面内受弯,其轴向应力强度校核公式为:

表5 50 年期海况隔水导管强度校核结果

式中:σ-轴向应力,MPa;N-计算截面的轴向力,N;Mx、My-计算截面分别绕X 及Y 轴的弯矩,N·mm;A-圆管的截面面积,mm2;W-圆管截面的剖面模数,mm3;[σ]-强度许用应力,MPa。

3.3.2 校核结果分析 对隔水导管泥线处加厚且未下入水下基盘条件下隔水导管结构的等效MISES 应力分析,并进行强度校核(见表5)。

结果分析:从风浪流条件和冰载条件下的分析计算结果来看,Q235B 钢级33×50.8 mm 隔水导管在海况重现期为50 年时,回接位置加厚段(壁厚76.2 mm 或83.8 mm)长度从2 m~10 m 且未下入水下基盘,隔水导管强度校核满足油田的作业要求。

3.4 稳定性校核

3.4.1 校核公式 圆管形构件在轴向力和弯矩联合作用时,稳定性校核的公式为:

式中:σ-弯曲应力,MPa;N-计算截面的轴向力,N;Mx、My-计算截面分别绕X 及Y 轴的弯矩,N·mm;A-圆管的截面面积,mm2;W-圆管截面的剖面模数,mm3;[σc]-稳定性许用应力,取值为φσs;φ-整体稳定系数,对于圆管构件,则由下式决定:

当λ0≤时;φ=

当λ0>时;φ=

其中:λ0=,l-圆管长度,定位节点中心间距离,mm;D-圆管直径,mm;E-弹性模量,MPa。

3.4.2 校核结果分析(见表6)结果分析:从风浪流条件和冰载条件下的分析计算结果来看,Q235B 钢级33×50.8 mm 隔水导管在海况重现期为50 年时,回接位置加厚段(壁厚76.2 mm 或83.8 mm)长度从2 m~10 m 且未下入水下基盘,隔水导管稳定性校核满足油田的作业要求。

表6 隔水导管稳定性校核结果

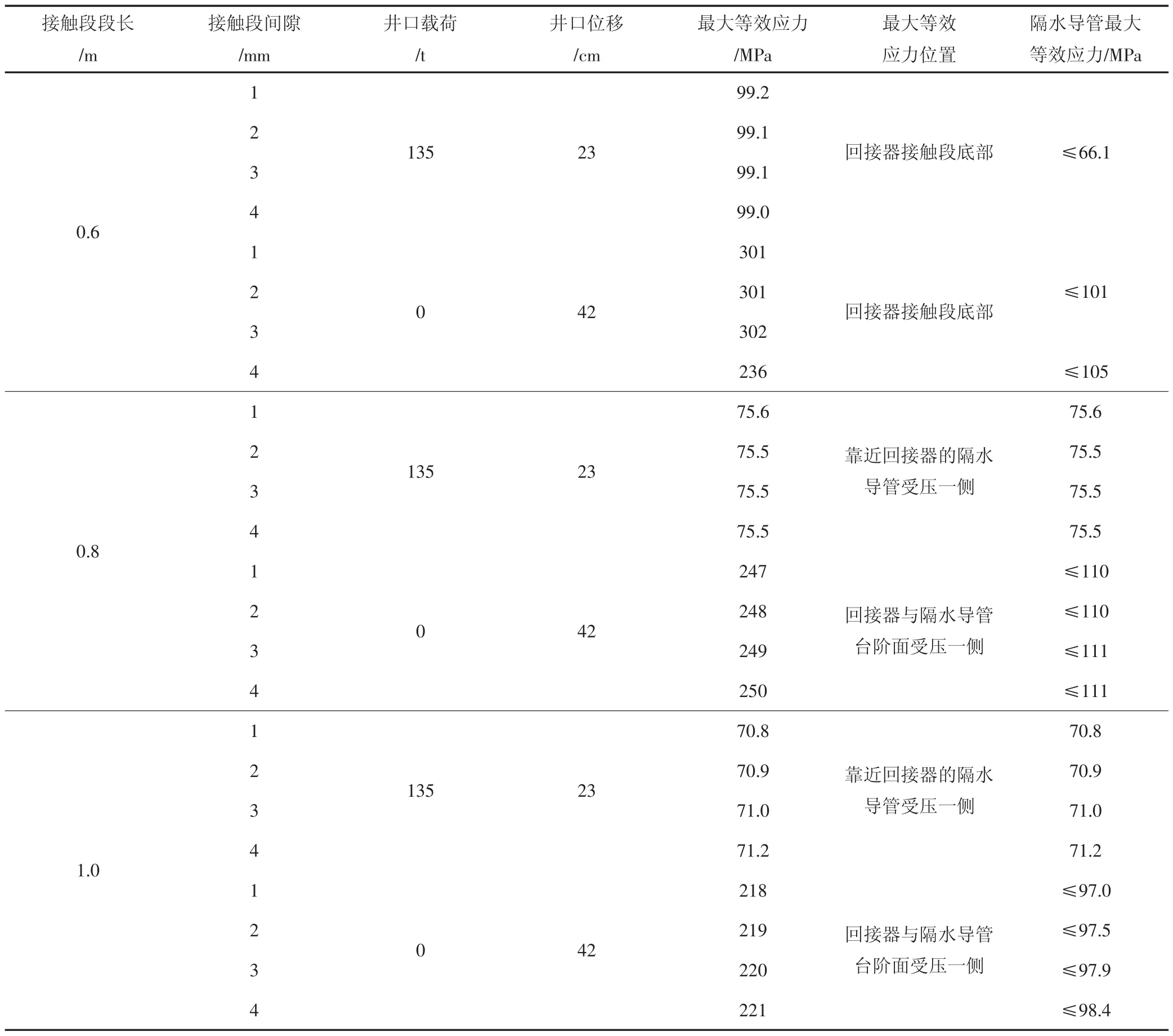

4 回接器受力分析

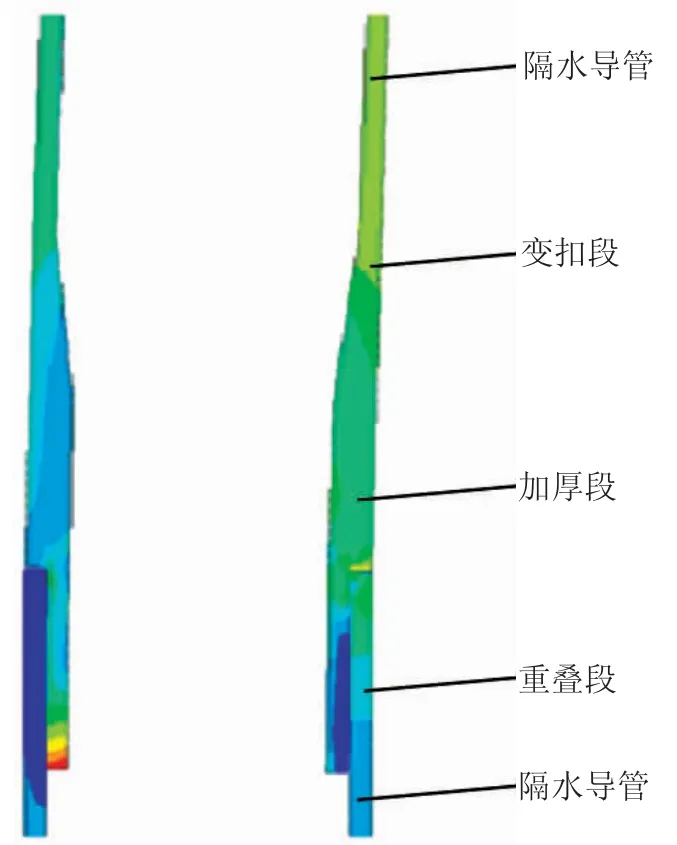

由于ANSYS 软件程序设计中,管单元适用范围的局限性,无法计算壁厚101.6 mm、外径838.2 mm 的回接器模型,因而采用实体单元建立相关模型,然实体单元无浪流载荷的相关设置,故基于未下入水下基盘泥线处加厚隔水导管模型,采用施加横向位移替代浪流载荷施加。假设仅考虑回接器重叠部分的接触段,忽略回接器重叠部分的密封段及卡瓦段,接触段分别按照0.6 m、0.8 m、1.0 m 设置,接触间隙从1 mm~4 mm 设置,非重叠段包括0.5 m 长、101.6 mm 厚的加厚段与0.5 m 长、101.6 mm 变50.8 mm 厚的变扣段(见图3)。

图3 回接器简化模型

油田采用33″隔水导管,壁厚2″,钢级为Q235B,其最小屈服强度为235 MPa。本模型海上以上隔水导管长度为17.01 m,底部施加全约束,回接处以下施加横向约束,井口为自由端。隔水导管具体载荷情况(见表7、表8)。

表7 载荷施加情况

由表7、表8 可知,在回接器模型重叠部位仅考虑接触段的情况下,随着接触段段长的增加,最大等效应力随之降低,同时最大等效应力位置从回接器接触段底部移动至靠近回接器的隔水导管受压一侧或回接器与隔水导管台阶面受压一侧。接触段段长为0.6 m,井口抬升状态下最大等效应力为302 MPa;接触段段长为0.8 m,井口抬升状态下最大等效应力为250 MPa;接触段段长为1.0 m,井口抬升状态下最大等效应力为221 MPa;故回接器需采用屈服强度较高的钢材以满足现场需求。

表8 最大受力情况分析表

5 结论

(1)回接位置加厚段(壁厚76.2 mm 或83.8 mm)长度从2 m~10 m 且未下入水下基盘,在考虑50 年期风浪流及冰载海况条件下,且井口受到135 t 顶部载荷或仅受井口抬升工况的侧向载荷时,隔水导管强度校核与稳定性校核满足油田作业需求。

(2)简化后回接器连接隔水导管三维实体模型,在回接器模型重叠部位仅考虑接触段的情况下,随着接触段段长的增加,最大等效应力随之降低。接触段段长为1.0 m,井口抬升状态下,回接器最大等效应力为221 MPa,故推荐回接器采用屈服强度较高的钢材。