前馈-串级模糊PID控制废液焚烧脱硫系统优化研究

2020-04-10申晔龙李明辉赵志军崔晨浩

申晔龙 李明辉 赵志军 崔晨浩

摘 要:针对无机盐废液浓度不同,在焚烧后产生的烟气含量波动范围大的问题,本文提出通过前馈控制来减少扰动对控制系统的影响,利用模糊算法提出模糊PID控制和串级控制来消除烟气脱硫单回路控制调节延迟问题,基于浙大中控JX-300XP软件设计了控制系统,对碱液进行调节,使烟气中的SO2控制在10 mg/m3,可以满足最新的烟气排放标准,提高了脱硫效率。

关键词:串级控制;模糊PID;前馈控制

中图分类号:TP273 文献标识码:A 文章编号:2096-4706(2020)01-0027-04

Abstract:There have different about the concentration of inorganic salt waste liquid,and the fluctuation range of flue gas content after incineration is large. Feedforward control is proposed to reduce the influence of disturbance on the control system. Fuzzy algorithm is proposed to eliminate fuzzy PID control and cascade control to eliminate flue gas desulfurization. The single-loop control adjusts the delay problem. Based on the Zhejiang SUPCON JX-300XP software to adjust lye makes the SO2 in the flue gas control at 10 mg/m3,which can meet the latest flue gas emission standards and improve the desulfurization efficiency.

Keywords:cascade control;fuzzy PID;feedforward control

0 引 言

化工企業在生产中会产生多余的含盐废液,针对该类无机盐废液处理困难的问题,多采用废液焚烧脱硫脱硝综合处理。脱硫是烟气与碱液在脱硫塔中发生中和反应,其中脱硫液pH值控制是提高脱硫效率的关键。常规PID控制器具有高可靠性和无静差等特点,但其参数难以整定[1]。在实际运行中,由于无机盐废液浓度不同,在焚烧后产生的烟气浓度波动范围较大,从而会导致脱硫过程中出现不确定扰动量大等问题。由于脱硫塔体积较大,脱硫过程中具有一定惯性,容易造成超调[2]。对于以上问题,提出前馈-串级模糊控制策略,建立烟气脱硫pH值控制系统[3]。将入口烟气量、入口烟气浓度等扰动因素检测,通过前馈控制器计算出吸收剂碱液流量来减少扰动对控制系统的影响。

传统PID控制器因其结构简单、稳定性好、工作可靠、调整方便等优点成为工业控制主要技术,当被控对象的结构和参数具有一定的不确定性,无法对其建立精确的模型时,采用PID控制技术尤为方便[3]。对于脱硫液pH值控制系统而言,其为非线性时变系统,不同时刻需要选用不同的PID参数,采用传统的PID控制器,很难使整个运行过程具有很好的运行效果,为此,在传统控制器中加入模糊算法,以克服传统PID参数无法实时调整的缺点。

1 控制流程及测试

系统正常运行时,由控制系统自动控制各个阀门,控制脱硫系统氢氧化钠碱液供给量,当烟气含量发生变化时能够自动调节。通过烟气分析仪检测进入脱硫塔的SO2含量以及用pH计检测脱硫塔管道脱硫液的pH值来控制吸收剂碱液的流量。

系统中的烟气来自无机盐废液经焚烧炉焚烧,经静电除尘器进入烟气脱白装置后流入脱硫塔。经过测试得到脱白装置的烟气温度为120~150 ℃,流量为15000 m3/h,SO2含量约为60000 mg/Nm3,烟气从脱硫塔底部进入,与脱硫塔下循环的亚硫酸钠溶液逆流接触,对烟气初步脱硫、降温、除尘后进入脱硫塔中循环与来自中循环槽15%的碱液逆流接触,经吸收填料脱除烟气中的SO2后进入脱硫上循环部分,在上循环部分与微碱性工艺冷却水接触,烟气温度降为55~65℃后经除雾器去除烟气中的水分,返回到脱白系统。

1.1 控制流程

脱硫循环槽底部安装有单法兰液位计,当液位低于设定值20%时新鲜水进水调节阀打开;当循环槽液位达到40%时开启碱液进口阀,中、下循环槽中碱液浓度达到15%时停止向循环槽内加碱液,上循环槽碱液pH值达到10.0~ 12.0时停止向上循环槽加碱液;当脱硫循环槽液位高于设定值85%时碱液外送调节阀打开。

在烟气洗涤过程中,为保证循环脱硫塔中吸收SO2后的中循环pH值能够达到8.0~9.0的要求,开启中循环泵和阀门给下循环槽供给碱液。中循环槽系统的补水由上循环槽经上循环管路和阀门获得,此时开启中循环补水泵及加碱系统保证中循环槽液位稳定使脱硫塔出口pH值稳定在8.0~9.0。当下循环系统中脱硫塔出口碱液pH值达到5.0~6.0时开启脱硫排液泵,当下循环槽液位稳定,pH值达到5.0~6.0时系统保持稳定。当中循环和下循环稳定运行时,整个脱硫系统稳定循环运行,可以通过调整中、下循环泵循环量以及上循环槽循环量和循环液pH值以保证脱硫塔出口SO2的含量达标。

1.2 控制系统测试

在整个脱硫控制系统中,系统中需要控制和检测的变量有烟气浓度、pH值、循环槽液位、碱液流量、循环泵的起停及控制阀的开关。浙江中控JX-300XP控制系统增加先进的DCS控制和设备管理功能,能对现场总线的智能变送器的参数设置等项目实现自动管理,达到了设备管理和过程控制的完美结合。JX-300XP控制站的电源、主控制卡、数据转发卡、模拟量卡和部分开关量卡均可按不冗余或冗余的要求配置。系统的电源、通信总线、主控制卡、通信接口卡、I/O卡件均支持1:1热冗余。一旦工作模块发生故障,能自动无扰切换到备用模块工作。本系统选用中控作为控制下位机,工程师站需安装AdvanTrol-Pro组态及监控软件用于工程设计、系统扩展或维护修改,操作员站用于完成过程监控任务。SUP2218机架式交换机用于工程师站和操作员站与主控卡的通讯。数据转发卡是控制站I/O单元(机笼)的核心,是主控制卡连接I/O卡件的中间环节。它一方面通过SBUS-S2总线和主控制卡通讯,另一方面通过SBUS-S1总线管理本机笼的I/O卡件。数据转发卡可以冗余配置,在冗余配置状态下,任意时刻只有工作卡进行实时数据通信,备用卡通过监听保证实时数据的同步。系统部分配置如表1所示。

在生产开机模拟中,与驻场运营人员配合,将仪表和控制系统投入运行,按照操作工艺规程所规定的程序测试。要依靠仪表指示数据进行工作或调整,如发现仪表失常,产生不规律数据,并经过实际观察确属仪表事故时,应立即通知仪表工及时修复,以防失控而发生事故。电动或气动操作机构失灵时,立即改用手动,并加强操作与联系。打开上循环槽、中循环槽、下循环槽中的项部人孔盖,开启上循环槽、中循环槽、下循环槽的工艺水进口阀,向各循环槽中加水,注意各循环槽液位。当循环槽液位达到60%液位时关闭各循环槽注水阀,使中循环槽碱液pH值为8.0~9.0。上循环槽液位20%~80%,中循环槽液位20%~85%,下循环槽液位20%~85%,其中主要工艺控制指标如表2所示。

模拟设置如下:常规控制目标是确保SO2去除效率不低于下限,经济目标是使运行电力消耗成本最小化。锅炉负荷在700 MW至1000 MW之间波动,排放指数的下限为98%,采样时间设置为1 s,测量pH和干扰量SO2波动。预测范围和控制范围均设置为200 s。经过控制测试得到SO2和碱液的pH变化图1。

从图1中SO2波动在串级控制下的动态曲线,可以看出SO2均低于设定上限10。模糊PID控制方案在锅炉负荷变化较大的情况下排放性能指标。结果表明,pH在6.5~7.0之间波动,通过将最佳pH值和设定值引入设计中,较低的pH值可以提高系统的经济性能。通过将pH值设置在6.8左右,不仅可以很好地跟踪SO2去除效率的设定点,而且可以满足经济目标,但设定点有一个下限,以确保基本的控制目标,去除SO2的效率是因为随着pH值的降低,SO2的吸收能力会减弱。

2 前饋-串级模糊PID控制

前馈控制能在扰动出现时及时进行控制,而不是等偏差发生后再进行控制,能更有效地消除扰动对被控参数的影响。相对于反馈控制来说,前馈控制是及时的,因此,对于时延大、扰动大而频繁的过程有着显著的效果[4,5]。模糊PID控制,即利用模糊逻辑并根据一定的模糊规则对PID的参数进行实时的优化,以克服传统PID无法实时调整参数的缺点。该算法寻优速度快、算法简单,本文在脱硫液pH值控制中,采用模糊控制对PID控制器的参数进行寻优,并加入前馈控制来调节pH值。

通过调节碱液流量来控制pH值,其控制器是PID控制,根据系统验证pH值控制的传递函数表示为图2。

传递函数的数学描述是对整个脱硫控制系统的动态特性描述,经过调节器偏差调节按照公式的规律调节控制变量,从而得到预期的输出信号。在该控制系统中前馈具有扰动、非线性和滞后性,对前馈控制选用模糊控制方法。输入变量有偏差e和偏差变化率ec,以控制量的变化值为输出,当干扰较大时,前馈调节器调节参数在变量出现偏差之前进行调整。模糊逻辑控制对非线性系统的控制有很强的适应性,其基本方法是从输入-输出数据中找出模糊规则,最终模糊系统将从模糊规则中产生。

进入脱硫塔SO2含量和流量都是变化的,因此将前馈分为SO2含量前馈和碱液流量前馈,模糊控制包括模糊化、确定模糊规则、解模糊等组成部分。脱硫塔管道中的脱硫循环液pH值由pH分析仪采集,确定当前距设定值中线的偏差e以及当前偏差和上次偏差的变化ec,根据给定的模糊规则进行模糊推理,最后对模糊参数进行解模糊,输出控制参数。

根据吸收塔pH值控制系统的特点,采用二维模糊控制[6]。pH值输入变量偏差e和偏差变化率ec,其对应的模糊语言分别为E、EC,以ΔKp、ΔKi和ΔKd作为3个输出变量。根据pH值控制精度要求,将输入量e、ec输出量ΔKp、ΔKi和ΔKd的模糊子集设为{负大,负中,负小,零,正小,正中,正大},记为{NB,NM,NS,ZO,PS,PM,PB}。ΔKp、ΔKi、ΔKd、e和ec都选三角隶属函数。模糊控制器设计的核心是模糊规则,它是根据前人的实践经验和技术知识整理总结得出的。本设计的模糊规范表示为:采用“if E and EC,then U”类型的控制规则。当输入量e和ec通过模糊化接口后转化为模糊量,然后根据模糊规则进行模糊推理,得到对应的整定值ΔKp、ΔKi、ΔKd,将其乘以比例因子再加上之前的PID参数值,通过叠加计算得出新的PID参数,则被控对象放大系数修正公式为:

选择额定工作条件作为满负荷条件下三个小时内受控变量和受控变量的平均值,然后基于阶跃响应数据,从线性确定额定模型。

3 模拟分析

本文在Matlab/Simulink软件中搭建了该控制系统的仿真程序,并与常规PID控制的仿真验证该控制系统的控制效果。

常规PID控制由P——比例、I——积分和D——微分三部分组成,kp、ki、kd分别为比例系数、积分系数和微分系数,在浆液pH值传递函数式(2)中PID初始值分别取为kp=2.047、ki=1.985、kd=2.630,浆液pH值初始设定为6.8。

在PID控制中加入前馈控制,其中包括SO2的含量模块和入口碱液流量模块,在脱硫循环槽中碱液的pH值按一定比例调制完成,当烟气含量增加时需增大碱液流量以消除烟气中的SO2含量。

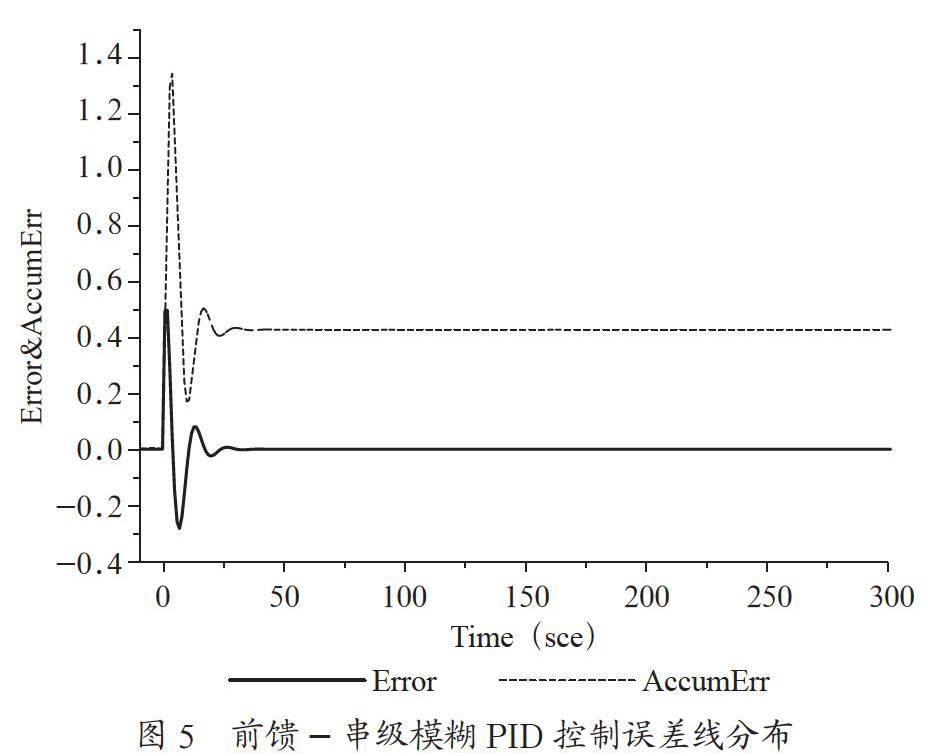

模型的准确性是可以接受的,该模型准确反映控制系统测量元件的动态特性近似趋势。在某些情况下动态偏差的原因可能导致以下事实:在计算吸收速率和化学反应速率时未考虑温度。本模拟设定运行时间为2500 s,得到动态对于常规控制和前馈模糊PID控制使用仿真结果如图3和图4所示,其中,PV1为主环测量值,SV1为主环设定值,PV2为副环测量值,SV2副环设定值,MV为手动值。

由图3可见,常规控制PID控制在700 s左右开始收敛,各项参数才趋于稳定,整个过程惯性大、上升时间长、快速性差、灵敏度差、超调量较小、阻尼较大。

由图4可见,前馈-串级模糊PID控制在50 s时达到稳定,时间短暂、衰减时间短、动作反应快、控制及时、消除余差、震荡迅速减弱。上升时间短,调节时间短,输入变量有偏差e和偏差变化率ec,由于控制量的变化快,控制有很强的适应性,对整个脱硫控制系统的动态特性更为合理,经过调节器偏差调节的规律控制调节变得更加容易,从而得到更加准确的输出信号。从运行条件来看,通过数学模型的仿真结果与现场数据的比较可以看出,数学模型可以很好地模拟系统的动态特性,表明模型具有高动态精度。常规控制设计的主要重点是模型是否可以很好地模仿动力学。本文基于可以基本描述烟气脱硫系统动态特性的非线性模型,确定了几个在不同标称工作点上的线性状态空间模型,从而提出了模糊切换定律来实现非线性系统的控制模型。

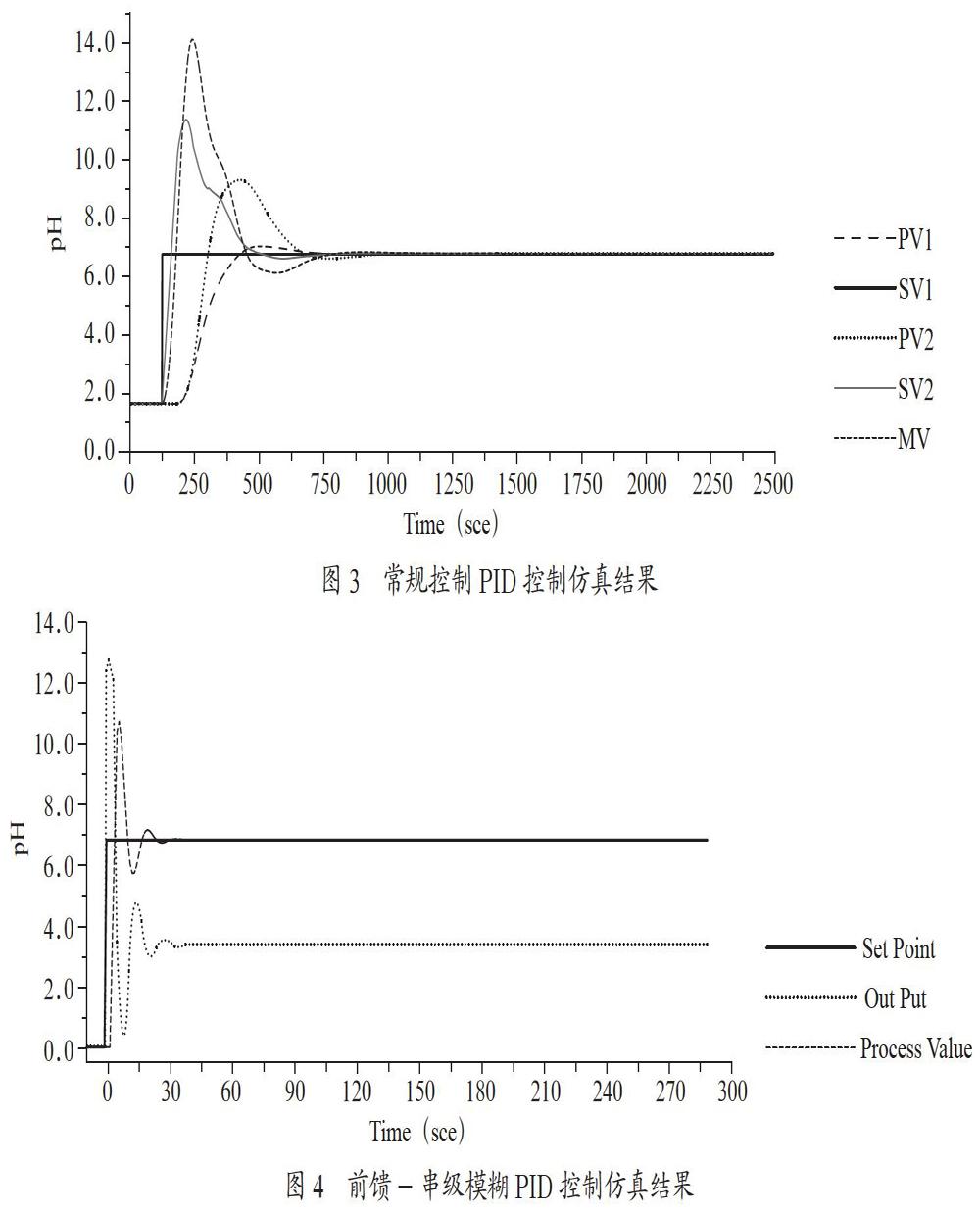

由图5误差线可知,前馈-串级模糊PID控制误差很快趋于定值,更接近于线性控制,这样便于脱硫塔作为脱硫系统的反应容器的控制,浆液和烟气的SO2和pH值也会得到准确的控制。由此可见,传统方案中由于难以确定的前馈信号(例如烟气中SO2量信号)会引起控制偏差和失配,而通过前馈-串级模糊PID方案中的预测模型可将SO2去除效率和pH值的稳态误差减弱为零。

4 结 论

本文实现了烟气脱硫系统的多目标优化控制。通过合理简化,提出了非线性数学模型,并通过现场数据进行了验证。在导出模型的基础上,采用多模态策略获得了前馈-串级模糊PID控制的預测模型。为了提高经济效益,提出了前馈-串级模糊PID控制策略优化方法。根据测试和模拟控制策略的性能来看,可以理论确定前馈-串级模糊PID控制的优势,前馈-串级模糊PID控制方案可以满足烟气脱硫系统的多目标优化要求,例如设定点跟踪和节能;脱硫塔是脱硫系统的反应容器,浆液pH值控制是烟气SO2控制的核心,在原有PID控制的基础上加入前馈控制以及模糊控制,将理论应用于实际,可以将SO2含量控制在10 mg/m3,可应用于环保项目实施。未来的工作将集中在将锅炉侧的关键参数引入前馈-串级模糊PID控制中,以进一步提高控制性能。

参考文献:

[1] 李瑞霞.模糊自适应整定PID控制设计及其仿真研究 [J].机械管理开发,2009,24(2):192-193.

[2] 张韬伟,卢垚,李斌.烟气湿式同时脱硫脱氮技术研究 [J].机械管理开发,2012(1):68-70.

[3] 王春生,徐艳阳,曹卫华,等.烧结烟气脱硫塔顶温度前

馈-反馈模糊控制策略 [J].中南大学学报(自然科学版),2012,43(8):3039-3045.

[4] 陈以,杨启伟.模糊Smith智能温度控制器的设计与仿真 [J].控制工程,2007(4):422-425+429.

[5] 华容,乙福翔,刘文祖,等.改进的预估模糊PID串级吸收塔pH值控制仿真研究 [J].新技术新工艺,2016(1):89-94.

[6] 马良玉,阎秦,王兵树,等.过热汽温内模自适应控制方案设计及仿真 [J].微计算机信息,2007(10):32-33+28.

作者简介:申晔龙(1992.08-),男,汉族,河南安阳人,硕士在读,研究方向:机械电子工程;通讯作者:赵志军(1993.03-),男,汉族,陕西咸阳人,硕士在读,研究方向:绿色能源应用。