燃煤锅炉氨水喷枪结构的优化设计

2020-04-10苟元勋薛永鸿

苟元勋,薛永鸿

(中国石油兰州石化公司化肥厂,甘肃 兰州730060)

中国石油兰州石化公司化肥厂有A、B、C 3 台煤粉锅炉装置,2014年3 台锅炉进行脱硝改造,采用“低氮燃烧+SNCR+SCR”联合脱硝技术,氨水作为还原剂。脱硝后,烟气中NOx不大于100 mg/m3,逃逸氨不大于5.0 mg/m3。

根据“低氮燃烧+SNCR+SCR”联合脱硝技术特性,在保证催化剂活性的特定温度范围内,SCR 技术可调整范围较小。锅炉日常运行过程中,通过调整分级配风,提高低氮燃烧效率,抑制热力型NOx生成;调整SNCR 系统氨水压力、氨水流量,强化氨水与烟气反应,降低烟气中NOx含量[1]。

1 脱硝系统运行现状

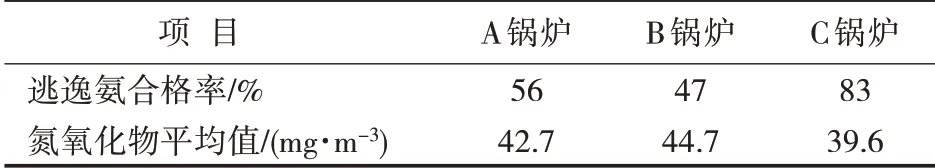

自2015年该化肥厂3 台锅炉分时段执行超低排放标准NOx≤65 mg/m3及二级冬防管控指标NOx≤50 mg/m3,均远低于原设计NOx≤100 mg/m3指标。为保证烟气NOx达标排放,采取增加氨水喷入量方式,降低烟气NOx。氨水投加量增加后,烟气逃逸氨增高,超出控制指标6×10-6,见表1。

表1 氨水喷枪3台锅炉逃逸氨数据

逃逸氨在空预器内(130 ℃左右)产生铵盐结晶,并粘附飞灰,造成空预器堵塞[2],影响空预器换热效果和流通性,给生产运行带来不利影响。烟气中逃逸氨频繁高于控制指标,反映出未参与还原反应的氨量增加,造成氨水过剩;若减少氨水喷入量时,烟气NOx含量高于控制指标。这说明烟气中的氨分布不均匀,存在局部氨过剩和不足现象。

2 原因分析

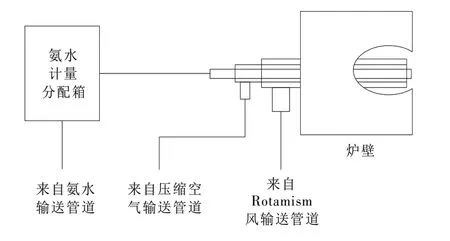

氨水喷枪加装在锅炉燃烧区上方,氨水被喷入炉膛,与烟气中NOx混合反应,达到降低烟气NOx目的。氨水喷枪为三轴设计,氨水经内管导入由喷嘴射出;由中层管导入的压缩空气加压加速雾化,并将氨水推进至烟气中心,强化反应;由Rotamix风对喷枪进行冷却保护,见图1。

图1 氨水喷枪结构

2.1 氨水喷枪有效喷流长度偏小

为了解氨水喷入炉膛内的实际情况,在维持压缩空气压力稳定的前提下,通过调整氨水喷枪前的球阀开度,观察氨水喷枪的有效喷流长度、氨水喷流的偏斜程度、压缩空气对氨水携裹能力。实验发现,大部分氨水喷入炉膛后,集中分布在炉膛深度的1/2 区域,导致氨水在炉膛内横向分布不均匀,靠近锅炉前墙位置的烟气接触过量氨水,而锅炉后墙烟气不能充分与氨水接触,氨水与烟气混合不均匀,导致烟气NOx还原反应不充分。

实验还发现,当加大氨水投加量时,氨水压力会有明显升高,喷流长度也会延长。但由于压缩空气压力恒定,压缩空气的携带能力有限,单个氨水喷流相对集中,与相邻氨水喷枪喷出的氨水不能有效重叠,形成反应盲区。

2.2 喷头雾化效果不佳

通过氨水喷枪喷流实验发现,增加喷氨量后,氨水喷枪喷出的氨水出现明显滴状雾粒,说明在增加氨水投加量后,氨水喷枪喷头通过量超出了其雾化的能力,氨水雾化效果变差,导致氨水与烟气反应效果差、逃逸氨升高。

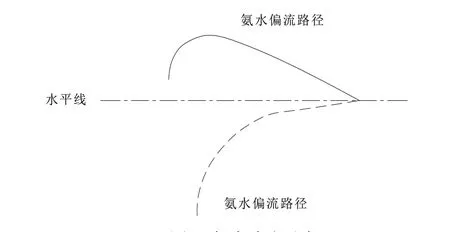

2.3 氨水喷枪喷流偏斜

脱硝系统用氨水喷枪为套管式组合结构,内管为氨水,中管为压缩空气,外管为冷却风。为确保氨水与烟气充分接触,氨水喷枪在安装中有微小的上顷角度,而部分氨水喷枪的安装受原有管线及框架影响,会出现水平方向安装的情况。现场试验发现,由于氨水内管缺少固定支撑,在倾角不明显或者水平安装的情况下,受重力作用,内管出现下倾现象,导致氨水喷流中心线与压缩空气中心线不一致,在氨水压力增加的情况下,容易发生氨水喷流冲出压缩空气包裹范围的情况,导致氨水在未经雾化携带的情况下,集中在锅炉前墙区域,因氨水分布不均匀而出现氨逃逸升高现象。

图2 氨水喷流示意

2.4 氨水喷枪拆卸维护困难

受炉膛内烟气局部扰动影响,烟气飞灰在氨水喷枪处积存,导致喷口局部堵塞,氨水不能正常雾化,沿喷口外沿滴落,引起逃逸氨升高,因此需要定期对喷枪氨水内管抽出检查,及时维护修复。由于氨水喷枪采用管卡连接,拆卸难度大,抽出内管对喷头更换,单支喷枪处理需时长约1 h,故障不能得到及时处理,导致逃逸氨频繁超标[3]。

3 解决措施

3.1 改变氨水喷头喷口孔径

针对氨水喷枪有效喷流长度偏小、雾化效果不佳的情况,通过调整氨水喷枪前球阀、进行氨水喷枪喷流实验,发现氨水喷枪压力提高至250 kPa左右,喷流长度、雾化效果均能达到相对理想的状态,在此基础上,氮氧化物、逃逸氨均有降低。

为消除人工调整误差,减少球阀在半开状态下的不稳定性,采用改变氨水喷枪喷头中心孔径的方式,对氨水进行限流。

通过使用不同中心孔径的喷头,现场试验观察其喷流情况,比对喷流长度、喷流宽度、合理重叠等因素,发现将氨水喷枪喷头中心孔缩由原设计2.0 mm 减为1.5 mm。氨水可有效覆盖烟气流通面积4/5 以上,可保证在垂直喷流方向上与烟气充分混合[4]。

3.2 对氨水内管设置支撑

针对氨水偏流问题,氨水喷枪氨水内管与压缩风中管之间压缩风通道的前部设置固定支撑,保证氨水管与压缩风管同心度一致。改进固定支撑后,压缩风在中管内分布更均匀,见图3。

3.3 改进氨水喷枪连接方式

由于氨水喷枪采用管帽和管箍组成的管卡连接,拆卸难度大,根据槽罐车装卸管线卡扣连接、方便拆卸的特点。建议氨水喷枪厂家,将氨水喷枪连接由管卡改为卡扣连接见图4。

图3 氨水内管加装支撑

4 效果验证

4.1 逃逸氨明显降低

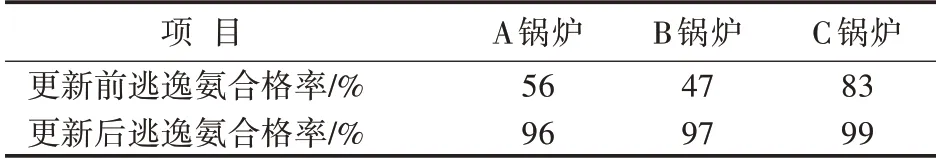

经过对氨水喷枪进行以上改进,在锅炉负荷、燃烧工况接近的情况下,使用新形式氨水喷枪后,喷氨量减少,烟气NOx更趋于稳定,烟气逃逸氨大幅度降低。在锅炉负荷、燃烧工况接近的情况下,更换氨水喷枪后氨水用量降低了约4 m3/d,且波动较小。说明更换氨水喷枪后,喷头的雾化效果更好,氨水与烟气反应更充分。氨水喷枪更新前后3台锅炉烟气数据对比见表2。

表2 喷枪更新前后3台锅炉烟气数据

由表2可见,结构优化后,合格率明显提高。

4.2 空预器堵塞减缓

氨水喷枪的更新,实现了降低逃逸氨的目的。同时也减缓了空预器列管及换热元件铵盐结晶情况,对氨水喷枪结构优化后,空预器可实现与锅炉检修周期同步清理,未再发生因空预器列管堵塞导致停锅清理的情况[5]。

4.3 氨水喷枪维护方便

原氨水喷枪抽出再回装,需2 个人配合,每支喷枪需1 h 左右。将管卡改为拉环卡扣后,1 人即可完成,每次约15 min,避免了逃逸氨连续超标。

5 结束语

(1)喷枪优化后,在相同投煤负荷且保证NOx排放合格基础上,每日氨水量比更换前降低30%~50%,逃逸氨比更换前大幅降低,数据更稳定。

(2)喷枪结构优化后,减缓空预器列管及换热元件铵盐结晶,有效减少空预器列管堵塞情况。

(3)喷枪结构优化后,采用拉环卡扣的快速接头,方便拆卸和清理维护。