基于SimHydraulics的某飞机起落架液压系统建模与故障仿真

2020-04-10

(中国民用航空飞行学院新津分院 直升机飞行技术与安全运行重点实验室,四川 新津 611431)

引言

起落架收放液压系统作为飞机的关键部件之一,其功能是为起落架的收起、放下以及锁定提供源动力,实现飞机的正常起飞、着陆以及停放。由于起落架收放液压系统结构复杂、液压部件制造精度及系统运行灵敏度较高,各液压部件随系统运行时间的增加,各部件性能逐渐下降,故障率增加,系统总体性能及效率趋于降低,其工作状况对飞机起飞、着陆的安全性与可靠性影响较大。通常起落架收放液压系统的故障具有一定的耦合性与隐蔽性,很难通过简单的观察判断故障的准确位置与原因,排故时间长、效率低。

运用计算机仿真技术对液压系统进行故障仿真,分析系统典型故障现象及可能原因,可有效了解系统工作状况,降低系统排故时间。文献[1]采用AMESim仿真软件对某支线客机起落架收放系统进行建模,对系统的正常收放过程进行了仿真,研究了系统中液压元件参数性能变化对起落架收放性能的影响,分析了其主要故障模式及原因。文献[2-5]对飞机起落架收放液压系统开展相关研究,利用仿真软件对起落架收放液压系统故障进行仿真,分析系统典型故障的类型及成因,均获得了令人满意的结果。但由于研究的针对性不强,大部分研究仅停留在理论计算与分析,且仿真参数的设置过于理想化,仿真结果与真实情况存在一定差距,未投入工程应用,其实用价值不大。

本研究针对某在役飞机起落架收放液压系统的结构、工作原理以及作动筒载荷实际工况进行全面分析基础上,采用SimHydraulics软件搭建系统各部件物理仿真模型。通过设置系统相关部件参数,建立系统故障模型并进行模拟仿真,并根据系统在实际运行过程中出现的一些典型问题预设类似的故障模式,分析不同故障状况下作动筒活塞杆的运动仿真结果以及对起落架收放运动的影响。通过故障仿真,使飞行员提前了解不同类型的起落架液压系统故障现象以及对起落架收放性能的影响,有助于降低飞行训练风险,提升飞行员对起落架液压系统故障的综合判断与应急处置能力。通过故障仿真也可以为起落架收放液压系统的故障诊断提供样本,为机务人员排故提供参考。

1 起落架液压系统组成及工作原理

1.1 起落架收放液压系统组成

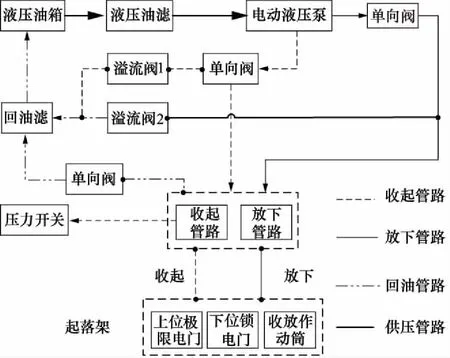

某飞机起落架收放液压系统主要由电动液压泵、作动筒、液压油箱、调压活门、电磁换向阀以及应急释放活门等部件组成,如图1所示。液压泵与油箱为一体式结构,液压泵与刹车系统独立,仅对起落架的收放提供驱动力。起落架收放液压控制系统为2个相对独立的电气控制单元,分别控制对应的电磁线圈和传感器,通过改变液压泵的旋转方向分别向起落架收放管路注入高压油液,驱动作动筒活塞杆伸缩,实现起落架的收放动作。

1.2 起落架液压系统工作原理

当飞机准备着陆进入下滑通道后开始放下起落架,飞行员将位于驾驶舱仪表板上的起落架收放手柄扳至放下位,继电器控制电动液压泵电机逆时针转动,电磁换向阀门作动,高压油液通过单向阀注入起落架液压作动筒放下管路,作动筒活塞杆伸长,带动起落架放下、锁定,当起落架的3个下位锁位置传感器全部被触发,液压泵停止工作,完成起落架的放下动作。

图1 某飞机起落架液压系统组成结构

当飞机起飞离地面至安全高度后,飞行员将起落架控制手柄扳至收上位,电动液压泵电机顺时针转动,高压油液通过单向阀进入作动筒收上管路,作动筒活塞杆缩短,带动起落架收起,当起落架的3个上极限位置传感器全部被触发以及系统收上管路压力达到(12.41±0.69)MPa时,液压泵停止工作,完成起落架的收上动作。由于某飞机起落架无上位锁定机构,起落架通过作动筒管路的液压力保持在收上位置,当收上管路的液压力降至(2.07±0.69)MPa时,液压泵将启动,再次建立系统压力。

起落架应急收放系统是通过打开应急释放活门,使起落架各液压管路连通,起落架通过自身的重力或在复位弹簧辅助放下并锁定。本研究仅讨论起落架液压系统正常收放时的工况,某飞机起落架收放液压系统工作原理见图2所示。

2 建立起落架收放液压系统数学模型

2.1 液压系统建模及参数设置

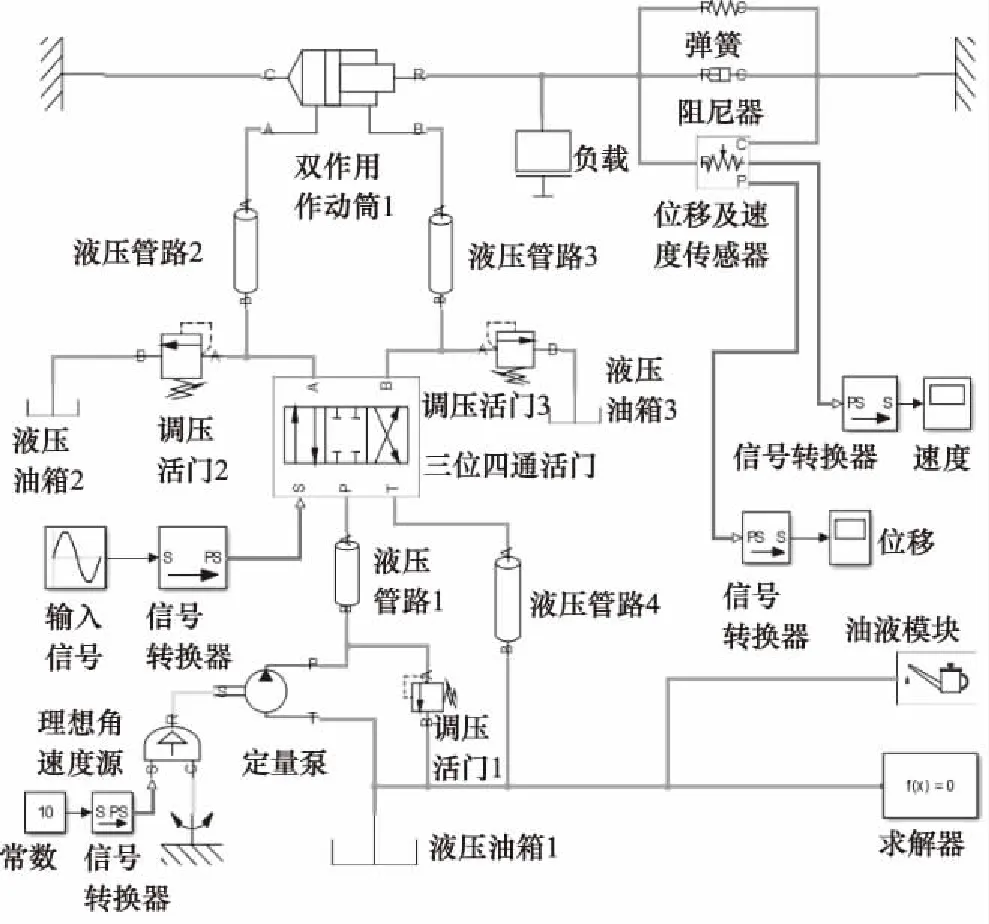

采用SimHydraulics软件提供的液压仿真模块组搭建某飞机起落架收放液压系统仿真模型,每个仿真模块对应真实的液压部件,直接构成系统物理模型。在参数模式下为每个模型设置参数,同时在作动筒模型中加入位移以及速度传感器以方便观察系统管路内执行机构的运动状况,其建模过程简便,仿真结果输出直观[6]。

由于某飞机的3个液压作动筒结构相似,工作原理相同,构建的某飞机起落架收放液压系统仿真模型做了部分简化,不考虑应急收放系统及轮舱机构的收放状况,仅对其中一个液压作动筒的工作流程进行建模。某飞机起落架收放液压作动筒仿真模型如图3所示。

图2 起落架收放液压系统工作原理图

图3 某飞机起落架液压系统单作动筒工作仿真模型

2.2 系统参数设置

系统仿真模型搭建完成后,根据系统各部件实际尺寸及工况为每个模型设置参数。

(1) 输入信号模块,在实际飞行过程中,起落架的收放由飞行员操纵起落架电门开关,液压泵产生液压力驱动作动筒活塞杆的伸缩,实现起落架的收放[6]。

采用SimHydraulics提供的正弦波信号源模拟起落架的收放控制信号,起落架选择活门为三位四通电磁阀,通过控制三位四通活门的开关顺序,模拟起落架收起与放下管路的切换。

(2) 液压驱动模块,通过常数模块设置定量泵的额定转速188 rad/s,额定压力为16.55 MPa;调压活门1,2,3的开启压力分别为20.69, 3.45, 12.41 MPa。

(3) 油液模块中选择液压油类型为Fliud MIL-F-5606,油液中的空气含量为0.5%。求解器模块设置为ode15s(stiff/NDF),变步长,仿真时长为10 s。

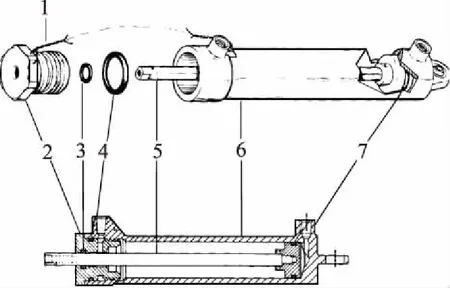

(4) 作动筒模块,作动筒模块为典型的双腔单杆液压缸模型,如图4所示。设置双作用液压缸的无杆腔端活塞面积为2.8×10-4m2,有杆腔端活塞面积为2.1×10-4m2,活塞全行程为0.173 m,弹簧的弹性系数为1×103N/m,阻尼器的系数为1.5×104N/(m·s-1),液压管路1,4的内径及长度分别为7×10-3,0.5 m;液压管路2,3的内径及长度分别 7×10-3,1.6 m。

1.安全保险丝 2.堵盖 3、4、7.密封圈5.活塞驱动轴 6.作动筒缸体图4 液压作动筒机构分解图

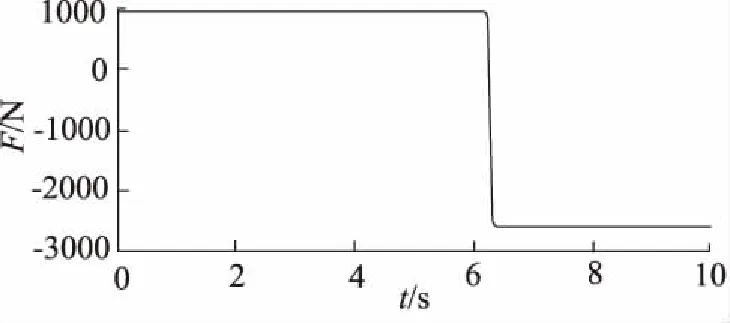

(5) 负载模块,作动筒活塞杆驱动起落架的伸长与收缩,作动筒的载荷大小对整个起落架收放系统的性能指标和参数影响较大。在起落架收放过程中,作动筒承受的载荷主要来自起落架的质量力、气动阻力、惯性力以及摩擦力等[8]。

作动筒承受的总载荷为上述各情况引起的载荷之和,受飞机的上升或下降速率、飞行姿态以及高度等参数的影响,总载荷大小及方向时刻处于动态变化之中,其计算过程较为复杂。经查阅某飞机起落架收放相关飞行参数,并参考文献[9]中关于飞机起落架收放液压系统的载荷状况分析方法,估算出某飞机主起落架在收起与放下过程中作动筒的载荷均值约为300 N。

2.3 仿真及结果分析

基于图3的仿真模型,系统参数设置完成后,开始对液压系统进行仿真。主起落架作动筒活塞杆的位移、运动速度以及负载力仿真曲线分别如图5~图7所示。

图5 作动筒活塞杆位移仿真曲线

图6 作动筒活塞杆运动速度曲线

图7 作动筒活塞杆负载曲线

由图5可知,活塞杆的初始伸长量为0,在经历大约3.1 s后,活塞杆运动至最大位移处;在6.3 s时起落架由放下转换至收起状态,作动筒活塞杆开始逐渐退回,在8.7 s时起落架完全收起,历时2.3 s。起落架的放下时间相比收起时间略长,这与某飞机起落架实际收放工况完全相符。

图6显示,当放下主起落架时,活塞杆的初始运动速度由0直接增至0.053 m/s,随后逐渐降低至0.05 m/s,大约经历3.1 s后,活塞杆停止运动,此时起落架处于完全放下状态;当主起落架转至收起状态时,活塞杆的初始运动速度为0.075 m/s,随后略有降低,在经历2.3 s后,活塞杆退回初始状态,此时起落架处于完全收上状态。

由图7可知,作动筒活塞杆在伸长状态时的负载力约为1000 N,退回状态的负载力约2600 N,且在液压泵停止工作后,液压管路内的液压力保持不变。

图5~图7清楚的反映主起落架作动筒活塞杆的位移、运动速度以及负载变化趋势,该趋势符合某飞机起落架收放液压系统的运动规律。

2.4 仿真结果验证

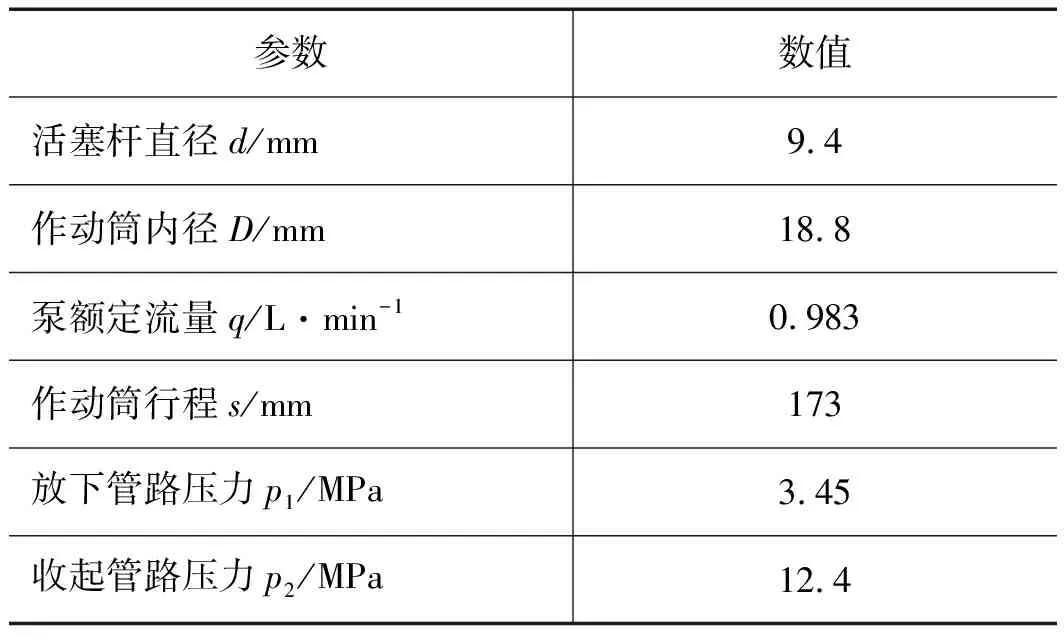

参见某飞机及其液压系统操作手册,起落架收放液压系统主要部件参数如表1所示。

表1 起落架收放液压系统主要部件参数

通过表1给出的相关参数,根据液压系统工作原理,可以计算出起落架收放过程中作动筒活塞杆的运动速度、运动时间以及所推动的负载力。

起落架处于放下状态时,高压油液进入作动筒无杆腔,作动筒活塞杆的运动速度、推力以及运动时间计算方程分别如下所示:

运动速度:

(1)

推力:

(2)

运动时间:

(3)

式中,ηm为作动筒的机械效率,取值0.95;ηv为作动筒的容积效率,取值0.92。

起落架处于收上状态时,高压油液进入作动筒有杆腔,其推力、运动速度以及运动时间计算方程分别如下式所示:

运动速度:

(4)

推力:

(5)

运动时间:

(6)

通过上述计算可知,理论状态下的仿真与计算结果基本一致,符合某飞机起落架收放液压系统在完全收上时间不超过10 s,所有起落架放下并锁定时间不超过15 s的限制要求。表明系统仿真模型建立正确,可以用于模拟系统故障。

3 液压系统故障仿真

某飞机起落架收放液压系统在实际应用中出现多起因管路堵塞、系统泄漏、油液混入过量空气、油液劣化变质等原因造成的起落架收放时间延长、收上液压管路压力无法保持,甚至出现起落架无法正常放下的典型故障。本研究采用SimHydraulics软件对系统几类典型故障进行仿真,分析不同故障状态下作动筒活塞杆的位移特征曲线以及对起落架收放性能的影响。

3.1 管路堵塞

液压系统中大部分故障是由油液污染引起的,而油液污染所造成的典型故障是各种管路堵塞[10]。通过设置不同的管路内径模拟系统管路堵塞故障,内径越小,堵塞越严重。将系统管路3的内径分别设置为0.007, 0.004, 0.002 m,通过仿真观察不同堵塞情况下作动筒活塞杆的位移变化状况,仿真结果如图8所示。

图8 不同堵塞状况下的作动筒位移曲线

从图8可知,随着作动筒收起管路的堵塞程度增加,活塞杆的正反向运动速度趋于减缓,表明系统的运动速度在管路堵塞时下降较为明显。管路堵塞对起落架放下速度的影响明显大于收起状态,这是由于起落架在放下过程中液压管路压力较小,油液流量变化较大的缘故。

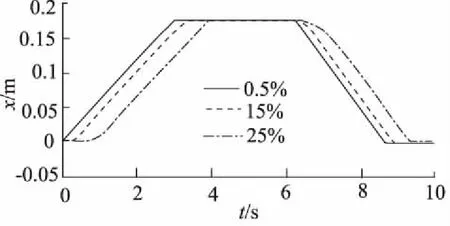

3.2 油液空气含量过度故障

在仿真模型中设置不同的油液相对空气含量,正常状况下油液相对空气含量为0.5%,数值越大,表明油液中的空气含量越高。将Fliud MIL-F-5606液压油的相对空气含量分别设置为0.5%, 15%以及25%,通过仿真计算观察不同相对空气含量下活塞杆位移的变化,仿真结果如图9所示。

图9 油液中不同空气含量下活塞杆位移曲线

由图9可以看出,随着油液中混入的空气含量不断增加,作动筒活塞杆的运动速度趋于减缓。表明系统油液中较高的相对空气含量造成起落架的收放运动速度变慢、效率降低,收放时间增长。因此,在系统注油时应动作缓慢并注意排气,尽可能减少油液的空气混入量。

3.3 系统内漏故障

系统内漏是液压系统较为常见的典型故障之一,且内漏故障不易排查,需借助设备进行检测和排查,隐蔽性较强,危害性较大。内漏通常是由于系统内胶圈、封严等密封件的磨损、老化等原因造成的。通过设置仿真模型中三位四通电磁活门的泄漏参数,观察活塞杆在不同内漏情况下作动筒活塞杆的位移变化曲线,仿真结果如图10所示。

图10 系统不同内漏状况下的活塞杆位移曲线

由图10可以观察到,在系统出现轻度内漏时,活塞杆的运动速度无显著变化,随着内漏面积的进一步扩大,活塞杆的运动速度开始逐渐变慢。这是因为在系统出现轻度内漏时,液压泵的供油量一定程度上弥补了系统的内漏,使得活塞杆的运动速度无明显变化。当系统出现严重内漏时,液压泵供油能力不足,无法建立正常的油液流量,系统内油液压力进一步降低,表现为活塞杆运行速度迟缓,起落架收放时间延长。

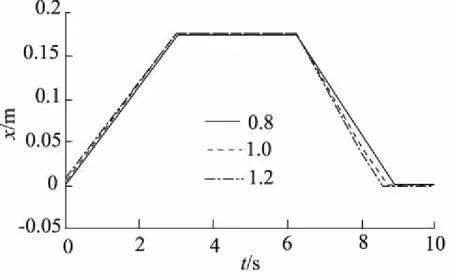

3.4 油液劣化变质故障

系统工作中油液不可避免的受到蒸发、氧化、污染等状况,极易造成油液化学性能下降,导致油液劣化变质,变质后的油液黏度明显降低。油液黏度系数越小表明油液的黏度越低,油液黏度将直接影响系统作动筒活塞杆的运行速度和效率[11]。设置Fliud MIL-F-5606液压油的黏度降额因子参数为0.8, 1.0和1.2,对应的黏度系数分别为6.3, 7.9, 9.5。观察油液黏度变化对活塞杆工作性能的影响。仿真结果如图11所示。

图11 不同油液黏度系数下活塞杆位移曲线

由图11可知,油液黏度变化对系统作动筒活塞杆运动速度影响较小,随着油液黏度系数的减小,活塞杆运动速度出现缓慢的下降趋势。这表明随着油液黏度系数的减小,系统的密封性能下降、内漏增加,使得活塞杆运行速度出现一定的下降趋势。

仿真结果表明:随着油液黏度的下降,活塞杆的运动速度缓慢下降,且对起落架收起过程的影响明显大于放下过程。

4 结论

(1) 基于MATLAB/Hydraulics构建的某飞机起落架收放液压系统仿真模型,根据系统实际状况设置仿真参数,该模型反映了某飞机起落架液压收放系统的工作状态,仿真结果与系统实际运行工况一致;

(2) 系统管路堵塞越严重,起落架收放到位所需的时间越长,正常放下的时间为3.2 s,收上的时间为2.4 s,当管路堵塞达到70%时,起落架的放下时间增加至5.2 s,超出了维护手册的规定值。管路堵塞对起落架放下速度的影响明显大于收起状态;

(3) 系统油液的空气含量越大,起落架收放的运动速度越慢,当油液中的相对空气含量达到25%时,起落架的放下时间为4.0 s,超出正常值0.8 s。若系统油液空气含量较高,可通过顶升飞机,多次操纵收放起落架,尽可能排出系统油液中多余的空气;

(4) 轻度的系统内漏对起落架收放所需时间影响较小,随系统内漏面积增加,起落架收放所需的时间越长。通过仿真结果可知,当内漏面积达到1e-08 m2时,起落架放下时间为3.6 s,超出正常值0.4 s;

(5) 系统内油液黏度的变化对起落架收放时间影响较小,随着油液黏度系数进一步的减小,起落架的放下时间基本不变,收上时间略有增加;

(6) 通过故障仿真,飞行员熟悉并掌握不同类型的液压系统故障现象以及对起落架收放性能的影响,进一步增强了飞行员对液压系统特情处置的能力。机务人员也通过故障仿真清楚的了解液压系统故障发生的机理,为故障的诊断和预防提供了参考依据。