长短叶片泵轮对液力变矩器性能改进的研究

2020-04-10

(1.河南新飞纪元节能科技股份有限公司, 河南 郑州 450004;2.华北水利水电大学 乌拉尔学院, 河南 郑州 450045; 3.河北工程大学 水利水电学院,河北 邯郸 056021)

引言

双涡轮液力变矩器是工程机械、车辆等传动系统的核心部件[1],由泵轮、一级涡轮、二级涡轮和导轮4个元件组成,运行工况变化范围大,各元件之间相互干扰,内部流场十分复杂,液力变矩器性能取决于各元件的性能优劣与配合[2-3]。CFD技术是液力变矩器流场预测一种有效手段[4-6],便于对单个元件进行分析,有针对性的进行改进。用CFX对YJSW315双涡轮液力变矩器配备长短叶片泵轮的情况进行计算[7-9],统计不同转速比工况的性能曲线,并与原液力变矩器进行对比分析,长短叶片泵轮有效改善液力变矩器性能,提升效率。统计对比各元件性能,泵轮增加短叶片后能提升效率、内部流场更为均匀,长短叶片泵轮有利于一级涡轮性能的提升,拓宽一级涡轮高效区范围并增加输出扭矩。将长短叶片泵轮用于双涡轮液力变矩器具有一定的理论研究意义和工程应用价值。

1 模型网格划分与数值计算

1.1 模型网格划分

原YJSW315双涡轮液力变矩器(以下简称0#模型)包括泵轮、一级涡轮、二级涡轮和导轮4个元件,具有长短叶片泵轮的YJSW315双涡轮液力变矩器(以下简称1#模型)其泵轮长叶片和短叶片数量相同,短叶片靠近长叶片吸力面出口处,其它元件保持相同。0# 模型泵轮为直纹面,1#模型泵轮为空间扭曲面并对出口吸力面切割,如图1所示。使用TurboGrid将单周期计算域划分六面体网格,计算1#模型i=0.519时效率η,单周期网格数为112万,204万,318万时差异在0.01%,网格数量满足无关性要求,如图2所示。

图1 模型与网格划分

1.2 模型数值计算

1) 计算设置

基于CFX对模型进行稳态计算,选择SST湍流模型,时间步长为0.0001 s,最大残差达到0.001为收敛条件,并使用各进口元件流量差值及扭矩和是否接近于0为辅助判定条件,最小计算步数为1500步,单周期计算域交界面均选择冻结转子并根据叶片数量设定交界面啮合角,壁面为无滑移,8#液力传动油密度为870 kg/m3,85 ℃时动力黏度0.00696 kg/(m·s-1),以临近工况计算结果为初始条件,各元件转速根据设计工况分别设定。

图2 网格无关性验证

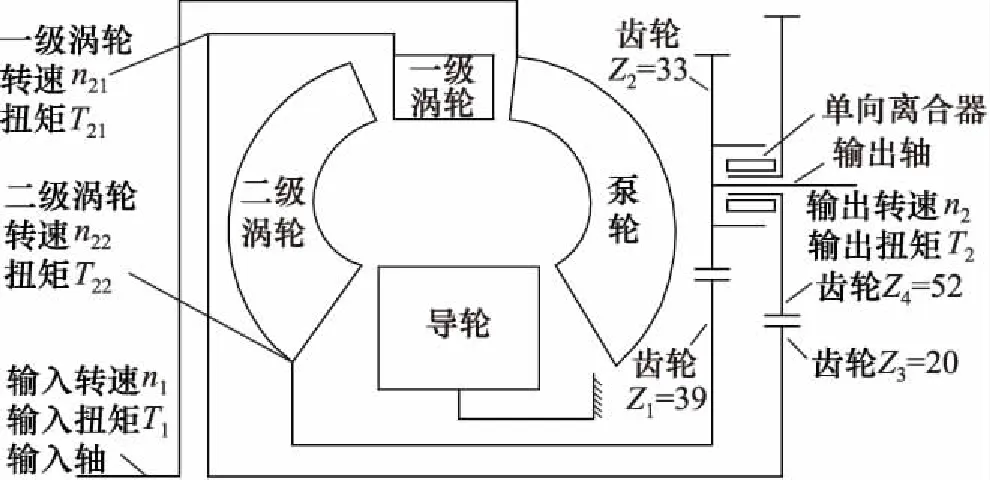

泵轮转速约为2000 r/min,不同工况略有差异,一/二级涡轮转速和扭矩需根据原理图中关系计算,如图3所示,转换点工况前:

n21=n2·Z4/Z3,

n22=n2·Z2/Z1,T2=T21·Z4/Z3+T22·Z2/Z1

转换点工况后:n22=n2·Z2/Z1,T2=T22·Z2/Z1,n21根据T21接近0为判定条件进行试算。

变矩比k=T2/T1,转速比i=n2/n1。其中,n1为输入转速,n2为输出转速,n21为一级涡轮转速,n22为二级涡轮转速;T1为输入扭矩,T2为输出扭矩,T21为一级涡轮叶片扭矩,T22为二级涡轮叶片扭矩;Z1,Z2,Z3,Z4为齿轮的齿数。

图3 双涡轮液力变矩器原理图

2) 结果对比分析

对0#、1#模型进行台架试验,使用8#液力传动油,保持油温接近85 ℃,泵轮输入转速约2000 r/min,记录各工况的输入、输出转速和扭矩。试验台转速测量精度±2 r/min,扭矩测量精度为±0.1%。根据试验工况分别对1#和0#模型进行数值计算,统计计算结果并与试验对比,如图4所示,计算与试验结果存在差距,但能正确反映变化趋势。

图4 外特性曲线

1#模型与0#模型数值计算结果对比,外特性在某些工况区间有所改善: ①i在0~0.493效率几乎不变; ②i在0.519~0.692之间效率增幅为1.31%~2.72%; ③i在0.692~1.000后效率略有降低; ④i在0~0.225变矩比有所增加,启动工况变矩比k由3.91提高到4.10; ⑤i在0.519~0.692时变矩比略有增加。

液力变矩器整体性能由各元件性能决定,且受到相互之间匹配的影响,需要对单个元件进行分析,确定积极因素和不利因素,确定进一步提升性能和优化的方向。

2 流场与性能分析

2.1 泵轮

叶片的长度、厚度、叶片包角、安放角均会影响到性能[10-12],1#模型短叶片靠近泵轮长叶片吸力面,长度约30%,对泵轮性能与流场进行分析。

1) 流场分析

0#模型泵轮出口靠近内环处流场复杂,涡流紊乱,不但影响到泵轮本身的能效特性,也会对一级涡轮进口流场造成不利影响,如图5所示,i=0.602时,在叶展0.5处流面及泵轮叶片取表面流线,可见叶道中存在明显的涡流。1#模型长短叶片泵轮在相同条件下,流面上涡基本消除,叶片表面流线涡流也有所减弱,流线分布整体较均匀。

取0#模型和1#模型流面速度矢量图,如图6所示,0#模型在i=0和i=0.602时泵轮叶片在均有脱流,1#模型泵轮增加短叶片后,在i=0时长叶片脱流区域消失,在i=0.602时长叶片脱流区域缩小。短叶片对长叶片流场的改善起积极的作用,并不能将所有流面上长叶片涡流消除,靠近内环出口处,短叶片能对较大的涡流起到分割作用,也在一定程度上抑制涡流的发展。

图5 泵轮叶片与流面表面流线

图6 泵轮流面速度矢量

2) 性能分析

1#模型长短叶片泵轮较0#模型泵轮效率有所改善: ① 启动工况下泵轮效率提升约2%,与外特性曲线中启动性能的改善一致; ②i在0.551~1.000 之间效率提升约1%,最高效率达到97%以上,但是外特性曲线中仅i在0.519~0.692效率有所增加,i在0.692~1.000工况效率均略有下降,由于内部流场的改变引起导轮性能的恶化,导致该区间整体性能不佳; ③i在1.000~1.100的超速工况泵轮效率下降较快,如图7所示,长短叶片泵轮对整体性能的提升具有积极的作

图7 泵轮效率曲线

用,但流场的改变的会给其他元件带来积极或消极的影响,需要整体考虑。

2.2 对涡轮与导轮的影响

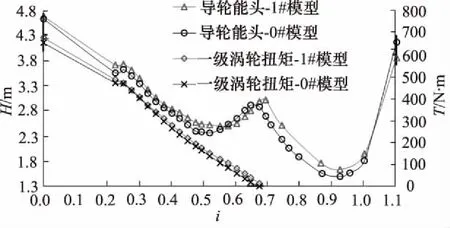

1#模型长短叶片泵轮出口流场的改善有利于系统中一级涡轮性能的提升: ①i在0.519~0.692时效率明显提升,如图8所示; ② 统计一级涡轮叶片进口处叶展方向环量Vu·r和相对速度角β,β与叶片进口安放角的差值为冲角,如图9所示,在工况i在0.602时,1#模型一级涡轮叶片进口环量分布较好且来流负冲角较小; ③ 一级涡轮扭矩在启动工况i在0~0.225增幅达15~24 N·m,i在0.519~0.673增幅达13~23 N·m,零扭矩工况点从i在0.673延后至i在0.692,如图10所示。 一级涡轮性改善的区间与外特性改善的工况区间一致,由于一级涡轮在该区间扭矩较小,对外特性起到积极但有限的促进作用。

图8 涡轮效率

图9 进口环量与相对速度角(i=0.602)

图10 一级涡轮扭矩与导轮能头曲线

二级涡轮i在0~0.519范围效率略有降低,i在0.519~0.692效率略有增加,如图8所示,由于变化量极小对外特性的影响不大。导轮能头损失均有不同程度增加,如图10所示,但i在0.551~0.692之间能头损失略有降低。在i大于1.000的超速工况导轮能头损失增加较快。由长短叶片泵轮引起的内部流场改变,是导轮性能头损失增加的诱因并制约外特性,但关联因素需进一步探究。

3 结论

(1) 长短叶片泵轮对外特性的改善起到积极作用,在转速比i在0.519~0.692之间效率值增加1.31%~2.72%,启动工况变矩比k由3.91提高到4.10;

(2) 长短叶片泵轮具有较高的效率,短叶片能有效改善流场,有利于减小长叶片脱流范围;

(3) 长短叶片泵轮内部流场的改变,对其它元件带来积极或消极的影响并影响外特性,内部复杂的关联因素需进一步研究。