八钢中厚板机组板坯在线二切生产实践

2020-04-09朱豪唐年邵新辉

朱豪,唐年,邵新辉

(新疆八一钢铁股份有限公司轧钢厂)

1 问题的提出

八钢中厚板投产以来,板坯二切作业采用人工火焰切割方式,存在流程复杂、劳动强度大、作业效率低、人机集合紧密、描号效果差的问题。随着产能的提升,人工切割作业方式已经不能满足生产的需求。为提高板坯二切作业的作业效率、降低劳动强度,对中厚板板坯二切作业生产线进行了设计改进。

2 八钢中厚板板坯二切产线设计改造

原板坯二切流程介绍为:板坯连铸 →倍尺入库→人工二切→定尺入库→轧制上料→加热轧制。切割能力4000t/d。

通过反复论证和对比分析,确定了设计方案:利用现有的厂房空间,在入炉辊道前建设两条并联切割线(投资成本相对较低,符合目前工艺布局现状)。需要增加装备:字符识别系统、缓冲对中台架、自动火切机、移钢机、去毛刺机、自动喷号机,配套L1自动化控制系统、L2切割模型。

2.1 设计目标

设计平均二切能力大于4000t/d

2.2 板坯二切产线改造的创新点与难点

板坯二切产线改造设计充分考虑了目前八钢炼钢和轧钢厂的整体工艺布局和生产组织模式,在设计中对二切线的布局、设计、控制方面进行了创新,需要解决装备升级和流程再造实施过程中存在诸多难点。

3 创新点及难点

3.1 设计创新点

3.1.1 工艺布局创新

目前国内大多数中厚板厂将二切工序布置在炼钢连铸出口。在八钢中厚板二切作业线改造中,根据八钢公司炼钢厂、中厚板厂现有的装备特点及工艺布局,将二切作业布置在在中厚板加热炉前端,在线二切作业后直接进入加热炉生产。

根据中厚板加热炉前原料库的实际布局情况,因不具备串联布置火切机的条件,因此设计了两条并联布局的切割线,二切完成后在炉前交替汇合入炉。

3.1.2 流程创新

实现运送到中厚板原料库的板坯直接进行二切和轧制,减少了定尺入库和定尺轧制计划编制,从而简化了板坯作业流程,提高作业效率。

3.1.3 自动化生产

倍尺坯从上料到辊道上之后,后续的对中、输送、切割、去毛刺、喷印、装炉等所有工序环节都实现自动控制。具备自动识别板坯信息、自动跟踪、自动质量判定和封锁等功能。

3.2 改造难点

3.2.1 计划模式发生变化

八钢中厚板生产采用的MES和L3系统不能支撑改进后的在线二切线的生产组织模式,因此必须进行适应性配套信息化系统升级改造。改进后的计划模式要实现二切计划和轧制计划联动,二切计划编制的同时,编制对应材料的虚拟轧制计划,当二切完成后,虚拟计划自动转成实际计划,从而实现在线切割完成后直接装炉生产。

3.2.2 生产流程和生产组织模式发生变化

原人工二切后定尺坯入库,然后再编排轧制计划的模式,变为在线切割直接入炉生产,相应的上料方式由定尺上料变为倍尺上料,考虑到二切线为两条串联的切割线,切割完成后交替入炉,轧制计划规程、仓库管理等都需进行重新修订和优化。

3.2.3 物料信息跟踪

物料信息跟踪中存在两个难点:首先,两条线同时切割,切割完成后合并到一条线上,当切割过程中出现异常情况,映像与实物不同步时,信息跟踪核对容易出错;其次,当在线切割的板坯出现不符合计划规程、质量不合格、余坯等情况不能直接装炉生产,需要下线处理,同时定尺库里面的定尺坯计划也要上线生产,在线切割的板坯与定尺库上线的板坯穿插进行,容易发生信息跟踪错误的情况。

因此,需在入加热炉前安装字符识别系统,入炉的板坯按照既定编排好的顺序依次送往加热炉,字符识别系统对入炉的板坯逐一识别核对。

4 生产组织过程优化

4.1 生产计划优化

4.1.1 冶炼和发运计划优化

首先,冶炼计划编制时,进行合同归并,相近品种规格的合同集中组板和组炉,冶炼时严格按照冶炼计划执行和堆放;其次,按照冶炼炉次号集中整炉的原则发运,入中板原料库同样按照整炉集中堆垛;然后,根据板坯连铸质量和炼钢现场库位堆跺情况,不具备按整炉发运时,按材料状态发运板坯,有合同和无合同板坯分开发运,入中板原料库时按材料状态和成品规格分状态、分规格堆垛。

4.1.2 二切和轧制计划优化

按照联动二切轧制计划的模式,优化和修订计划规程,二切计划编排需符合轧制计划规程原则,按出钢记号>宽度>厚度的优先级编排和审核计划。生产时,以在线联动二切轧制计划为主,辅助定尺轧制计划。

4.2 库房管理优化

4.2.1 收料和上料线路优化根据二切线布局,在距离上料辊道较近的20#门、AB跨中门新开辟两个收库点,两个收库点分别布局在上料辊道的两侧,解决AB跨倍尺库位紧张的问题,同时大大缩短板坯上料距离,减少行车重复作业,大大提高上料效率。

4.2.2 库位管理优化

重新对原料库跺位进行规划和功能划分,根据产品结构比例划分堆跺区域,以上料辊道为中心,常规产品和特殊产品由近到远分别堆放,材料堆垛时按照材料状态、品种规格(宽度、厚度、钢种)集中码垛,编排生产计划时就能集中编排,减少上料翻跺率。

5 二切线投产后的进一步改进

二切线建成后,受到切割速度、切断成功率、行车资源等因素影响,切割产能未达到4000t/d的设计能力。

5.1 影响产能提升的主要因素

5.1.1 切断率低

(1)针对有角裂的板坯,到轧钢工序前一般都需要倒角,且采用人工倒角,因倒角面大小不规律,倒角板坯在火切机自动切割时,由于边部倒角的影响,造成预热点高度变大,增加预热时间,出现切不透的现象。

(2)切割辊道电机设计选型时未选带包扎的电机,板坯存在弧度时,切割过程中存在板坯发生位移的情况,造成切割不断。

5.1.2 切割速度慢

火切机设计切割速度220mm/min,因煤气中杂质的影响,回火阀中过滤网经常堵塞,造成煤气实际压力和流量偏小,切割速度只能到达160mm/min。

5.1.3 工序衔接时间长

火切机程序设计为:切割过程中,上料辊道、缓冲对中台架禁止启动,切割完成后最后一块定尺坯输送离开切割前辊道才能进行后续板坯的对中。实际生产显示,这种逻辑控制方式降低了切割机有效作业率,等待时间增加了90s。

5.2 对策措施

针对生产过程中影响二切产能的影响因素,从板坯原料质量改善、设备优化改型、增加辅助设施、优化控制程序等方面制定了针对性改进。

5.2.1 提高切断效率

(1)优化倒角坯切割程序,切割倒角坯时,预热时割枪增加下降30mm行程,预热完切割过程中割枪跟随上升,图1所示。

(2)规范板坯倒角标准,提高倒角面平直度。(3)切割辊道电机改型,改为带包扎电机,避免切割过程中板坯滑动。

5.2.2 提高切割速度

(1)增加过滤装置,煤气管道上安装煤气过滤装置,增加煤气流量和压力稳定性。

(2)定期检查更换割嘴。

(3)切割煤气、氧气压力标准化。

5.2.3 缩短工序衔接时间

(1)优化上料程序,改为在前一块板坯切割过程中就能完成后一块板坯的上料、对中等准备工作。

(2)增加事故割枪,发生切不断异常情况时,用事故割枪进行人工处理,不影响后续板坯切割。

图1 倒角板坯切割示意图

5.3 效果

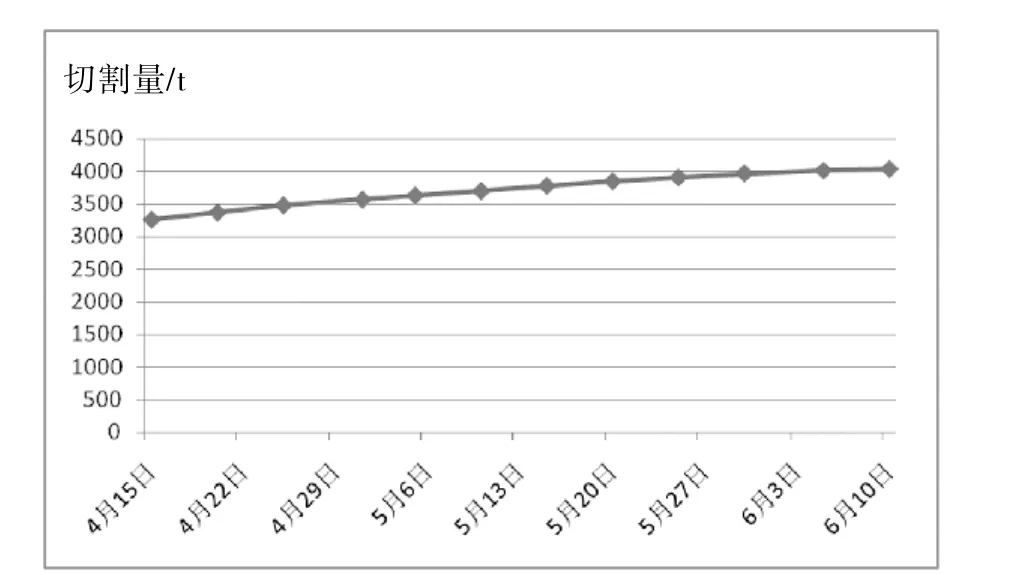

八钢中厚板在线二切投入后,又对板坯倒角的规、切割程序优化、增加煤气过滤装置、辊道电机改型,切割速度和效率得到明显提高,切割产量稳步提高。2020年4-6月,二切产量从3200t/d提高至4035t/d,满足了中厚板产线板坯原料供应需求。具体如表1、图2所示。

表1 二切线改进后的运行状况对比

图2 2020年4月~6月二切割量统计

6 结束语

八钢中厚板实现板坯在线二切生产以来,板坯作业流程得到简洁优化,生产效率、劳动效率、节能降耗等方面都达到预期效果:二切台时生产效率达180t/h,较人工提高15%;每个生产班优化10人,整个生产线人员重新调整配置,降低了生产劳动强度;改造后降低了行车负荷,减少二切工序用电300kW/h。

板坯在线二切生产以来,提高了生产效率,但在生产计划规程符合性、板坯切割长度精度、去毛刺效果等方面还需要进一步改善,在产品质量和合同交期方面还需持续提高,以使在线二切线工序在产量和质量方面更好地满足生产需求。