低碳铝镇静钢SPHC钙处理探讨

2020-04-09吴军

吴军

(新疆八一钢铁股份有限公司炼钢厂)

1 概述

在新疆及周边地区对SPHC热轧钢板及带钢有一定的需求量,其中对SPHC、SPHD热轧卷板需求量居多。八钢炼钢批量生产SPHC、SPHD热轧卷板的工艺路径为DS—>BOF—>LF—>CCM,采用LF精炼路径冶炼,工序成本高,生产成本高于国内水平较高钢厂,相应的能耗也高于国内其他各厂,生产该产品市场竞争力低。为此,近年来八钢炼钢厂围绕SPHC、SPHD热轧卷板的低成本冶炼开展了持续攻关,探索降低SPHC、SPHD工序成本的措施。

八钢炼钢生产低碳铝镇静钢采用精炼工艺路径,能保证钢水流动性,实现批量生产,能将结瘤事故控制在较低范围,使生产顺行。但是低碳铝镇静钢经过LF炉精炼后,单工序成本增加约35元/t,且LF炉精炼属于强还原的过程,容易造成C、Si、N元素的增加,影响钢材的冷冲压成型性能。由于占用了LF精炼处理工位工序,造成炼钢生产物流不顺,影响到其它品种钢的生产时效性,导致不能按期交货。

国内SPHC、SPHD热轧钢板降低工序成本的方法一般是采用低碳铝镇静钢的短工艺流程。文章介绍了八钢炼钢生产SPHC钢种采用转炉出钢通过铝进行终脱氧,在吹氩站进行钙处理,省略了LF冶炼环节,有效降低SPHC炼钢生产的工序成本。

2 低成本低碳SPHC生产的工艺路径

SPHC是一种低碳低硅钢,成分见表1。要实现低碳铝镇静钢低成本生产,首要环节是提高钢水纯净度,以解决连铸结瘤的难题。理论上钢水经钙处理,能有效提高钢水纯净度,使高熔点脱氧产物Al2O3(熔点2052℃)转化为低熔点的12CaO·7Al2O3(熔点1455℃)或3CaO·Al2O3(熔点1535℃),快速聚集上浮去除,从而有效防止中包水口结瘤,保证连铸生产顺行。还有一种模式是采用出钢渣洗,这种工艺对转炉的终点碳、氧含量、钢水温度的控制以及渣料的稳定性要求更高。经对比分析,结合八钢炼钢厂设备特点,确定采用钙处理的模式进行生产。工艺路线:铁水脱硫预处理转炉冶炼吹氩搅拌钙处理软吹搅拌连铸

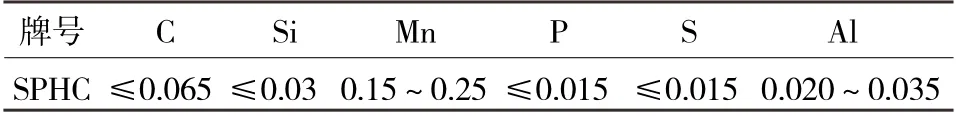

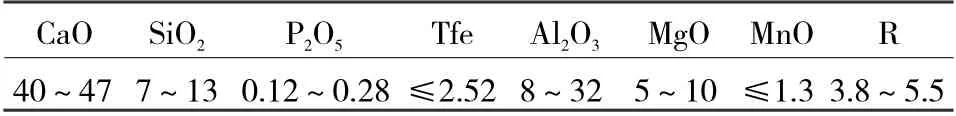

表1 成品成分控制要求 %

探索内容:转炉终点碳、温度对生产的影响,确定脱氧合金加入量;生产过程温度损失规律,确定符合生产需求的合适的温度制度,包括转炉出钢钢水温度、钢包上连铸钢水温度、以及连铸过程的钢水温降对连续生产的影响;生产过程钢水氮含量的变化规律,确定氮的控制方法;渣洗直上钙处理工艺和LF处理钢中氮含量、非金属夹杂物类型级别进行对比。

3 工业试验分析

3.1 转炉冶炼控制

试验7炉,冶炼要求,铁水预处理后铁水硫含量≤0.005%,铁水温度大于1250℃,转炉出钢碳不大于0.070%。

铁水装入量110t,废钢约15t。渣料在出钢过程加铝铁结束后加入,出钢过程每炉钢白云石50~60kg,石灰250~280kg,铝渣球200kg。每炉钢出钢时间大于4分钟,7炉钢钢出钢全挡渣。

钢包使用要求,禁止使用新钢包和大修钢包,生产过程使用3个钢包周转,提高了钢包热周转率。吹氩站备包时间不大于10min。钢水在吹氩站强搅拌大于10min。根据文献[2]结合八钢转炉的出钢量和钢中的铝含量,喂钙线量不小于400m可达到该处理的目的,软吹时间大于8min,钢水上连铸温度控制在1595~1605℃。

转炉出钢温度需要考虑转炉出钢过程的钢水温降、吹氩站底吹搅拌过程钢水温降、钢水翻腾温降、连铸过程大包和中间包钢水温降。通过统计,转炉出钢过程温降为20~30℃,吹氩站搅拌过程钢包钢水温降在约20℃,钙处理过程钢水温降在15~20℃,连铸过程钢水温降最大可以达到60℃。考虑连铸备包时间,因此确定转炉出钢温度出钢温度控制在1670~1690℃。

3.2 成分控制

(1)生产过程碳含量的变化。

从图1可以看出,转炉出钢到钢包过程不会造成钢水增碳,转炉出钢碳含量控制在0.0 2 9%~0.051%,平均为0.041%,因此转炉终点保持碳含量大于0.04%,防止钢水过氧化,对直上工艺有利。

(2)生产过程氮含量的变化。

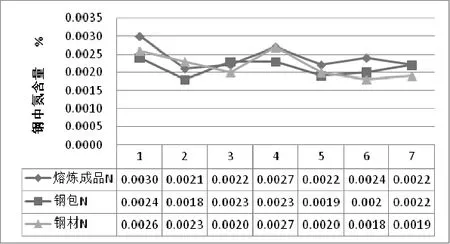

连铸过程增氮控制,连铸采用长水口和浸入式水扣氩气保护浇铸,7炉钢钢材氮含量控制在0.0018%~0.0027%,平均值0.0022%。连铸增氮量控制在≤6×10-6,与经LF处理的SPHC比较,钢中的氮含量显著降低。经LF精炼处理的SPHC钢材抽检的平均氮含量大于0.0048%,通常在0.0035%~0.0055%,见图2。

图2 钢包钢水、成品、钢材氮含量

(3)硫含量和钙含量。

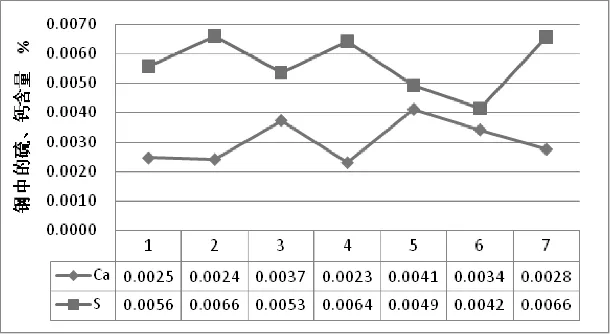

钢包钢水在吹氩站经强搅拌脱硫、去夹杂处理后,再进行喂钙线处理,喂线速度≥2m/min,喂入钙线大于450m,钙在对Al2O3夹杂物进行变性处理的同时,生成钙的硫化物,利于脱硫,熔炼成品钢中的钙含量和硫含量见图3。由于反应剧烈,处理过程钢水温降较大,最大温降可达到20℃。

熔炼成品中的硅、锰、磷、铝都满足设计的控制要求,残余元素铬、镍、铜都不大于0.05%,满足SPHC的质量设计要求。

图3 熔炼成品钙硫含量

(4)钢包顶渣控制实绩。

氩后钢包顶渣组分含量见表2。

表2 氩后钢包顶渣组分含量 %

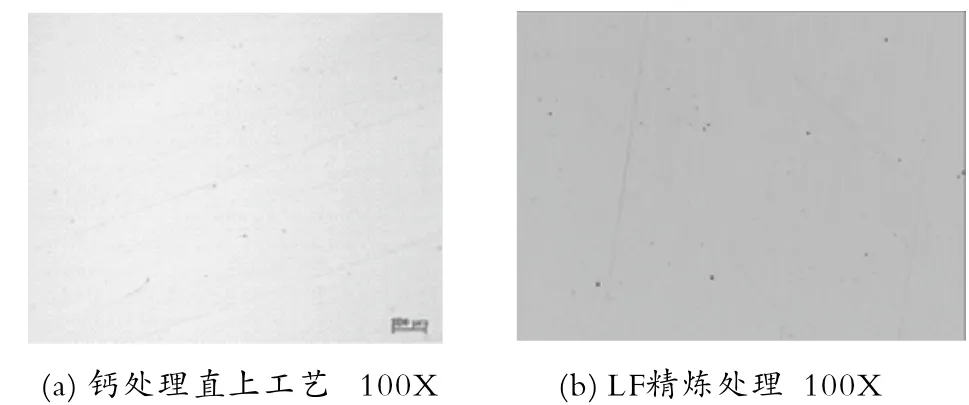

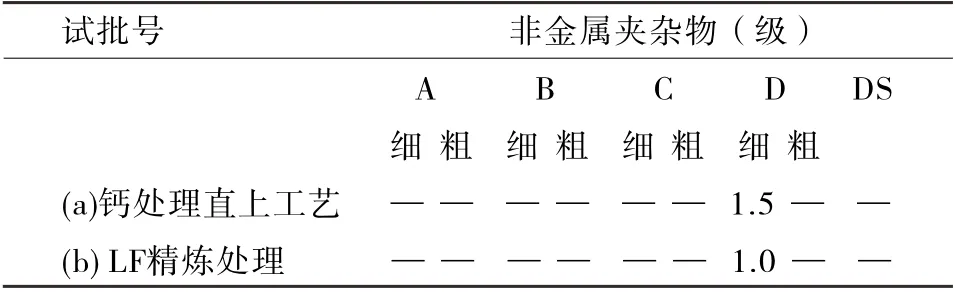

通过钢包顶渣改质后,取样分析钙处理后钢包顶渣,由表2显示,经渣洗出钢、铝渣改质、钙处理后的钢包渣成分全铁含量不大于2.5%,Al2O3含量含量约30%,在大于1595℃的温度条件下,钢包顶渣流动性良好,有利于夹杂物的吸附去除。两种工艺非金属夹杂物级别对比见图4、表3。

图4 两种工艺非金属夹杂物

表3 两种工艺非金属夹杂物级别

4 结束语

(1)对于 SPHC的生产,通过强化转炉冶炼终点钢水成分、钢水温度控制、挡渣出钢,保证钢包底吹氩强搅拌和钙处理后弱搅拌时间,转炉出钢渣洗直上连铸工艺可以获得与LF精炼处理效果相当的纯净度钢水。

(2)采用转炉出钢结束对钢包钢水底吹氩搅拌加钙处理的直上连铸工艺,可减轻LF负担,降低生产成本。转炉出钢过程脱氧合金化,渣洗上连铸浇铸的直上工艺,可替代经LF精炼处理后上连铸浇铸工艺,而且有利于钢水与碳、氮含量的控制。钢中的碳含量和残余元素氮含量更低,有利于提高钢材的冷冲压成形性能。

(3)采用转炉出钢、钙处理直上连铸工艺,具有高效率低成本优势。但钙处理过程钢水温度波动和温降大,对转炉出钢温度和连续生产控制提出了更高要求。