低成本高韧性X70管线钢的研制

2020-04-09吾塔

吾塔

(新疆八一钢铁股份有限公司制造管理部)

0 前言

随着石油天然气管道工业发展,呈现出大管径、高输送压力、长距离、跨越条件恶劣地带的严苛条件,对X70管线钢的性能提出了更高的要求。要求X70管线钢具有优良的抗氢致开裂(HIC)和硫化物应力腐蚀性能。

国内外对于高韧性X70管线钢普遍采用的成分设计模式是低碳、锰、铌、钒、钛复合强化模式,并添加一定量的钼,由于钼可扩大γ相区,推迟先共析铁素体和珠光体的转变,形成针状铁素体和促进贝氏体转变,提高钢材的强韧性。为了提高管线钢的强韧性,国内开发了针状铁素体管线钢,其典型成分为C-Mn-Nb-Mo系管线钢,并添加微量的V、Ti、Cu、Cr、Ni 等。

文章介绍了在八钢热轧产品产线进行的试验研究,设计了两种微合金化方案并进行对比试验,以获得一种既能保证高强度、高韧性,又能具备低成本生产的X70管线钢,提高产品的市场竞争力。

1 试验工艺路线及成分设计

X70管线钢体现在材料上,要求钢材具备如下特性。

首先,要求钢材具有高的纯净度,控制杂质元素对钢材的性能 的不利影响。硫、磷能显著降低钢的低温冲击韧性,提高脆性转变温度,氮元素可与铌、钛生成大颗粒氮化物夹杂,降低钢的韧性,破坏钢的焊接性能。因此,对钢中总含氧量和S、P、N、H含量进行控制。钢材中的大颗粒非金属夹杂降低了钢的韧性与延展性,对于高强度高韧性管线钢X70,必须系统地降低钢中杂质元素含量和非金属夹杂物含量及级别。

其次,要求具有高的强度、低的屈强比。原油、天然气管道单位时间输送量与输送压力梯度的平方根相关,而作用在管壁上的应力与钢管管径和内压成正比,要求X70级管线高强度的同时,具备较低的屈强比(屈服强度与抗拉强度之比)。

第三,要求管线钢具有优异的CVN和DWTT性能,夏比冲击试验(C V N)及落锤撕裂试验(DWTT)是用于评定管道材料断裂韧性的主要试验方法。要求材料具有高的冲击功值和抗撕裂性能DWTT韧性断面的剪接面比要求极高。

根据八钢开发X60管线钢的经验,以及八钢热轧产线的工艺装备状况,制定了试制方案,分析X70管线钢强韧性,获得理想的组织形态和性能。

1.1 工艺路线

采用铁水深脱硫预处理,顶底复吹转炉,以及LF、RH双重精炼,提高钢的纯净度,通过板坯连铸低过热度、低拉速,并保持板坯拉速恒定以及投入板坯轻压下进一步降低板坯中心偏析,通过控轧控冷工艺获得理想的针状铁素体组织,开发出开发出高韧性X70管线钢。

1.2 成分设计

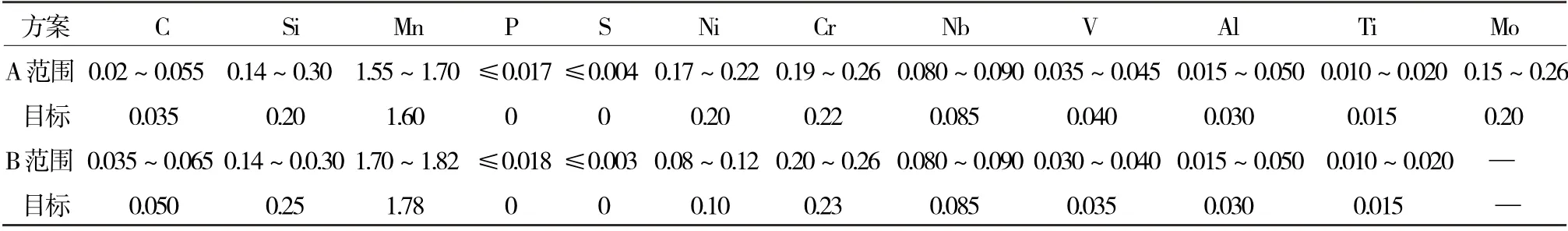

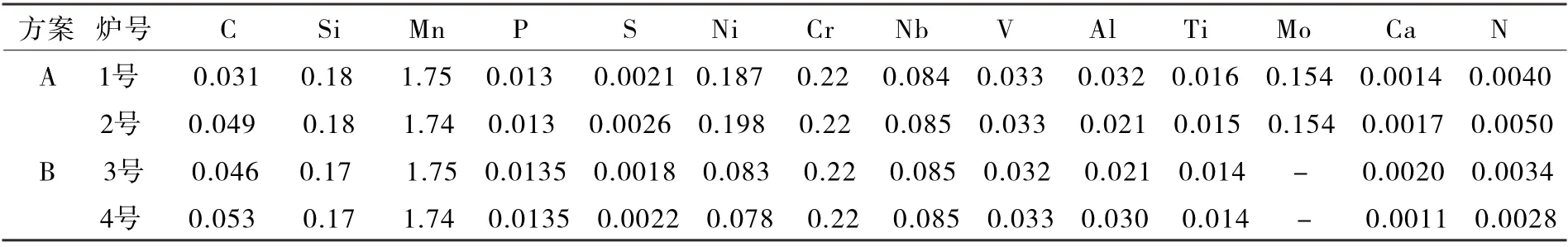

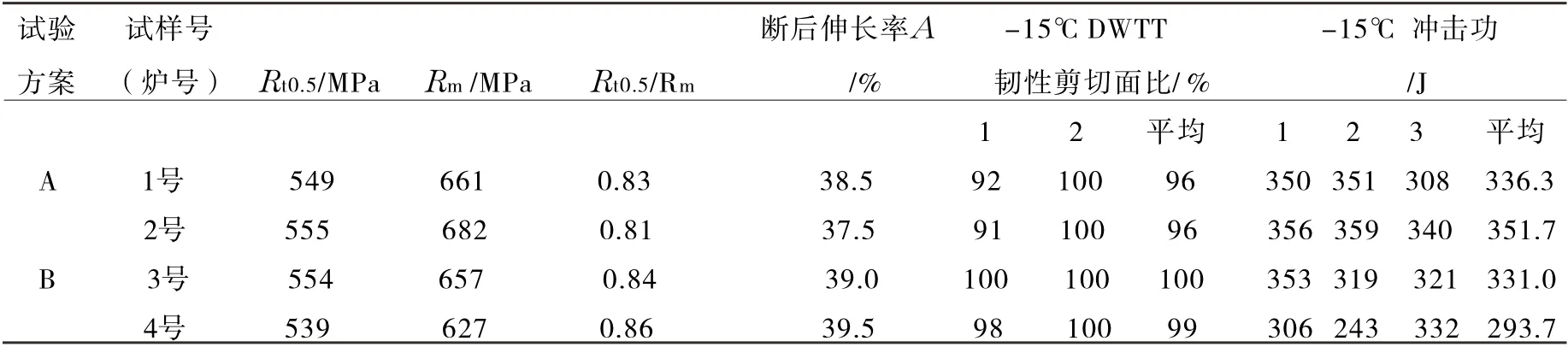

设计A、B两种不同的微合金化方案进行对比试验,成分设计见表1。方案A采用低碳、锰、铌、镍、钼的成分设计方案;方案B在方案A的基础上取消了钼,降低了镍,提高了碳含量。

表1 A、B两种方案的成分设计 %

1.3 性能要求

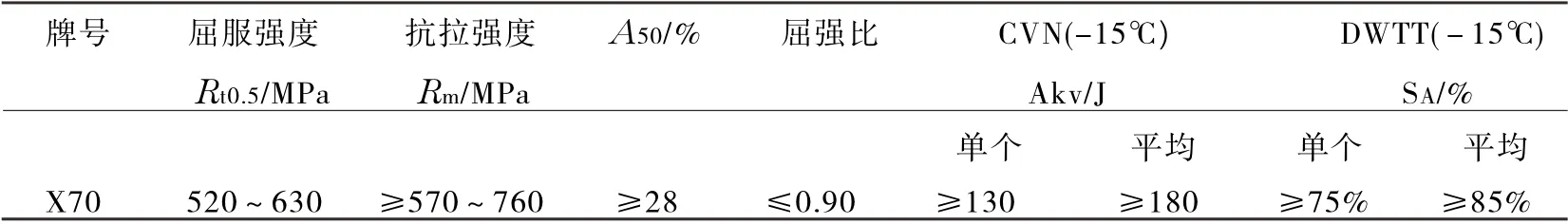

X70管线钢对拉伸性能提出了高要求,屈服强度不小于520MPa,抗拉强度不小于570MPa,钢材必须具有一定的拉伸性能余量,韧性指标冲击功值和DWTT的要求极高,性能要求具体值见表2。

表2 拉伸强度及韧性要求

2 试制过程控制

2.1 钢水纯净度和板坯质量的控制措施

根据工艺路线确定冶炼全流程各工序的关键控制要点:

(1)采用铁水脱硫预处理保证入炉铁水硫含量不大于0.003%,顶底复吹转炉冶炼、挡渣出钢过程中对钢包顶渣改制变性处理,保证钢中的碳、磷含量满足下工序的要求;

(2)LF和RH双联精炼处理,在LF深脱硫去夹杂的同时,通过在LF成分调整,熔炼成分完全满足X70管线钢成品要求,喂Ca 线对夹杂物变性处理,通过钢包底吹氩搅拌,促使夹杂物上浮去除和变性处理;

(3)钢水经RH真空处理,进一步脱氢、脱氮去除夹杂,提高钢水的纯净度,钢水温度满足连铸要求;

(4)连铸时中间包采用大包长水口、浸入式水口,全程氩封保护浇铸,防止钢水二次氧化;根据每炉钢的连铸时间,连铸过程中包钢水温降,确定RH终点钢水温度,达到精确控制中包钢水过热度的目的,确保能够恒拉速连铸,控制连铸板坯的中心偏析。

2.2 熔炼成品成分

两种方案各冶炼两炉钢,试验钢熔炼成分见表3。方案A碳含量低于方案B,硫含量小于0.003%,氮含量控制在0.0040%~0.0050%,与LF处理时间长密切相关。

方案B两炉钢的碳含量控制在0.046%~0.053%,氮含量最大值0.0034%,氮的控制取得了良好的效果。试验钢熔炼成品成分见表3。

表3 熔炼成品成分 %

2.3 钢水纯净度的控制

(1)生产过程钢中硫、磷元素的控制。

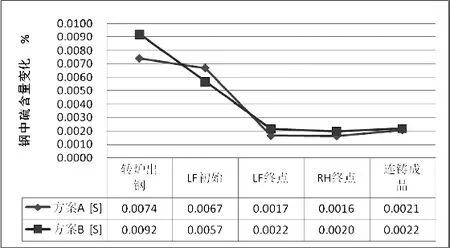

图1为两种试验方案铁水到成品的炼钢生产过程钢中硫含量的变化。通常高炉铁水硫含量为0.035%~0.065%,铁水经KR法深脱硫、扒渣预处理后,铁水硫含量不大于0.0025%,经顶底复吹转炉冶炼、出钢挡渣,出钢后钢包钢水硫含量控制在0.010%以下。经过LF还原精炼处理,钢包底吹强搅拌深脱硫,从LF到RH处理终点、连铸的成品硫含量基本保持不变。

图1 炼钢生产过程中钢水中硫含量的变化

图2 炼钢生产过程中钢水中磷含量的变化

图2是炼钢生产过程磷含量的变化,由于铁水磷含量大于0.15%,转炉单渣冶炼,保证出钢磷小于0.013%,出钢合金带入、LF精炼至连铸成品,这个过程钢水磷含量会增加0.0013%~0.0015%。因此,在批量生产时应将转炉出钢挡渣做为控制重点,正常情况下转炉出钢至连铸成品钢水回磷量0.0015%,对转炉出钢磷含量控制也必须考虑。为了快速化渣脱磷,在转炉内加入含有FeO的氧化球团,为调节炉渣粘度,加入菱镁矿1kg/t。

(2)精炼过程控制。

通过提高Al2O3的含量保证钢渣的粘度,使LF渣具备最佳吸附夹杂能力。保持钢包微正压操作,LF埋弧精炼,缩短通电时间,快速化渣脱硫,LF精炼终渣成分,CaO含量52%~65%,SiO2含量10%~15%,FeO+MnO含量≤1.0 %,Al2O3含量25%~32%,MgO含量≤8.0%,CaF2≤5.0%。

LF精炼→RH处理→连铸成品,钢水硫含量变化不大,对于通过LF深脱硫处理的钢水,RH的主要功能是脱氢、脱氮,脱氮率最大可以达到50%,钢中氢含量小于0.0002%, RH渣洗去夹杂。钢水硫含量在冶炼、精炼、连铸各工序变化见图1。经LF精炼处理后,钢水成品硫含量控制在0.0018%~0.0026%,符合高韧性X70管线钢成分要求。

2.4 板坯中心偏析的控制

由于高韧性X70对钢板的低温冲击韧性和抗硫化氢腐蚀性能有很高的要求,提高钢材的韧性和抗硫化氢腐蚀性能。当成分确定以后,板坯偏析的控制主要在连铸过程通过拉速、过热度、板坯轻压下来实现。采用扇形段在凝固起始位置实施压下,强行终止凝固进程。在确定采用恒拉速的前提下,由于钢水温度的变化,其主要难点是凝固前沿压下位置的确定,压下位置靠前导致中间裂纹频发,理想状态是形成中心白亮带,钢水过热度控制在10~30℃,板坯恒定拉速控制在0.85m/min,采用静态压下,计算的压下位置为6段开始压下。

板坯的中心偏析和纯净度采取的主要措施:(1)根据中间包钢水温度和板坯拉速,精确确定压下位置,压下量为约5mm;(2)通过降低钢中的碳、硫、磷元素的含量有效控制板坯中心偏析;(3)设置的连铸板坯宽度1575mm,厚度220mm,考虑板坯轻压下的压下量,实际厚度约为215mm,连铸中包钢水过热度控制在10~30℃;(4)连铸拉坯拉速0.8~0.90m/min,除了开浇起步和停浇尾炉板坯拉速设定有变化外,正常连铸的连浇炉以0.85m/min的恒速度连铸;(5)板坯抽检,中心偏析控制在1.9级~2.3级(曼内斯曼标准),为减轻钢材的带状组织创造了有利条件。

2.5 轧制过程的控制

控轧、控冷工艺决定着X70的组织形态和力学性能,对于轧制能力偏小的1750mm轧机,获得良好的强韧性最有效的方法是通过降低卷取温度以达到细化晶粒的目的,晶粒的细化带来晶界强化效果,达到强度韧性双提高。轧制控制参数见表4。

表4 1750mm热轧控轧控冷参数

板坯厚度215mm,板坯冷装入炉,在炉时间控制在240~255min,板坯出炉温度控制在1180~1220℃,粗轧返回温度控制在970~990℃,中间坯厚度控制在47.15~47.20mm,终轧温度控制在850~860℃,采用前段冷却,卷取温度控制在550±10℃。

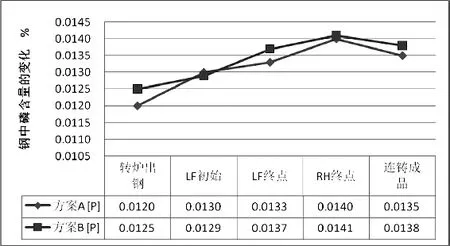

3 钢材性能对比分析

A、B两种方案的轧制工艺相同,在1750mm轧机初次试轧获得成功。表5显示,A、B两种方案的力学性能全部合格,抗拉强度值最小余量57MPa、屈服强度值最小余量29MPa,两种方案的断后延伸率差别不大。

钢材的韧性指标,A、B两种方案都获得了理想的韧性。-15℃冲击功单值大于240J,均值大于290J;不含钼的方案B(3号、4号试样)DWTT值(撕裂韧性断面比)与方案A相当;与方案A相比,-20℃冲击功值方案B低于方案A,两种方案都可满足设计要求,并且余量充裕。

表5 A、B两种方案的轧制钢材力学性能

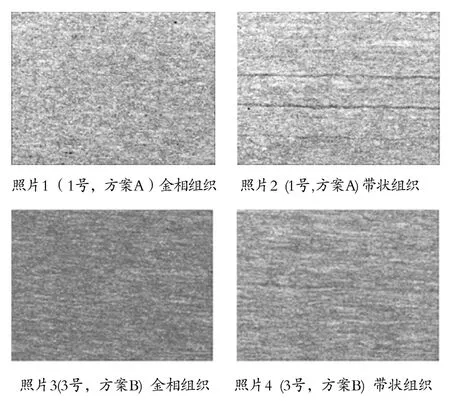

两种方案的金相组织见图3。采用钼、镍强化的方案A的钢材金相组织铁素体+针状铁素体+少量贝氏体,晶粒度12级(照片1),带状组织2.5级(照片2);采用镍强化的方案B轧材组织为铁素体+针状铁素体+少量贝氏体(照片3),晶粒度11.5级,带状组织1.5级(见照片4)。

图3 A、B两种方案生产的钢材的金相组织对比

两种成分方案轧制的X70管线钢产品性能均达到要求,组织均为铁素体+针状铁素体+贝氏体,但方案B制造成本更具有优势。

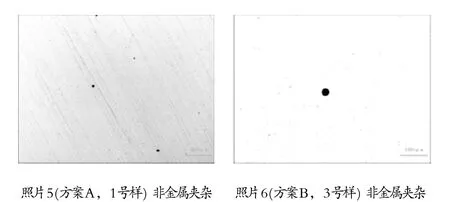

两种方案的两种材料的非金属夹杂对比两种方案的非金属夹杂检验见图4,方案A(照片5)夹杂B粗和B细均为0.5级、方案B(照片6)夹杂为为D类1级、DS 1.5级别。

图4 A、B两种方案的两种材料的非金属夹杂对比

4 批量生产分析

经过A、B两种方案的成分对比试验,确定采用含镍的方案B组织批量生产。对 223炉钢的C、P、S、Ni、Nb、N的成分进行了统计分析:碳含量控制在0.040%~0.065%,磷含量≤0.018%,硫含量≤0.0030%,镍含量控制在0.073%~0.101%,铌含量控制在0.085%~0.090%,氮含量≤0.0070%。熔炼成品成分控制精度高,为轧制性能稳定性奠定了好的基础。

熔炼成品杂质元素P、S、N都得到了控制要求,C、Nb以及提高韧性的Ni元素含量符合设计要求。

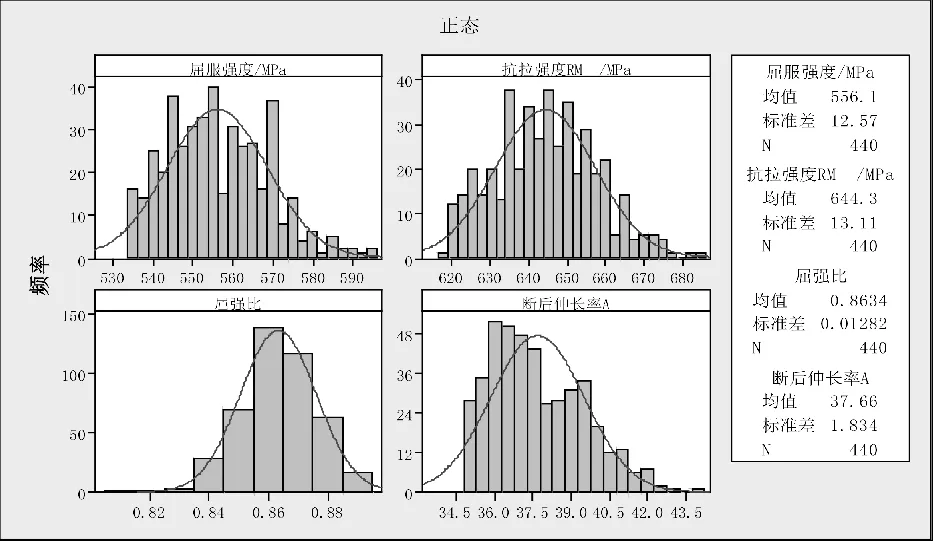

轧制的12mm厚的X70管线钢钢卷,批量生产440批,轧制钢材的力学性能见图5,钢材力学性能全部合格。

图5 12mm厚X70管线钢材力学性能

-15℃冲击功216~398J,平均值为312J,-15℃的DWTT值(韧性断面剪切面比/%)98%~100%,平均值为99.99%,显示钢材具有良好的低温冲击韧性。

5 结论

低成本高韧性X70管线钢的研制过程表明:

(1)通过分别添加Mo、Ni的两种成分组合的工业对比试验,轧后钢材组织均为铁素体+针状铁素体+少量贝氏体,钢材拉伸性能、低温韧性指标完全满足高韧性X70管线钢的要求,含镍的B方案性价比更高。八钢公司1750产线完全具备批量稳定生产低成本高韧性X70管线钢的能力。

(2)通过工业化对比试验,获得了一套高纯钢高韧性低成本X70的生产技术,包括转炉快速脱磷、脱碳,LF快速深脱硫技术,炼钢生产全流程的控氮,连铸的保护浇铸技术,将钢中的有害元素磷、硫、氮控制在极低的水平。

(3)LF的快速深脱硫和去除夹杂技术,LF精炼终渣成分范围,CaO含量52%~65%,SiO2含量10%~15%,Al2O3含量25%~32%,MgO含量≤8.0%,CaF2≤5.0%, FeO+MnO含量≤1.0 %。该渣系具有快速脱硫、控氮、吸附夹杂能力。批量生产的X70管线钢非金属夹杂,A类不大于2.0级。

(4)采用钢水低过热度、低拉速恒定(设定拉速不变)连铸,有效控制连铸板坯的中心偏析,实施轻压下迫使板坯高温心部变形,降低偏析、疏松,改善板坯心部质量。板坯中心偏析控制在曼标2.5级以下,为轧制钢材的组织均匀性创造了良好的条件。