冷轧低碳钢制作卫星电视接收器擦伤原因分析

2020-04-09马孝娟胡洪林卢鹏程

马孝娟,胡洪林,卢鹏程

(新疆八一钢铁股份有限公司制造管理部)

0 前言

冷轧低碳钢板产品的尺寸精度高,厚度允许偏差较小,平直度要求严格,对其表面状态及清洁度都有严格的规定。冷轧低碳钢板被广泛用于电子工艺、家用电器、汽车工业、轻工机械等行业,也是各传统工业部门高技术、高水平、高要求产品的关键原材料。以冷轧低碳钢SPCC为原料制作卫星电视接收器,在加工过程中,发现在折边处边部有擦伤并开口的现象。为查找产生原因,对基板的化学成分、力学性能、显微组织,运用扫描电镜和能谱对擦伤源进行分析。

1 发生擦伤材料的分析

1.1 擦伤形貌

冷轧低碳钢板用于制作卫星电视接收器,加工过程中,先将钢板裁成要求的形状,用模具冲出圆形盘状,圆盘边部折出突起的边,在折边处发现边部有擦伤并开口的现象(图1)。从加工的半成品即可看出卫星电视接收器的加工属于一般的加工过程,不需要复杂的冲压加工,只有折边时加工变形程度较大,因此用户选用了冷轧低碳钢SPCC作为加工原料。

1.2 化学成分

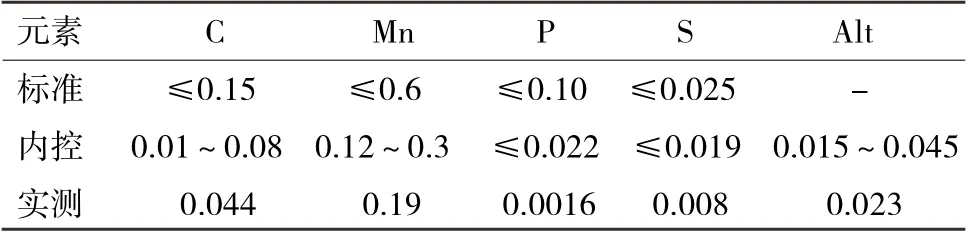

实测冷轧低碳钢板SPCC化学成分,分析结果见表1,材料化学成分满足冷成形用冷轧低碳钢板SPCC标准要求,各项指标在标准和内控范围内[1]。

表1 冷轧低碳钢板SPCC化学成分 %

1.3 力学性能

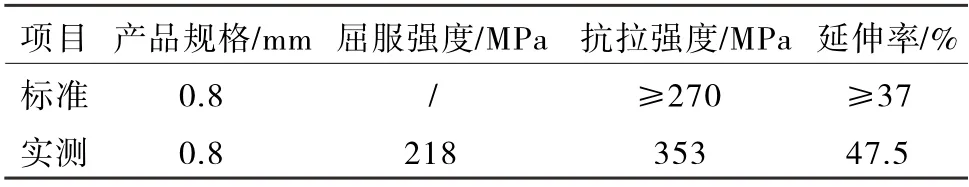

在基板上取样进行力学性能测试,检测结果见表2。从实测的力学性能可见,SPCC基板抗拉强度和延伸率均满足标准要求[1]。

表2 SPCC基板力学性能指标

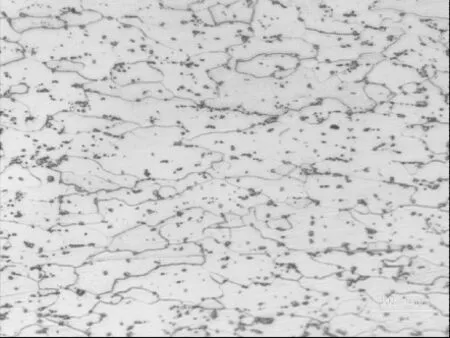

1.4 显微组织

在擦伤处附近取样进行金相检验:金相组织为铁素体+球粒状渗碳体(图2);晶粒度为7级[2],渗碳体为1级[3]。从图2可见组织为铁素体上有分散分布的颗粒状的三次渗碳体,三次渗碳体为组织中的脆硬相[4],冷轧钢板中的三次渗碳体分布形态对钢材的冲压性能有明显的影响,三次渗碳体分布弥散未见有明显链状分布,对材料的冲压性能影响不大[5]。

图2 冷轧低碳钢板SPCC擦伤处的材料显微组织

2 擦伤处断口分析

2.1 擦伤产生的缺陷观察

从图3中明显可见擦伤处有三角形开口,三角形开口处有一舌状突起,可见舌状突起上摩擦的白亮色痕迹,在舌状突起两侧尖角处可见围绕尖角的材料流变痕迹,因此可判断,材料在加工变形过程中从舌尖处材料被搓开,擦伤开裂处材料变形程度不同于周围材料造成舌状突起两侧尖角处材料流变痕迹,推断出舌状突起处即为擦伤开裂源头。

2.2 微观分析

利用扫描电镜和扫描电镜配置的能谱对擦伤处的舌状突起部位进行观察分析(图4),观察到舌状突起上有聚集的颗粒状夹杂物分布,经能谱测定含有Si、Al、Mg、Fe、Na、O等元素的夹杂物。据研究保护渣的能谱图的特征是有 Na 峰,保护渣中的Si、Al含量也较高,初步判断为保护渣的成分[6]。

3 分析与讨论

从加工过程来看,选用一般成形用冷轧低碳钢SPCC作为加工卫星信号接收器是适合的,从材料本身的化学成分、力学性能,金相组织看都符合SPCC的要求,并且从组织上看,未见能明显影响冲压的组织形态。擦伤断口处有聚集的颗粒状夹杂物分布,可判断钢中非金属夹杂物聚集是造成擦伤开裂的主要原因。

钢中夹杂物对材料的冷加工性能有较大的影响,在加工过程中材料与钢中夹杂物变形程度不一致,使夹杂物周围产生应力集中,并且夹杂物破碎在钢中形成空隙,从而使材料裂开,从擦伤开裂处特征也可看到,擦伤尖角处材料发生的流变即材料与夹杂物处变形程度不同造成了材料表面流变,并在夹杂物处发生开裂,使加工件报废[7]。

4 结语

分析了冷轧低碳钢SPCC基板的化学成分、力学性能、显微组织,运用扫描电镜和能谱对擦伤源进行分析,由于材料中的夹杂物破坏了金属基体的连续性,当材料在加工过程中承受动载荷时,夹杂物处与基体材料变形程度不同会造成夹杂物处形成应力集中尤其是在材料加工过程中变形量大的位置,最终导致基板在夹杂物处裂开并随着加工过程发生挫伤,使加工件报废。

对于有加工使用要求的冷轧低碳钢板,在炼钢、连铸生产环节要对夹杂物进行控制,避免形成夹杂物。较大的夹杂物在加工过程中被碾碎,发生材料开裂,造成加工件失效。