湿法化学刻蚀技术处理抛光熔石英元件

2020-04-08李亚国

叶 卉,李亚国,姜 晨,陈 起

(1.上海理工大学 机械工程学院,上海 200093;2.中国工程物理研究院 激光聚变研究中心,绵阳 621900)

1 引 言

熔石英元件凭借其良好的光学性能和化学稳定性,被广泛应用于高功率/高能量激光聚变系统中,但是在紫外激光(351/355 nm)辐照下熔石英元件很容易出现激光诱导损伤。在纳秒脉宽的激光辐照下,熔石英的本征损伤阈值(Laser-Induced Damage Threshold, LIDT)约为100 J/cm2@3 ns,但在实际工程中,熔石英元件往往在几十焦耳甚至几焦耳的激光能量下就会发生激光损伤[1-3]。元件表面激光损伤的出现与很多因素有关,包括元件在加工过程中引入的吸收性金属杂质(Ce, Zr, Fe等元素),外在污染物(有机或无机污染物)以及表面/亚表面机械缺陷(划痕或微裂纹)等[3-8]。目前,国内外学者已经提出了众多去除激光损伤诱因的加工后处理技术以提升元件的抗激光损伤能力,包括湿法化学刻蚀技术、热退火技术以及激光预处理技术等[9-13]。其中,基于氢氟酸(HF)刻蚀的湿法化学处理技术由于能够溶解元件内部的吸收性金属杂质并同时钝化元件表面的划痕及微裂纹,已成为光学元件全局性处理的一种重要手段[4,8]。美国劳伦斯利弗莫尔国家实验室使用HF处理熔石英元件表面宽度为10~35 μm的划痕,将划痕元件的激光损伤阈值从7 J/cm2提升至41 J/cm2[9]。同济大学的马彬等人研究发现,化学刻蚀能够有效处理K9玻璃表面的压痕、划痕及内嵌的金属杂质,使元件损伤性能得到显著提升[10]。但是HF刻蚀有可能会改变元件的表面形貌并引入刻蚀反应沉积物,从而对元件激光损伤性能造成不利影响。因此,控制刻蚀元件表面的平整与光洁十分重要。

本文将抛光熔石英元件置于不同的HF刻蚀溶液内并去除不同的表面深度(从(0.6±0.3)μm至(35±5)μm),并分析元件的溶解速度、表面光洁度、粗糙度、透过率及激光损伤性能。使用R∶1和1∶1激光损伤测试方式评价元件的激光损伤性能。此外,还讨论了元件激光损伤性能与表面粗糙度及透过率的关系,由此确定元件表面特性的控制指标,并获得有利于元件激光损伤性能的HF刻蚀条件。

2 实 验

2.1 样品制造方法

使用氧化铈抛光粉在聚氨酯抛光垫上双面抛光熔石英元件(φ50 mm×5 mm),并获得平整、无明显划痕的光洁元件表面。抛光元件经清洗剂超声清洗及超纯水漂洗后将它置于HF溶液内并依次刻蚀不同的深度,(0.6±0.3)μm,(5±1)μm,(10±2.5)μm,(20±5)μm及(35±5)μm。实验中使用不同的刻蚀条件,刻蚀状态:传统静态刻蚀与兆声辅助刻蚀;溶液成分:纯HF溶液及HF与NH4F的混合溶液,即BOE溶液;HF浓度:质量分数为6%和12%。在静态刻蚀状态下,将刻蚀溶液置于温度控制系统中以确保刻蚀液温度的恒定。在兆声辅助刻蚀状态下,使用超声发射器提供能量密度约为0.6 W/cm2、频率约为1 MHz的稳定兆声能量,并利用液体循环系统获得稳定的刻蚀液温度,刻蚀装置详见文献[14]。

本文采用了5组不同的刻蚀溶液,其中A组与B组分别为质量分数6%的纯HF溶液的静态与兆声刻蚀状态;C,D,E组均为传统静态刻蚀溶液,C组为质量分数6%的HF与质量分数10%的NH4F的混合溶液, D组为质量分数12%的纯HF溶液,E组为质量分数12%的HF与质量分数10%的NH4F的混合溶液。熔石英元件与刻蚀溶液的化学反应在10 000洁净度的超洁净室中进行,刻蚀液温度恒定于(32±2.5)℃,环境湿度恒定于40%。刻蚀后的元件先用超纯水清洗,再用红外辐射加热器烘干后进行元件表面性能的评价与测试。

2.2 元件表面形貌、透过率与激光损伤性能测试

使用白光干涉仪(Zygo NewView 7200,×20倍)观测元件表面微观形貌并获得表面粗糙度,每个采样点尺寸为353 μm×264 μm。使用光谱仪Lambda 950测量元件表面的光透过率,测试波长为300~1 100 nm,光斑尺寸约为10 mm×4 mm。

利用三倍频(3ω)Nd∶YAG激光损伤测试系统的R∶1和1∶1测试方式评价熔石英元件的激光损伤性能。损伤测试系统如图1所示,入射激光为脉宽10 ns,频率1 Hz,束腰直径约380 μm的紫外高斯光束,且光束垂直照射于元件后表面。该损伤测试系统配备了能量计用于检测实时激光能量密度,并使用配有CCD相机的长焦距显微镜(分辨率~10 μm)观测激光辐照区域以记录激光损伤情况。R∶1损伤测试过程中,逐步增加激光能量密度(0.25~2.5 J/cm2@10 ns,视待测表面而定),直至元件表面发生损伤,将损伤出现时的激光能量密度定义为该点的激光损伤阈值。每个元件表面测量10个点,并将测量平均值定义为该元件的激光损伤阈值。在1∶1测试方式中,将元件上的每个测试点暴露在单一的激光脉冲下,并用不同的激光能量辐照元件表面60~100个位置,从而获得元件的激光损伤概率和1∶1损伤阈值。激光损伤测试系统的具体描述见文献[4],且本文中的激光能量均由10 ns换算为3 ns[4]。

图1 激光损伤测试系统结构示意图Fig.1 Schematic diagram of laser damage testing system

3 实验结果

3.1 刻蚀速率

在静态刻蚀与兆声刻蚀过程中,使用耐腐蚀的热传感器检测刻蚀溶液的实时温度,结果表明,刻蚀溶液温度始终恒定于(32±2.5)℃。同时,使用电位滴定仪对刻蚀液的成分与浓度进行精确标定,测试结果表明HF浓度在刻蚀过程中的变化极其微弱。实验测得刻蚀反应前E组溶液(12%HF+10%NH4F)中HF浓度为11.89%,将熔石英单面刻蚀38.91 μm深度后,HF浓度显示为11.63%。由于刻蚀反应前后溶液温度与HF浓度几乎是恒定的,因此,由溶液温度和HF浓度波动引起的元件刻蚀速率改变均可以被忽略。在不同刻蚀条件下元件的刻蚀速率如图2所示,元件在最初的(0.6±0.3)μm刻蚀深度内溶解速率最高,这与元件近表面层(Beilby层,表面以下数十至数百纳米)[15]的物理与化学特性有关。随着刻蚀反应的进行,元件溶解速率逐渐下降,直至接近一条渐近线,在(10±12.5)μm至(35±5)μm的刻蚀深度内元件本体的溶解速率几乎保持不变。由图2可知,增加HF浓度或在刻蚀液中加入添加剂NH4F均有利于提升元件的刻蚀速率,但在6% HF溶液中引入0.6 W/cm2的兆声能量对元件的刻蚀速率并没有显著的影响。

图2 不同溶液的刻蚀速率Fig.2 Etching rate of samples in various etchants

3.2 刻蚀元件表面特性

熔石英元件在5种溶液内刻蚀一定的深度后,在强光照射下将呈现不同的表面洁净度。图3为元件C2,C4(经6% HF+10% NH4F分别刻蚀4.5 μm,22.7 μm深度)及E4(经12% HF+10% NH4F刻蚀22.9 μm深度)的表面状况。元件C2和C4局部表面均覆盖着一定的白色沉积物(图4(a)和4(b)),元件E4表面光洁,无明显的沉积物污染(图4(c))。这些白色沉积物的主要成分是刻蚀反应产物六氟硅酸盐,并且有可能成为新的激光损伤诱因[9,14]。

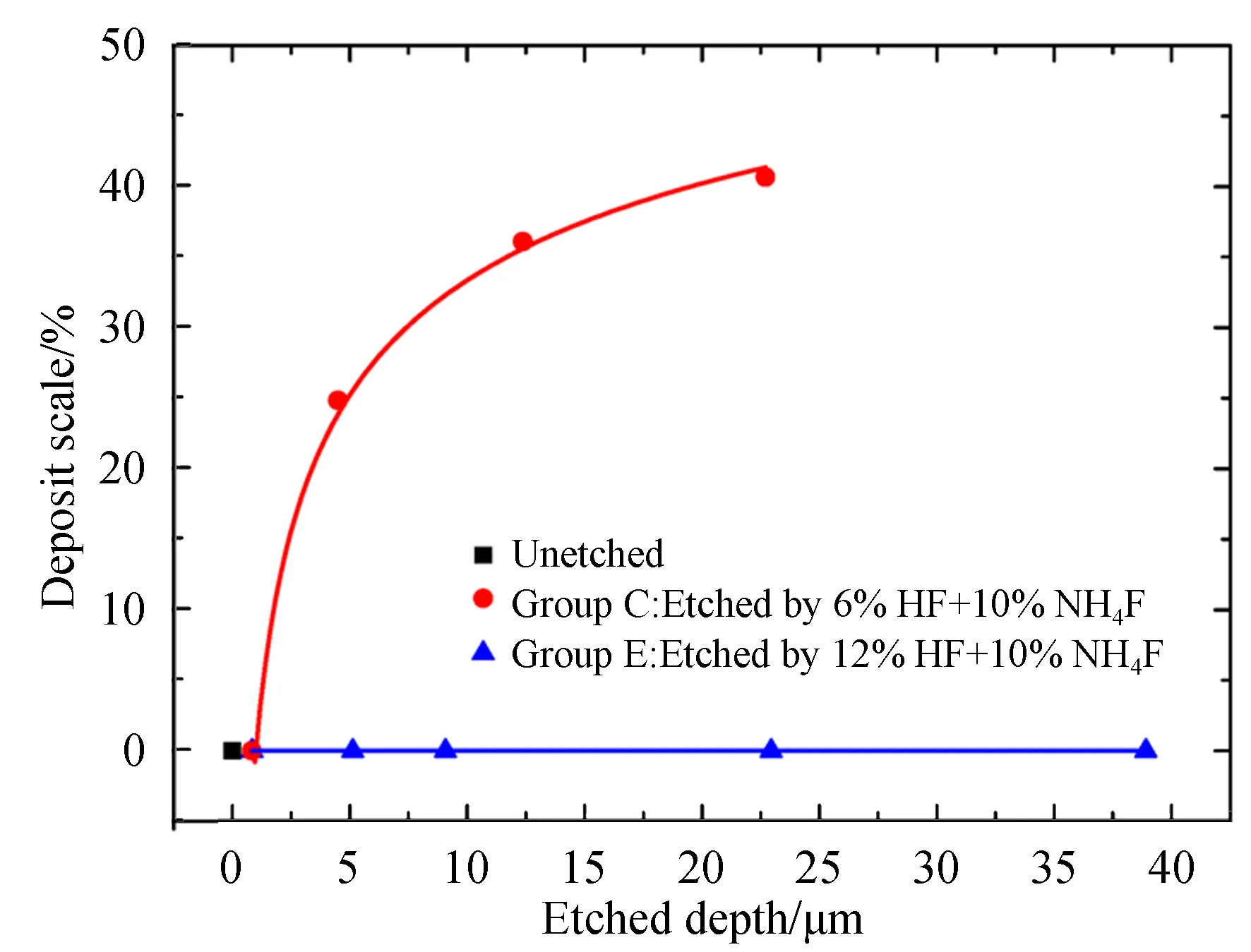

图4 沉积物比例与刻蚀深度的关系曲线Fig.4 Deposit scale versus etched depth

使用图像处理软件ImageJ评估刻蚀元件表面覆盖的沉积物比例,部分结果如图4所示。C组元件经6% HF+10% NH4F溶液刻蚀后,表面沉积物比例随刻蚀深度的增加而显著提高。浅刻蚀0.8 μm的C1元件表面无明显沉积物,随着刻蚀的继续,在刻蚀深度分别为4.5 μm,12.4 μm和22.7 μm的元件C2,C3和C4表面沉积物比例依次增加至24.9%,36.1%和40.7%。在其余的A,B,D和E组元件表面均未发现明显的刻蚀沉积物(图4只展示了E组结果)。由此可知,使用质量分数为6%或12%的纯HF溶液以及高HF浓度的BOE溶液(12% HF+10% NH4F)处理熔石英元件,能够获得无刻蚀沉积物的洁净表面。

图5(a)和5(b)所示为C4元件(经6% HF+10% NH4F刻蚀22.7 μm深度)表面洁净区与沉积污染区的白光干涉图(彩图见期刊电子版),刻蚀沉积物在干涉图上呈现为红色簇状形貌,沉积物使得元件表面粗糙度从2.28 nm上升到6.20 nm。图5(c)展示了图5(b)中水平白线位置所对应的局部截面轮廓,结果表明,刻蚀沉积物呈

图5 C4元件的表面形貌与透过率Fig.5 Surface morphology and transmission of sample C4

现为直径1~10 μm,高度5~50 nm的颗粒状凸起。元件在300~1 100 nm波长内的透过率光谱如图5(d)所示,由于颗粒状沉积物很容易引起光的散射和吸收[14],受沉积物污染的表面透过率远低于洁净表面的透过率。由图5(d)可知,刻蚀沉积物使得元件在紫外波段(355 nm)的透过率从洁净区的92.3%降低至88.7%。

3.3 刻蚀元件的表面粗糙度与透过率

由于刻蚀沉积物将严重恶化元件的表面粗糙度与透过率,因此,本文主要研究经不同溶液刻蚀后元件表面洁净区的粗糙度与紫外光透过率,结果如图6所示。由图6(a)可知,表面粗糙度随刻蚀深度的增加逐渐增大,刻蚀深度达到35 μm时,粗糙度从未刻蚀表面的0.8 nm逐渐上升至5 nm。图6(b)表明,化学刻蚀对洁净表面的光透过率并无显著影响,刻蚀至不同深度时,元件的紫外光透过率始终恒定于(92.5±0.7)%。

图6 表面粗糙度与透过率的变化规律(数据取自洁净区)Fig.6 Variation of surface roughness and transmission at 355 nm (Data are extracted from clean part)

3.4 刻蚀元件激光损伤性能

采用R∶1和1∶1的测试方式评价熔石英元件的激光损伤性能。将R∶1测试方式中诱导损伤出现的平均激光能量密度定义为元件的激光损伤阈值。在1∶1测试过程中,将入射激光能量由低至高排序并划分为5~10个能量区间,利用数据分析法获得每个区间内元件的激光损伤概率[4],再对数据点进行线性拟合从而获得元件的损伤概率曲线。A组元件经6% HF兆声刻蚀后,损伤概率曲线如图7所示。由图7可知,在能量密度为20 J/cm2的激光辐照下,刻蚀深度为31.38 μm的A5元件的损伤概率为34.55%,远高于刻蚀深度18.50 μm的A4元件的12.85%。由此可知,刻蚀深度的加深并不一定有利于提升元件的抗激光损伤能力。

图7 A组元件的损伤概率曲线Fig.7 Damage probability of Group A as a function of fluence

图8展示了不同刻蚀条件下元件的R∶1损伤阈值。由图8可知,在6%HF中引入0.6 W/cm2的兆声能量密度对元件的激光损伤性能并没有明显的提升作用。此外,熔石英元件在质量分数为6%和12%的纯HF溶液中静态刻蚀(5±1)μm的深度后,能够获得较理想的激光损伤阈值,元件B2和D2的损伤阈值高达28.8 J/cm2和30.6 J/cm2,相比于未刻蚀元件的16.2 J/cm2提升了约1.9倍。图8中的圆点代表同一刻蚀深度区间内,经5种刻蚀液处理后元件的平均激光损伤阈值。(5±1) μm的刻蚀深度能够将元件的平均激光损伤阈值从未刻蚀的16.2 J/cm2提升至23.4 J/cm2,深刻蚀至(35±5) μm后,元件的平均激光损伤阈值反而降低至17.7 J/cm2。

图8 不同溶液刻蚀不同深度后元件的损伤阈值Fig.8 LIDT at various etched depths in diverse etching conditions

4 分析与讨论

基于前述实验结果,探究元件激光损伤性能与表面粗糙度及紫外光透过率的映射关系,结果如图9所示。由图9(a)可知,损伤阈值高于20 J/cm2的元件其表面粗糙度往往低于2 nm,表面粗糙度高于3 nm的元件其激光损伤阈值通常较低。因此,为了获得理想的激光损伤阈值,需要将元件表面粗糙度控制在2 nm以内。图9(b)表明,在能量密度为20 J/cm2的激光辐照下,粗糙度为1.2 nm的光滑表面和粗糙度为5.5 nm的粗糙表面的损伤概率都有可能为0,说明元件损伤概率与表面粗糙度的关系并不显著。利用数值分析软件量化评价表面粗糙度及透过率与元件损伤性能的相关性,结果如表1所示。皮尔森系数表明,表面粗糙度与元件激光损伤阈值之间具有较弱的负相关关系,相关系数仅为-0.306,紫外光透过率与元件损伤性能之间呈现一定的正相关关系,其中透过率与损伤阈值在0.01水平上显著相关,但相关系数仅为0.513。由此可知,粗糙度及透过率都会对元件的激光损伤性能产生一定的影响,但它们与元件的激光损伤性能之间并不是简单的线性关系。

图9 激光损伤性能与粗糙度和透过率的关系Fig.9 Relationship between damage performance with roughness and transmission

表1 元件表面特性与损伤性能的相关系数

**表明在0.01水平上显著相关

5 结 论

本文采用基于HF刻蚀的湿法化学技术处理氧化铈抛光的熔石英元件,并分析不同刻蚀条件下元件的刻蚀速率、表面洁净度、粗糙度、透过率及激光损伤性能。损伤性能测试结果表明,熔石英元件在质量分数为6%和12%的纯HF溶液中静态刻蚀(5±1) μm的深度后,激光损伤阈值能够提升至28.8~30.6 J/cm2,与未刻蚀元件的激光损伤阈值16.2 J/cm2相比提升了约1.9倍。基于本文的研究结果可知:在质量分数为6%的纯HF溶液中引入兆声辅助能量(能量密度为0.6 W/cm2, 频率为1 MHz)对元件的刻蚀速率、表面粗糙度、透过率及损伤性能并没有显著的影响;纯HF溶液及HF质量分数较高的BOE溶液(12% HF+10% NH4F)不容易在元件表面产生刻蚀沉积物,颗粒状刻蚀沉积物将严重影响元件的表面粗糙度及透过率;激光损伤阈值较高(>20 J/cm2)的熔石英元件具有较光滑的表面,表面粗糙度<2 nm,但元件表面粗糙度及透过率与激光损伤性能之间不是简单的线性关系,因此,为了获得理想的激光损伤阈值需要将元件表面粗糙度控制在2 nm以内。