制冷型红外探测器组件降温性能优化

2020-04-08范博文孟令伟

范博文,张 懿,王 冠,孟令伟

(华北光电技术研究所,北京 100015)

1 引 言

制冷型红外探测器由于其灵敏度高、分辨率高、探测距离远等优势,几乎垄断了高端军事装备如末端制导、告警系统、军事夜视侦查、红外搜索和跟踪、红外探雷等领域。同时,由于制冷型红外探测器的小型化趋势,其在电力、熔炼、安防、医药等诸多非军事领域中的应用也呈发展上升趋势。

探测器组件降温性能的优劣依靠组件降温时间的长短来表征。探测器组件降温时间短,降温性能好,则能使探测器更快的进行工作并输出红外图像。“天下武功,唯快不破”,尤其是在军事装备中的应用背景下,探测器组件能够快速启动、掌握战场主动权,是作战部队“能打仗、打胜仗”的关键。在这样的背景下,研究组件降温机理,优化组件结构,提高组件降温性能变得尤为关键和重要。

本文以640×512红外焦平面探测器制冷组件为例,通过分析了影响降温时间的因素,制定优化方案,完成组件制备和验证,以达到缩短降温时间的目的。

2 优化方案设计

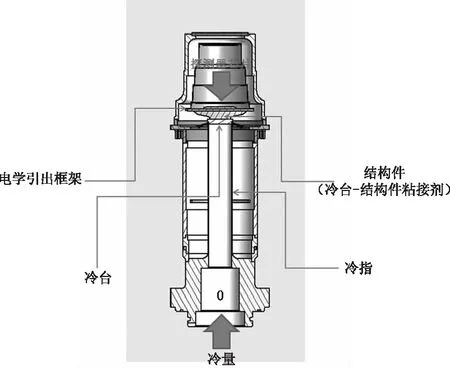

探测器内部热传导致冷的冷量传递路径如图1所示。冷量由斯特林制冷机产生,经由杜瓦内部冷指冷台金属结构,传导至使用粘接剂与冷台耦合的结构件,再经过电学引出框架,最终传导至探测器芯片[1]。

图1 探测器结构冷量热传导路径

热传导过程的热流率可由下式计算:

(1)

式中,Ф为热流率,单位为瓦特(W);tw1、tw2为固体壁面温度;δ为物体厚度;A为传热面积;λ为导热系数,单位是W/mK,是物质导热能力的量度,导热系数越大,物体热传导能力越强。所以从理论上,可以提高热传导热流率的方法有提高传热材质的导热系数,降低传热材质的传热厚度,提高传热面积以及提高传热材质壁面间温差。热传导方式冷量的传递经由冷指冷台金属结构、冷台-结构件粘接剂、结构件、电学引出框架最终传递至探测器芯片,以传热学的热阻理论,各结构间热阻是单线串联方式,如图2

所示。理论上,提高上述各结构的热传导热流率都会提高整体的热传导热流率。

图2 热阻串联

Fig.3 Thermal resistance series

由于探测器芯片直接粘接与电学框架表面进行粘接,对于电学框架及芯片-框架粘接胶状态的改变可能会导致芯片降温时内部热应力状态的变化[2],从而影响芯片性能,同时,考虑到电学框架的厚度相对较薄,在热传导中所占热阻比重较小,故本文的优化方案中不涉及电学框架状态的更改。下文从冷指冷台材料、冷台-结构件粘接剂、结构件形状与材料这几个维度进行优化方案设计。

(1)结构件优化

现有的结构件材质为氧化铝。经过调研,氮化铝陶瓷导热系数较现有的氧化铝陶瓷有较大的优势,且氮化铝陶瓷材料其他力学性能与现有的氧化铝陶瓷材料接近,可作为结构件优化的替代材料之一[3];另外,碳化硅材料也可作为结构件材料,其导热系数介于氧化铝陶瓷与氮化铝陶瓷材料之间,比热容更低,热膨胀系数与硅读出电路更匹配[4],加工难度小,加工工艺一致性更强[5]。上述三种结构件材料的相关性能参数见表1。

表1 现有结构件材料相关性能参数(293 K)

现有的结构件外形为倒梯形结构(如图3(a)所示),其优点为与电学框架接触面积较大,传热面积更大,缺点是结构件重量大,导致其热容较大,降温较慢,同时由于其结构较复杂,加工中容易出现崩边和应力损伤等缺陷。由于结构件的厚度影响到探测器整体的光学接口,故不进行修改。从降低结构件热容的角度出发,将结构件由倒梯形改为体积更小的圆柱形结构(如图3(b)所示)。优化后结构件传热面积有所减小,但其重量明显降低,热容随之降低,同时提高了结构件加工一致性和成品率。

(a)倒梯形结构件 (b)圆柱形结构件

图3 倒梯形结构件与圆柱形结构件

Fig.3 Inverted trapezoidal structural member and cylindrical one

结合对结构件材质和外形两个维度的考虑,最终确定使用氮化铝圆柱与氧化铝圆柱这两款结构件优化方案。

(2)冷台-结构件粘接剂优化

金属冷台与陶瓷结构件通过环氧粘接剂进行粘接。在粘接剂的厚度及粘接面积不变的情况下,提高粘接剂的导热系数是提高粘接剂热传导热流率的主要途径。经过验证,能够进行冷台-结构件粘接的粘接剂有两款,两款粘接剂的部分参数如表2所示。

表2 粘接剂部分参数

现有工艺使用的粘接剂为B型。B型粘接剂在导热系数指标上优于A型粘接剂,在提高热传导热流率方面上使用B型粘接剂降温性能更优。由于粘接剂的力学强度影响着组件整体的环境适应性,在力学强度及膨胀系数匹配方面,A型粘接剂较B型粘接剂力学强度更高,膨胀系数与金属及陶瓷更加匹配。故方案设计同时考虑以上两款粘接剂,在满足组件的环境适应性的前提下,优选降温性能更好的方案。

(3)冷指-冷台材料优化

冷指结构为薄壁管,减小由冷指传导引起的杜瓦漏热,从而既降低制冷机的热负载,又能够保证较高的强度。经过验证,目前能够使用于本文所研究的探测器组件的冷指-冷台结构有两款,两款结构的部分参数如表3所示。

表3 冷指-冷台结构部分参数

该款探测器组件现有工艺使用的冷指材料为A型,A型冷指-冷台结构在导热系数指标上高于B型结构,在提高热传导热流率方面上,使用A型结构降温性能更优。但为了验证冷指-冷台结构导热性能差异对探测器组件整体降温性能的影响,方案设计时加入B型冷指-冷台结构作为对照。

综合上述分析,设计试制四只优化方案探测器组件,用于交叉对比验证。为了验证优化方案组件的环境可靠性,对其进行开关机试验及振动实验,优化方案统计如表4所示。

表4 优化方案统计表

3 验证结果分析

(1)降温时间对比

为了减少其他工艺因素对组件降温时间验证过程的影响,本项目工艺过程中严格控制工艺参数,结构件粘接使用贴片仪进行,固化条件保持一致并在测试降温时间时适配相同制冷机。各方案测得的降温时间如表5所示。

表5 降温时间统计表

交叉对比四种优化方案的降温时间,可以定性分析采用不同优化方案对探测器降温性能的影响:

对比方案1与方案2,方案1采用B型粘接剂而方案2采用A型粘接剂,由于B型粘接剂在导热系数上优于A型粘接剂,故在实际验证时方案1的降温性能较方案2更优;

对比方案1与方案3,方案1采用氮化铝结构件而方案3采用碳化硅结构件,由于氮化铝材质在导热系数上优于碳化硅材质,故在实际验证时方案1的降温性能较方案3更优;

对比方案1与方案4,方案1采用A型冷指-冷台结构而方案4采用B型冷指-冷台结构,由于B型粘接剂在导热系数上优于A型粘接剂,故在实际验证时方案1的降温性能较方案2更优。

可知,四种优化方案组件的降温时间均比对照组的平均降温时间有明显的减少,这说明优化方案从实验上符合上文理论分析的结果。

(2)可靠性对比

可靠性对比为了验证优化后的封装方案能够满足组件环境可靠性的要求,需要对四只优化后的探测器组件进行环境可靠性实验,验证方法包括开关机实验和振动实验。表6、表7分别展示了开关机实验及振动实验要求。

表6 开关机实验要求

表7 振动实验要求

四只探测器组件经过开关机验证后测试性能均正常。随后对四只探测器进行振动实验,实验后测试性能,方案1组件出现探测器芯片无法到温的异常情况。解剖探测器之后发现该探测器结构件与冷台粘接胶失效断裂。显微照片可见(图4),固化后的粘接剂大部分附着于冷台一侧,这说明粘接剂与冷台之间的粘接强度无异常,失效界面为粘接剂与结构件的接触面。

经分析,导致该失效现象的原因有二。一是粘接强度不足:结构件优化后,结构件与粘接剂的粘接面积有所减少,同时由于B型粘接剂的粘接强度较A型低,两个原因最终综合表现为粘接强度不足;二是冷台结构材质与结构件材质热膨胀系数不匹配和降温速率加快导致粘接界面热应力增大:优化前,冷台材料和结构件材料的热膨胀系数分别为6.4×10-6/K和7×10-6/K,方案1组件冷台材料和结构件材料的热膨胀系数分别为6.4×10-6/K和4.2×10-6/K,较优化前的热膨胀系数差更大,这就导致在温度发生变化时界面间热应力也更高,从而诱发粘接剂的失效断裂[6]。

图4 失效表面显微照片(冷台)

4 结 论

通过本文上述分析可知,提升探测器组件的降温性能应综合以下几方面因素进行优化:

1)选择比热容小、导热系数高的材料,以提高传热速度,减小热阻;

2)尽量选择热膨胀系数较为匹配的材料,以适应低温工作环境;

3)涉及粘接工艺时,尽量选择粘接强度高的粘接剂,以提高环境可靠性。

综合以上因素可得出结论,本文研究的640×512红外焦平面探测器组件降温性能较好的方案为使用氮化铝材质的圆形结构件,冷头采用可伐材料,使用A型粘接剂。降温时间从6′05″缩短至4′54″,性能优化幅度达20 %。