一种红外探测器用电子束焊接技术研究

2020-04-08张洪瑀

刘 森,张洪瑀,李 硕

(华北光电技术研究所,北京 100015)

1 前 言

制冷型红外探测器组件(以下简称探测器)在光电产品有着广泛的应用,是各类整机系统寻找目标的核心部件,相当于整机系统的“眼睛”。探测器组件由探测器芯片、微杜瓦、制冷机(器)三个部件组成,其中探测器芯片用于完成光电转换,需要工作在低温环境下;微杜瓦为探测器芯片提供光学、电学、机械接口及真空环境;制冷机(器)为探测器芯片提供低温冷源。

在探测器设计中,为了减小制冷机(器)的负载,微杜瓦的静态热负载应尽量小。静态热负载主要由传导换热、辐射换热两个方面组成。其中冷指的传导换热占50 %以上,为了减小热耗,冷指一般选用导热系数比较低的材料。目前国内、外常用的冷指材料主要有TC4材料(导热系数为5.44 W·m-1·K-1)或者L605材料(导热系数为9.4 W·m-1·K-1)。

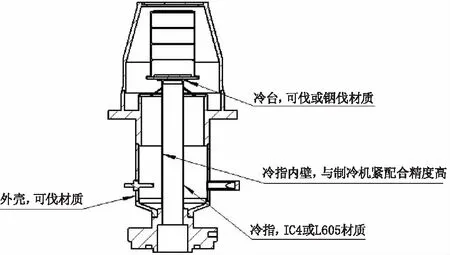

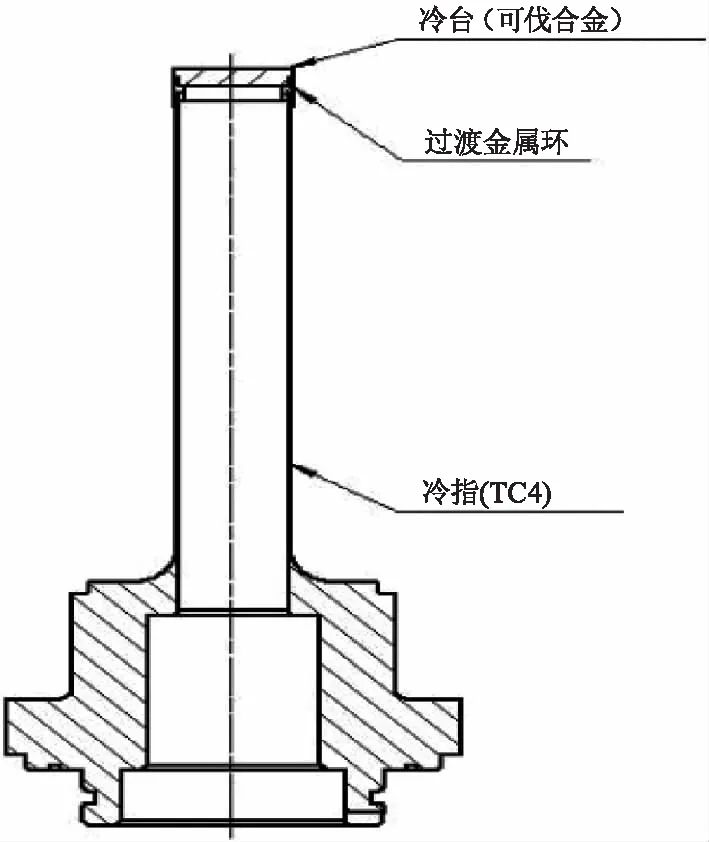

在进行微杜瓦结构设计时,为了减小低温下探测器芯片的热失配,冷台一般采用4J36、4J29、4J33(均为可伐合金)等热膨胀系数比较低的材料。微杜瓦结构简图如图1所示。

图1 微杜瓦结构简图

基于上述分析,引出两个类型的焊接方式:

(1)L605材料与可伐材料的焊接;

(2)TC4材料与可伐材料的焊接。

L605材料与可伐材料之间的焊接可以通过熔化焊接的方法实现,但是L605材料的导热系数是TC4材料的1.73倍,不利于杜瓦结构的热负载控制。

冷指用TC4材料时,其与4J29、4J33、4J36等Fe-Ni合金材料无法采用熔焊接工艺完成,工艺中一般采用真空高温钎焊的方式实现。由于钎焊工艺时间长、温度高(通常800 ℃以上),工艺中容易造成零件变形,给微杜瓦结构精度和工艺效率的提升带来了很大的限制。

因此,需要开发一种焊接工艺,用以实现TC4与可伐冷台之间的真空电子束焊接,以获得更低杜瓦热负载、更高效的工业生产效率。

目前,杜瓦结构中所使用的焊接方法主要有真空钎焊、激光焊、真空电子束焊,由于TC4中的Ti元素在高温下非常活跃,非常容易同空气中的O、N元素发生反应,因此本文将针对真空电子束焊接方法开展研究。

电子束焊接是利用高压加速装置形成的高束电子束流,通过磁透镜汇聚得到很小的焦点,形成“匙孔效应”[1-4],当电子流轰击置于真空中的焊件时,电子的动能迅速转变为热能,从而使金属熔化,实现焊接过程。该技术自20 世纪就受到国际的广泛关注[5-6],并大量应用于工业制造当中[7],是一种优质高效的加工方法。近年来随着探测器制造技术的飞速发展,以及新技术的研发,许多微型超薄结构件迫切需要一种可靠的、变形量小的、经济的连接技术进行加工,而电子束焊作为一种先进的焊接技术具有很大的发展潜力。特别是杜瓦结构冷指、冷台类零件,由于整体外廓尺寸小、厚度薄、配合精度高,若采用钎焊加工的方式不但给机加带来加工难度大、周期长、热变形大等问题。所以,综合来看,电子束焊接工艺是一种焊接精度高、焊接变形小、加工周期短连接技术,可以应用到探测器结构制造领域中。

2 焊接性分析

TC4/可伐合金真空电子束焊接属于异种材料的熔化焊接。和同种材料熔化焊接相比,异种材料熔化焊接需要考虑的因素主要包含以下几点:待焊材料的成分,待焊材料的热膨胀系数,待焊材料的导热率,待焊材料的应用环境。下面就上述影响因素做出分析。

(1)材料成分的影响

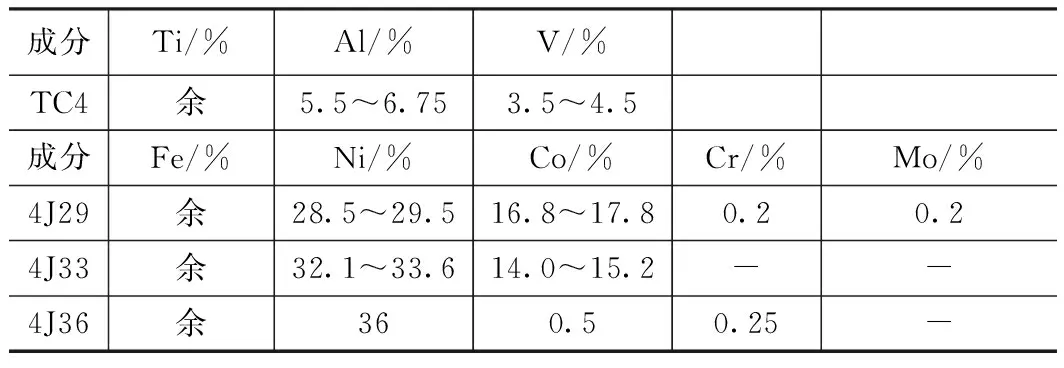

TC4和可伐合金的材料成分如表1所示。

表1 TC4和常用可伐合金材料成分

其中,TC4的主要成分为Ti元素,可伐合金的主要成为为Fe-Ni合金。Ti元素与Fe元之间会形成Fe-Ti金属间化合物,该类金属间化合物属于脆性材料,在电子束焊接完成后,零件温度降低过程中,会由于两种材料热膨胀系数的差异,在焊缝区域产生温度应力,脆性的金属间化合物无法承受温度应力,导致焊缝出现裂纹[8]。一方面会导致焊缝真空失效,另一方面结构强度也会受到很大影响。因此必须要选用一种中间金属,使Fe元素和Ti元素实现物理隔离。在选择隔离金属时,需要考虑到新增的隔离金属层的热膨胀系数、原子直径、是否会形成新的金属间化合物。

基于上述机理,需选取某种金属作为过渡金属层,将Ti元素和Fe元素进行物理隔离,方可避免焊接过程中出现裂纹。

(2)待焊材料的热膨胀系数影响

可伐合金与TC4的热膨胀系数比较接近,分别为6.5和7.9。焊接过程产生的内部温度应力较小,因此,材料的热膨胀系数对焊接的影响很小。

(3)待焊材料的导热率影响

可伐合金、TC4合金及过渡金属的导热率差别非常大,在进行焊接时,需要考虑电子束焊斑偏向可伐合金一侧施焊。

(4)待焊材料的使用环境影响

红外探测器芯片工作在80 K左右的温度,同常规应用环境相比,属于超低温应用环境,因此在焊接完成后需要进行温度冲击试验,以验证焊缝长期可靠性。

3 焊接性验证试验

3.1 焊接试验

根据焊接性分析结果,进行焊接试验。通过真空电子束焊接的方式,分别将TC4试验件、可伐合金试验件同过渡环零件焊接到一起。

实验材料:TC4试验件,可伐合金试验件、过渡环。

焊接结构装配形式如图2所示。

焊接设备为真空电子束焊接机。焊接工艺参数为:焊接速度为10 mm/s;主束流为2 mA;焊接真空度优于1.0×10-3Pa。

焊前使用超声波清洗机对金属零件进行去油去脂清洗。

3.2 实验结果与分析

焊接完成后,形成两条电子束焊接的焊缝,分别为:过渡金属/可伐合金电子束焊接焊缝,TC4/过渡金属电子束焊接焊缝。

(1)过渡金属/可伐合金电子束焊接焊缝

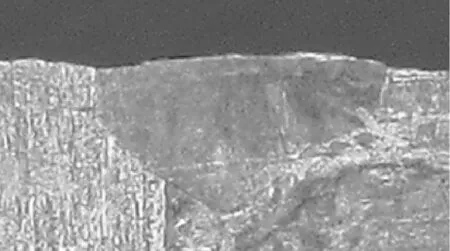

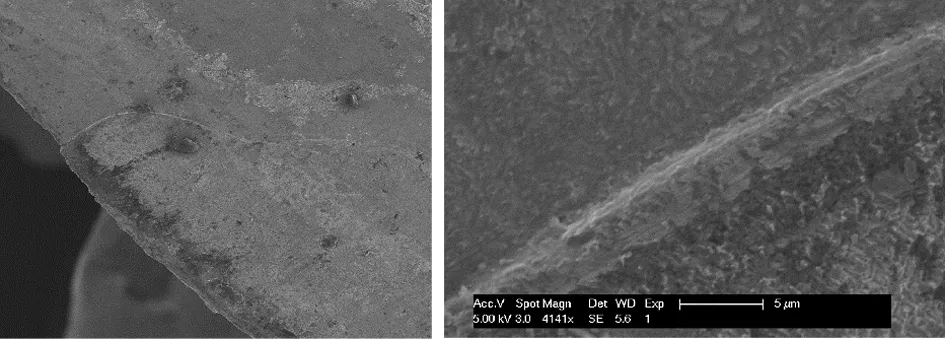

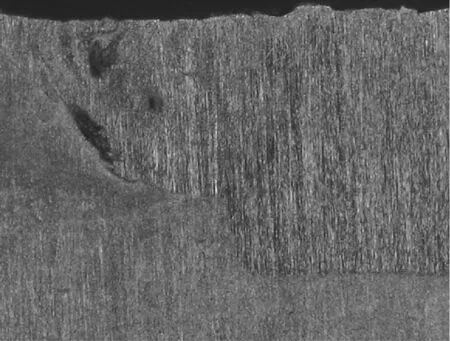

焊接完成后的焊缝区域形成三个区域,分别为可伐母材区域、过渡金属母材区域、焊缝金属区域。三个区域出现了两个界面,分别为可伐/焊缝金属界面、过渡金属母材/焊缝金属界面。焊缝照片如图3所示。在焊缝金属区域与可伐母材区域之间出现连续条纹,对条纹金属进行扫描电镜观察形貌及成分分析,如图4所示。

图3 焊缝照片

图4 条纹位置扫描电镜照片

根据图4可知,在金相显微镜下观察到的焊缝熔化区与母材区之间的连续条纹处为致密的金属材料,并非为裂纹。连续条纹的出现是由于焊缝金属与母材金属的晶格方向差异导致。在4000倍下观察整个焊缝区域,未见微小裂纹、夹杂、夹渣等焊接缺陷。这说明该类焊缝的可靠性可以满足红外探测器使用要求,在后续的低温使用中,出现焊缝失效的概率较低。

根据图5中附表可知,条纹区域金属的成为以Fe、Co、Ni、Cu元素为主。该类元素之间不易形成脆性较高的金属间化合物,在焊接完成后的降温过程中也不容易因为热膨胀系数差异而出现微小裂纹。

经上述分析可知:成分分析结果符合焊接性分析结果,焊缝金相组织符合设计预期。

对条纹区域金属进行成分分析,如图5所示。

图5 条纹部分成分分析结果

(2)TC4/过渡金属电子束焊接焊缝

焊接完成后的焊缝区域形成三个区域,分别为TC4母材区域、过渡金属母材区域、焊缝金属区域。三个区域出现了两个界面,分别为TC4/焊缝金属界面、过渡金属母材/焊缝金属界面。两个界面与各自的母材均为连续金属结构,未出现明显焊接缺陷。焊缝金属内部也为连续金属结构,无裂纹。因此可以确定,在本处焊缝处,焊缝金相组织符合设计预期。

通过对两条焊缝的外观分析及成分分析可知:采用过渡金属的方法进行TC4材料和可伐材料的电子束焊接工艺是可行的。可以预测,采用此种方法制备的杜瓦结构在漏率、环境适应性方面均可有一定的耐受能力。为了验证此观点,按照本焊接方法制备了2只杜瓦结构,进行了环境适应性验证。焊缝照片如图6所示。

图6 焊缝照片

4 杜瓦结构焊接试验

4.1 焊接结构设计及工艺设计

采用某型探测器杜瓦结构作为试验对象,对杜瓦冷指/冷台部分进行结构设计(杜瓦部件的其他部位未做改变,在此不再附图),如图7所示。

图7 焊接结构简图

由于图7结构中的冷指零件的壁厚很小(区别于第三节中的试验样品),因此需要对焊接工艺参数进行微调,具体焊接工艺参数如下:焊接速度为15 mm/s;主束流为1 mA;焊接真空度优于1.0×10-3Pa;焊前使用超声波清洗机对金属零件去油去脂清洗。焊接完成后进行温度冲击试验及漏率检测。

4.2 温度冲击实验

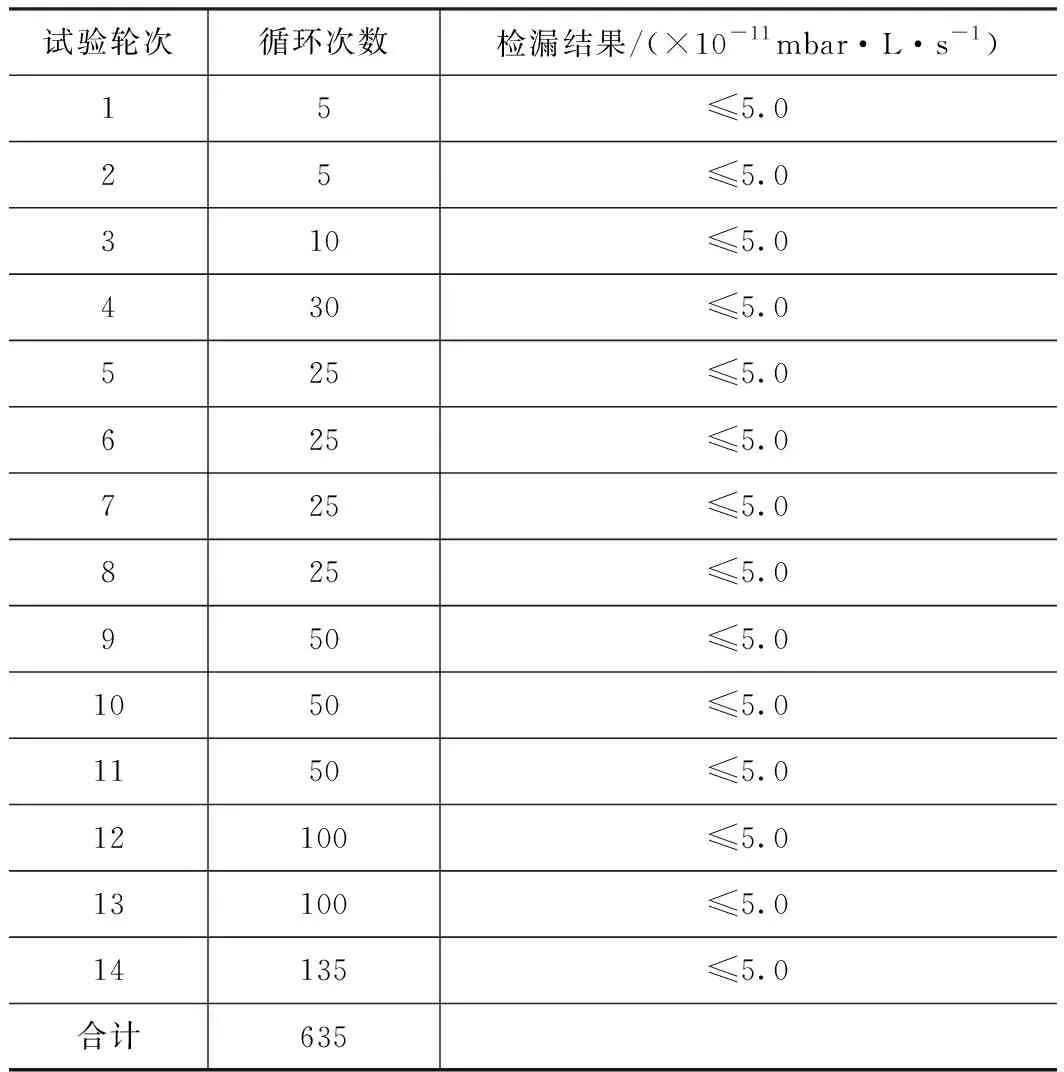

为了检验本方法焊缝承受高低温变化的能力,根据制冷型红外探测器使用环境条件及GJB7398-2011中4.6.4的规定,制定温度冲击实验方案如下:

将实验件置入60 ℃烘箱内保温10 min,取出后马上置入液氮(-196 ℃)内30 s,然后将实验件再次置入60 ℃烘箱内,依此循环。

循环次数:500~1000 cyc;

检验要求:每间隔一定循环次数进行一次漏率检测,样品漏率优于1.0×10-10mbar·L·s-1;

试验结果如表2所示。截止目前完成635 cyc,总计进行了14次漏率检测,2只焊接样品漏率均优于5.0×10-11mbar·L·s-1(受设备能力限制,只能显示此数值),满足杜瓦结构的漏率要求。

采用本工艺制备的杜瓦结构的红外探测器可以无故障开关机635次以上,可满足一般红瓦探测器要求。本试验后续将会持续进行,目标值1000 cyc。

表2 温度循环后漏率测试结果

4.3 试验结论

根据本次试验,可以得到以下结论:

(1)经60~-196 ℃温度冲击635 cyc后,经检漏仪检漏,焊缝气密性优良;

(2)该焊接方法可满足制冷型红外探测器使用。

5 总 结

在制冷型红外探测器杜瓦结构设计制造方向,提供了一种新的设计思路。在后续的杜瓦结构制备工艺中,遇到类似的问题,可以采用相同的办法进行解决。通过在TC4材料和可伐合金之间添加过渡金属的方式,实现了两种金属的真空电子束熔化焊接。该种焊接方法可以在一定程度上取代高真空钎焊,提高了生产效率。在后续,将针对本方法的力学环境适应性、综合环境适应性进行考核,评价其适用范围,尽快应用到杜瓦结构制造工艺中。