PCS7在动力锂离子电池用三元前驱体项目中的应用

2020-04-07王延春王小燕

王延春 王小燕

摘要:本文对动力锂离子电池用三元前驱体生产工艺做了简单介绍,阐述了动力锂离子电池用三元前驱体项目中使用的西门子SIMATIC PCS7软件,以及该项目中DCS系统硬件设计和软件设计。

关键词:SIMATIC PCS7软件;DCS;硬件设计;软件设计

1、项目概述

动力锂离子电池用三元前躯体项目是针对迅猛发展的新能源汽车和动力电池产业,公司将着力发展新能源、新材料产业,重点发展锂离子电池材料,尤其是前躯体材料,实现镍鈷工业“提质增效、转型升级”而建设的项目。项目建设范围主要包括溶解厂房、合成厂房、综合罐区、成品库、冷却塔及循环水系统、换热站、废水处理站、综合管网等。

动力锂离子电池用三元前躯体生产线以硫酸镍溶液、硫酸钴溶液、硫酸锰盐为主要原料,在一定的条件下反应制得前驱体,经洗涤、干燥、混料等处理后得到镍、钴、锰三元前驱体产品。反应方程式如下:

xNiSO4+yCoSO4+zMnSO4+2NaOH → NixCoyMnz(OH)2↓+ Na2SO4

浆料经过压滤、洗涤、干燥,干燥后的物料经合批、筛分、除铁后,包装入库。母液进行回收处理,废水进入氨回收进行处理。

2、控制系统简介

PCS7过程控制系统是集DCS、SIS 以及远程IO为一体的新型全集成自动化控制系统,其基本部件包括:HMI系统、自动化系统、通讯网络、分布式I/O以及工程工具和SIMATIC模块化系统,并可通过稳定的标准接口可由系统工程或OEM设备客户化,或通过丰富的西门子自动化与驱动集团产品进行扩展。SIMATIC PCS7最佳用于基于PROFIBUS技术,将分布式现场系统集成在过程控制系统中。它有机的集DCS和SIS为一体,实现了DCS, SIS, FGS共享统一的自动化站软硬件平台、网络通信、组态工程师站、监控系统、实时与历史数据库管理、时钟同步、资产管理平台和Web 服务器/客户机办公监控系统等,更好地满足了石油化工过程控制的操作连续性、可靠性、稳定性、开放性、规模化等要求。

3、系统硬件设计

动力锂离子电池用三元前躯体项目工艺主要包括Ⅰ系列生产线、Ⅱ系列生产线、Ⅲ系列生产线、Ⅳ系列生产线及公辅工程,配置5套控制器(单站)。四个系列生产线各包括本地I/O站2套、远程I/O站+阀岛14套;公辅工程主要包括远程I/O站5套、远程I/O站+阀岛4套,总计远程I/O站65套。

控制系统采用 C/S架构,在合成厂房设置控制室。控制室设置1台工程师站和5台操作员站,工程师站用于编程、修改、下装项目文件。操作员站用于岗位工现场操作用。机柜室设置2台数据服务器、1台WEB服务器和交换机以及4套CPU机柜、1套电源柜、1套UPS以及1套远程I/O站。7台工控一体机分布于现场各区域。系统网络架构如图1所示。

4、监控系统软件开发

4.1釜内温度控制

釜内温度控制分升温控制和降温控制。升温用釜内温度(TT1201A1)控制反应釜A1热水进水切断球阀XV1210A1,降温用夹套温度(TT1203A1)控制反应釜A1循环冷水调节阀。升温过程:选择“升温”按钮,打开反应釜A1热水回水切断球阀(XV1209A1),热水进水阀XV1210A1根据温度设定上、下限值开、关。当TT1201A1≦温度设定下限值时,热水进水阀XV1210A1打开;当TT1201A1≧温度设定上限值时,XV1210A1关闭。降温过程:选择“降温”按钮,关闭XV1209A1,打开XV1208A1,冷水调节阀TV1201A1根据夹套温度(TT1203A1)进行PID调节。

4.2电气设备控制

该项目中的电气设备有变频电机和工频电机两种。设备在远控状态下通过HMI人机界面手动启停或自动连锁启停,在面板上监视设备的运行状态、故障报警等信息。工频电机采用硬接线方式接入控制系统。变频电机变频器通过Profibus-DP通讯。该项目中选用ABB品牌的ACS 580系列变频器。

4.3成套设备控制

该项目第三方成套设备控制器大多数为S7-200 smart,其与主控制器之间通过以太网采用PUT/GET指令编写通讯程序来实现。

建立未指定连接,选择通讯接口,并设定对方PLC的IP地址,然后点击“地址详细信息”将伙伴的插槽改为1(建立S7连接选中要建立连接的CPU后会自动识别CPU的插槽为3,所以无需更改,默认即可)。连接建立完后选中建立的连接,然后下载连接到CPU中,此操作不需要停止CPU,也不会重启CPU。

连接建立好后编写程序,使用PUT/GET指令时,每调用一次该指令需要新建一个DB块作为北京数据块,不同设备使用PUT/GET指令时不能重复调用同一个DB块,否则后面设备的数据会覆盖前面设备的数据。

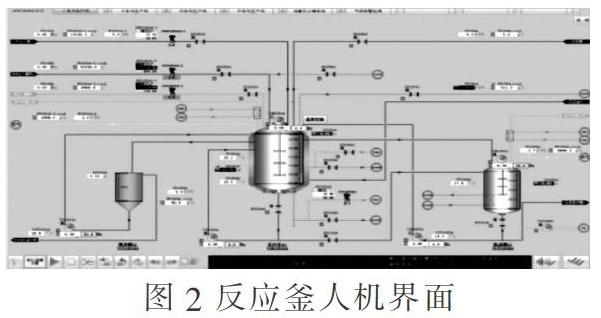

4.4 人机界面设计

应用 PCS7软件开发设计集中监控人机界面。将整个工艺的生产数据进行高度集成,设计统一的监控画面,使操作人员和管理人员实时了解生产现场的生产情况。反应釜人机界面如图2所示。 上位监控系统软件实现图形化显示运行参数、运行 状态、数据采集、存储等功能。建立全生产线的实时数据库,把所有的数据集成到统一的数据平台,实现集中监控,使操作人员和管理人员及时掌握现场生产设备运行状况,预防设备故障,提高快速反应能力 ;报警、操作记录、归档等功能对产生的报警、操作信息进行记录跟踪,为事故原因分析提供可靠的依据。

5、结语

PCS7控制系统组态在保证工艺生产控制要求的前提下,突出了HMI人机界设计的简洁性、信息完整性特点,使操作人员更加清晰地了解生产过程状况;各种设备操作的人性化设计风格、简洁的操作方法,有利于操作人员快速、熟练的掌握各种基本操作;各种严谨的设备联锁关系,保证了工艺生产能够安全、可靠运行。

参考文献:

[1] 《SIMATIC 过程控制系统 PCS 7 入门指南》,2013年 .

[2] 《S7-400与S7-200 Smart通过以太网进行通讯》,2018年 .

[3] 《PCS 7高级过程库 (V8.1)功能手册》,2014年.

(作者单位:金川集团股份有限公司工程管理部1 金川集团信息与自动化工程有限公司2 )

作者简介:王延春( 1985- ),本科,工程师,研究方向为工业电气自动化。