机制砂石粉含量对混凝土性能的影响

2020-04-07张铠

张铠

摘要:本文以福建地区有代表性的机制砂(该地区母岩多为花岗岩,石粉中主要为岩石颗粒)为研究对象,通过研究不同石粉含量(5%、7%、10%、12%)的机制砂对混凝土拌合物性能、力学性能和耐久性能的影响,得出一些有指导意义的结论,为机制砂混凝土的应用推广提供借鉴和参考。

关键词:机制砂;石粉含量;亚甲蓝;配合比;拌合物性能;力学性能;耐久性能

一、引言

近年来,随着全国基础设施建设的持续发展,建设用天然砂的资源已愈渐匮乏,同时,天然砂的不断开采对河道和水资源环境也带来不可逆的破坏。为解决工程建设的实际需求和水资源生态环境保护问题,利用开采岩矿生产机制砂应用于各类工程建设已是一件逐步被广泛采用的措施。由于机制砂在岩质、粒形、粒径组成、石粉含量等相较于天然砂相比有较大的差异,用其拌制的混凝土相比天然砂混凝土存在流动性、坍落度经时变化等和易性能,以及混凝土内部结构等方面的不同之处;而关于机制砂混凝土的研究中较多的是对掺加掺合料后性能的研究报道较多,对机制砂石粉含量对混凝土性能影响的研究还不够全面和深入;现行的国家标准或行业标准,对石粉含量的限定各不一致,也相对较为严格,机制砂厂家为了使机制砂原材能够满足标准规范的限值要求,通常将机制砂中的石粉含量洗除,严重影响混凝土的各项性能,通过研究福建地区有代表性的机制砂(该地区母岩多为花岗岩,石粉中主要为岩石颗粒)不同石粉含量(5%、7%、10%、12%)对混凝土拌合物性能、力学性能和耐久性能的影响,得出一些有指导意义的结论,为本地区机制砂混凝土的应用推广提供借鉴和参考。

二、试验设计

1、 原材料

1.1水泥:选用 “红狮”牌P.0 42.5水泥,其密度为3090kg/m3,比表面积为352m2/kg,初凝时间为215min、终凝时间为294min,28天抗折强度为8.7MPa,28抗压强度为55.8MPa。

1.2粉煤灰:选用漳州后石电厂Ⅱ级F类粉煤灰,其细度为22.9%,需水量比为101%,烧失量为2.3%,含水量为0.8%,三氧化硫为1.5%,密度为2100kg/m3,28天活性指数为72.2%。

1.3粗集料:碎石;规格5-31.5mm,其表观密度为2630kg/m3,堆积密度为1470kg/m3,吸水率为2.0%,含泥量为0.8%,泥块含量为0.2%。

1.4机制砂:母岩为花岗岩,其表观密度为2620 kg/m3,石粉含量分别为5%、7%、10%、12%,亚甲蓝MB值分别为0.5g/kg、0.5g/kg、0.7g/kg、0.7g/kg、0.8g/kg。

1.5减水剂:缓凝型高性能减水剂,其减水率:29%;泌水率比:33%;含气量:2.9%;初凝时间差:+170min;7天抗压强度比:174%;28天抗压强度比:153%;28天收缩率比:108%;含固量:14.42%;氯离子含量:0.02%。

1.6拌和用水

采用厦门地区自来水。

2、混凝土配合比设计

以石粉含量分别为5%、7%、10%、12%,水胶比在0.55~0.28,粉煤灰掺量为20%,外加剂掺量根据混凝土的拌合物性能进行调整,配制和易性良好,坍落度在120±20mm范围内的混凝土,配合比设计依据JGJ 55-2011《普通混凝土配合比设计规程》、JTS202-2011《水运工程混凝土施工规范》,具体配合比(外加剂用量根据混凝土的拌合物性能进行确定,具体用量见表2)如下表1:

三、试验结果与分析

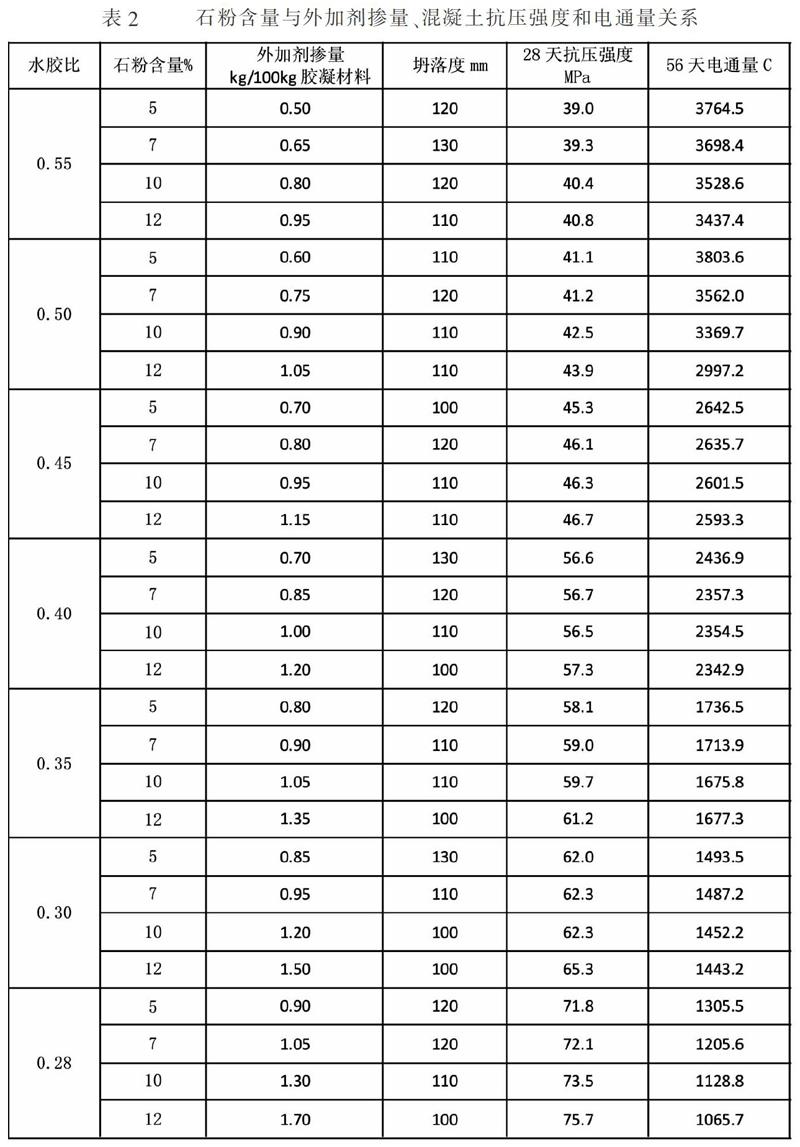

根据上述配合比测定不同石粉含量下(5%、7%、10%、12%)的混凝土拌合物性能(以外加剂掺量表征)、力学性能(以抗压强度表征)和抗氯离子渗透性能(以56天混凝土电通量表征),检测方法依据JTS 236-2019《水运工程混凝土试验检测技术规范》,检测结果如下表2:

1、混凝土拌合物性能与石粉含量的关系

在水胶比较大为0.55、0.50时,当石粉含量从5%变化至12%,所需外加剂量平稳增长变化;在水胶比为0.45、0.40、0.35时,当石粉含量从5%变化至10%,所需外加剂量亦显总体平稳增长变化趋势,但当超过10%左右时,则出现拐点,外加剂用量呈较明显的上升,且混凝土稍显粘稠,但总体和易性良好;在水胶比较小为0.30、0.28时,当石粉含量超过5%左右,外加剂需求量直线上升,且混凝土明显粘滞难以施工。

由此可知,当水胶比较大时,石粉含量可相对较大,当水胶比较小时,则应适当降低石粉含量,以保证混凝土的工作性能。这是由于当水胶比较大时,混凝土中的总粉料较少,较高的石粉含量能够补充混凝土中总粉料,满足包裹较粗的集料颗粒的需求,起到润滑作用,此情况下外加剂用量随石粉含量的增加而平稳增长,混凝土能较好地满足混凝土流动性、工作性能要求;而当水胶比较小时,混凝土中的细粉料较多,此时若增大机制砂中的石粉含量,则混凝土中各粒级材料的总比表面积将明显增大,若要达到同樣的流动性要求,则所需的外加剂或用水量亦需明显增加。

2、混凝土力学性能与石粉含量的关系。

从表2分析石粉含量与混凝土抗压强度的关系,可看到当石粉含量从5%变化至12%,在水胶比从0.55至0.28的全范围内的各种情况下,混凝土强度随石粉含量的总体变化趋势平缓且略有提升,即石粉含量从5%到12%对混凝土的抗压强度有一定的利好影响,这是因为适量的石粉含量,能够进一步优化混凝土中的细粒材料级配,填充和密实混凝土的微细空隙,从而提高混凝土的密实性和强度。

3、混凝土耐久性能与石粉含量的关系

从表2可见,随着石粉含量从5%升至12%,混凝土抗氯离子渗透性电通量值(56d)总体保持平稳且略有降低的变化趋势,即石粉含量的变化对混凝土抗氯离子渗透耐久性亦有一定利好,且当水胶比为0.55、0.50时,抗氯离子渗透性电通量值变化较大,这是因水胶比较大时,混凝土中的胶凝材料本来较少,石粉含量的适量增加对混凝土的密实性提高更为明显。

四、结论

根据本次的试验结果,结合已有的实践经验,对于亚甲蓝值≤1.4g/kg的机制砂,其石粉含量在一定范围内能够较好的提高混凝土的各项性能,对石粉含量的要求可总结如下:

1、拌制中低强度混凝土时(水胶比≥0.50),混凝土中的总粉料较少,较高的石粉含量能够补充混凝土中总粉料,满足包裹较粗的集料颗粒的需求,起到润滑作用,此情况下外加剂用量随石粉含量的增加而平稳增长,混凝土能较好地满足混凝土流动性、工作性能要求,其石粉含量限值建议可取12%;

2、拌制中高强度混凝土时(水胶比0.35~0.45),混凝土中的总粉料适中,当石粉超过10%左右时,出现拐点,外加剂用量呈较明显的上升,且混凝土稍显粘稠,但总体和易性良好,故机制砂石粉含量限值建议可取10%;

3、拌制高强混凝土时(水胶比≤0.30),混凝土中的细粉料较多,石粉含量超过5%左右,外加剂需求量直线上升,且混凝土明显粘滞难以施工,此时若增大机制砂中的石粉含量,则混凝土中各粒级材料的总比表面积将明显增大,若要达到同样的流动性要求,则所需的外加剂或用水量亦需明显增加。故机制砂石粉含量限值建议宜取5%及以下。

五、结束语

本文通过研究机制砂石粉含量对混凝土性能的影响,提出不同强度等级混凝土的机制砂石粉含量限值要求,为机制砂混凝土的应用与推广提供借鉴。

参考文献:

[1] JGJ 55-2011《普通混凝土配合比设计规程》.

[2] JTS202-2011《水运工程混凝土施工规范》.

[3] JTS 236-2019《水运工程混凝土试验检测技术规范》.

(作者单位:中交三航局厦门分公司)