关于大跨度球节点网架群拔杆吊装施工技术的探讨

2020-04-07刘小强

刘小强

摘 要:球形网架结构具备非常好的抗震性能,杆件之间可采取螺栓进行连接,其安装与操作工序简便,可用于大型公共场所的屋盖建设起到承重作用。本文立足于大跨度钢结构球形网架群拔杆吊装施工的流程,探讨施工技术与注意事项。

关键词:大跨度钢结构;吊装施工;球形网架

该安装技术比施工现场搭设满堂脚手架高空散拼安装安全可靠、操作简便、施工工效高、缩短工期,提高施工质量,保证了工程顺利实施。

一、大跨度球节点球面网架群拔杆吊装施工技术的特点

(一)网架在地面进行拼装,施工简便、安全,工程质量易于控制,降低安全风险。

(二)采用拔杆集群,悬挂多组复式滑轮组与网架各吊点吊索相连接。由绞磨组合牵引力各组滑轮组,带动网架同步上升,将网架整体均匀提升到超过柱顶标高,利用一侧绞磨拉的钢丝绳徐徐放松,另一侧绞磨锁住不动,将网架整体移位对准柱顶。再用全部绞磨将网架下降到柱顶上,并加以调节固定。

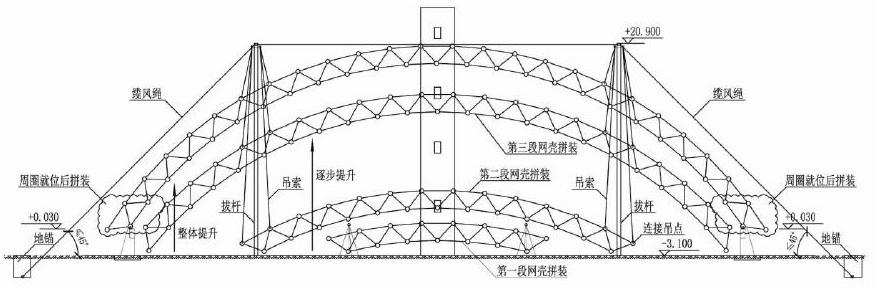

(三)利用网架中心开始对称外扩拼装形成空间单元,以拔杆相互拉结形成稳定体系为承重机构,用滑轮组为提升装置,使网架外扩拼装与提升交替进行,各组拔杆逐步接力提升,将网架提升到指定位置。见下图。

二、施工工艺操作要点

(一)网架提升方式

以该工程为例,网架提升采用三角架辅助拔杆进行提升,网架中心至拔杆为第一提升阶段,以三脚架提升为主,拔杆至网架支座为第二提升阶段,使用拔杆进行提升。

(二)制作小拼单元

1、将网壳中心部位的一个锥体单元作为最基本的组装单元,依节点坐标将四个下弦球的空间位置进行放线、找平、规方,使四点在同一个水平面上,依次安装四根下弦杆,连接形成下弦网格,而后以其中相邻的两个球节点及相连的下弦为安装模板,将锥体的上弦球及相邻的两根腹杆,拼装成“人字”,随后与另外两根腹杆一起安装到四个下弦球节点上,形成一个基本的小拼单元。

2、以此小拼单元作为拼装模板,向四周对称扩散拼装。所有下弦球加设支撑,拼装过程中应以支座的位置、标高为基准,来控制其它节点的位置。

(三)第一阶段三脚架提升及拼装

第一阶段采用三角架设立10个吊点,10个5吨倒链提升,提升高度以满足下一排下弦杆件及钢球的安装高度为准,提升速度配合网架施工进度要求,拼装完成至拔杆位置后连接拔杆吊点。

(四)安装拔杆

1、安装拔杆工艺流程

场地平整压实→钢管制作成拔杆→拔杆定位→缆风绳锚坑定位开挖→缆风地锚埋设→拔杆组立校正→缆风绳调校张紧→拔杆滑轮组安装→起重绞磨安装

2、接拔杆

拔杆采用φ402×12钢管做提升支撑,每根拔杆长24m,在地面进行对接组装,将钢管端部开设坡口,按接缝处加劲板按单面焊接双面成型的工艺施焊,使接口处形成V型坡口,焊接前应将整体拔杆调直,进行点固定焊,确保拔杆焊接后的平直度,在拔杆的端部和根部分别焊接用于固定滑轮的吊耳,并加设肋板;顶部吊耳使用贯穿法与拔杆焊接,吊耳板厚度是拔杆壁厚的2.0倍,长度以超出拔杆外不小于400㎜为宜,板宽不小于250mm,滑车悬挂点距端点板宽不小于孔直径。拔杆顶缆风绳系点要与缆风绳在一条直线上,吊耳板与拔杆底座上的倒向滑车系点在平行与拔杆的平面内。

拔杆组合完成后,将滑轮组固定在拔杆上并穿入主绳。并将纜风绳按联系角度连接卡固。用缆风绳固定垂直,并将拔杆的缆风绳互相联系张紧。外围缆风绳根据现场情况分别固定地锚处。

3、立拔杆

/3.1拔杆底座用尺寸为0.60×0.60m×0.70 m,20 mm厚钢板与12根0.6m长φ50×3.5钢管制作,拔杆所在位置的地面应进行地基处理,保证承载力大于150KN/m2,可采用厚度0.30m的砼垫层,处理范围大于拔杆底座外卡轮廓500mm。拔杆顶部安装吊装双耳及拴临时缆风绳,进行临时固定,待所有拔杆立起后,把所有水平及斜拉缆风绳全部拉好,并达到设计要求后,把临时缆风撤掉,调整至设计位置,并且保证拔杆垂直度。拔杆垂直后开始安装滑轮组。

3.2拔杆高度根据网壳吊装时的就位标高及整体高度进行设计。连接组装拔杆制作成吊装柱,网架吊装完成后将拔杆分段拆除。

3.3滑轮组采用花穿法,每组拔杆设置两套滑轮组拴4个吊点,利用两台5吨绞磨进行吊装。

(五)挖设地锚

根据现场施工条件,挖设地锚坑。地锚坑的尺寸为2.0×0.7m,地锚坑深2.5m,埋设2根φ165×10钢管沿锚坑长度方向,底部两侧挖洞,沿锚坑横向在钢管上方再加四根φ140×5的钢管,两侧挖洞埋设,以便于稳定下方主受力钢管,把主受力钢管埋于底部,地锚绳为双股直径为φ21.5的钢丝绳,地锚绳与水平地面的角度要与缆风绳的角度匹配。

(六)吊索的设置

拴吊索绳时,每根钢丝绳必须保证钢丝绳相互不压死且受力点穿过球心;保证钢丝绳在网架吊装过程中,不碰到杆件,双向对称布置。

(七)网壳吊装(第二阶段拔杆提升及拼装)

第二阶段采用10根Ф402×12拔杆及20台绞磨作为主要吊装设备。

1、试吊

首先将绞磨固定牢固,调整缆风绳使拔杆垂直,慢慢推动绞磨,使网架离支撑,如果网架向一侧偏移,则停止吊装,调整缆风绳松紧后,再吊装、调整直到网架没有水平位移,网架吊装离开支撑300mm后停止提升,对吊装机具进行全面检查。

2、网架整体吊装

网架在提升过程中须根据网架各吊点坐标差值做到同步协调起吊,随时检查各吊点处的实际受力状况及各锚固点安全程度,待网架达到设计要求的高度后停止提升,将全部绞磨锁死,开始周边一圈杆件的散装,全部散装杆件拼装完成。

3、整体吊装同步措施

起重滑轮组钢丝绳的缠绕方法以及滑轮门数应一致。起重钢丝绳的直径应选用同一规格。 起吊绞磨卷筒上钢丝绳的初始缠绕数和长度最好能统一,并在正式起吊前将钢丝绳的张力控制在同一数值。吊装使用的20台电绞磨须设置控制同步提升的总开关控制器和各绞磨微调时使用的分路开关控制器,吊装时根据实际提升高度差进行微调,每组滑轮组分别安装重量感应器,将每时每刻的吊装荷载分别传至每个分路控制器上,吊裝总指挥可通过总控制台观测每个分路控制器上荷载的变化是否同步,发现失重时,及时进行微调,保证网架同步提升。

(八)拔杆的拆除

吊装拔杆拆除采用50t汽车起重机配合,将拔杆从架设位置垂直提升至超过网架标高,然后水平旋转将拔杆放置到地面的方法进行拆除。

三、网壳拼装的质量控制措施:

(一)网壳的整体拼装先进行下弦拼装,把下弦球摆放到位后,用水准仪测量,用木楔子调节。严格要求下弦的水平度,用下弦杆件将下弦球连接,并将下弦找方;用倒链及刚性支撑拉接防止变形。安装完毕后用经纬仪及辅助工具进行复测,对偏差较大的及时进行调整,复测控制在允许偏差内即可进行下一步。按照单元网格的拼装方法,依次拼装各小单元网格,拼装完成一部分后进行拼装几何尺寸的检验。

(二)小拼要严格按照施工图纸的编号进行组装,以防安装错误。在大拼时每一单元网壳拼装完毕后,在拼装下一单元前,对拼装网壳的几何尺寸、对角线、下挠值进行复测,以保证网壳拼装完成后不出现积累误差。

(三)网壳安装就位后,应立即进行校正、固定。进行校正固定时,应根据风力、温差、日照等外界环境和焊接变形等因素的影响,采取相应的调整措施。

四、结语

建筑行业的高速发展,使得大跨度钢结构球形网架吊装应用越来越广,鉴于该项技术在我国的发展时间不长,实际操作过程中需要注意的问题较多,因此在施工过程中必须要严格按照施工方案进行。

参考文献:

[1]郭建民, 周建丰, 许永磊, et al. 双曲面大跨度钢结构网架施工技术探讨[J]. 中国建筑金属结构, 2017(3).

[2]张煊铭, 郝仙娟. 某体育馆超大跨钢结构工程吊装施工技术[J]. 河南城建学院学报, 2019(3):55-59.

[3]李树斌. 超大跨度球形网架安装施工技术研究[J]. 湖南工业职业技术学院学报, 2017(6):6-8.