炼厂氢气管网建模与优化分析

2020-04-07王阳峰张英陈春凤苏建海

王阳峰 张英 陈春凤 苏建海

摘 要: 氢气管网是炼厂连接供氢单元、用氢单元的重要桥梁。企业依靠局部单点信息对氢气管网进行监管,对管道内部流动变化状态处于“黑箱”认识水平。在整理流速模型、压降模型、管线积液识别模型、节点氢气流向判断模型等基础上,设计程序计算框图,开发氢气管网数学模型。以氢管网数学模型为基础,可以进行炼厂氢气管线运行状态监测、关键信息报警及生产调度优化等研究,为技术管理人员优化决策提供理论指导。

关 键 词:氢气;管线;模型;优化

中图分类号:TU276.7 文献标识码: A 文章编号: 1671-0460(2020)03-0725-05

Simulation and Optimization of Hydrogen Pipeline Network in Refineries

WANG Yang-feng1, ZHANG Ying1, CHEN Chun-feng2, SU Jian-hai2

(1. Sinopec Dalian Research Institute of Petroleum and Petrochemicals, Liaoning Dalian 116041, China;

2. Sinopec Shijiazhuang Refining & Chemical Company, Hebei Shijiazhuang 050099, China)

Abstract: Hydrogen pipeline network is an important bridge connecting hydrogen supply unit and hydrogen consumption unit in refineries. The enterprise relies on local single point information to supervise the hydrogen pipeline network, and has a "black box" understanding of the internal flow change of the pipeline. The program calculation block diagram was designed and the mathematical model of hydrogen pipe network was developed on the basis of flow rate model, pressure drop model, identification model of pipeline liquid accumulation, flow direction model of node hydrogen. The mathematical model of hydrogen pipeline network can be used to monitor the operation status, alarm and optimize production scheduling of hydrogen pipeline network in refineries, providing theoretical guidance for the optimization decision-making of managers.

Key words: hydrogen; pipeline; simulation; optimization

隨着加工原油劣质化趋势加剧,国家油品质量升级加快及环保要求加强,各炼厂提高了加氢处理深度,氢气消耗量逐年增加[1,2],另外,许多企业调整生产结构适应当前市场对汽柴油、航空煤油、化工料等的需求变化[3,4],这些因素导致炼油厂氢气系统供需状况发生较大变化。氢气管网是连接供氢单元、耗氢单元的桥梁,自装置建成后一般较少优化调整,难以满足当前氢气系统优化生产的需求。企业仅依靠关键点压力测试、流量测试、温度测试等信息对氢气管网进行管理,而对管网内部信息却处于“黑箱”认识状态,不能从本质上进行氢气管网的监管及优化。

开发氢气管网数学模型,揭示管道内部流体流动变化机理,有助于企业生产管线数字化、可视化监管,为技术人员优化调整提供理论指导。

1 氢气管网简介

按压力分类,炼厂氢气管网主要可分为2.0、1.0 MPa氢管网;按氢气纯度分,主要可分为高纯氢管网(氢气纯度>99.9%)、低纯氢管网(氢气纯度<99.9%);按氢气类别分,可分为制氢氢管网、重整氢管网或化工氢管网。

管道内氢气流速主要分为经济流速和安全流速,氢气是可燃性气体,因此生产实际中更应关注其安全流速。氢气具有着火温度低、爆炸极限宽、燃烧速度快等特点,因此在氢气长距离输送过程中的泄露、燃烧、爆炸问题需要特别引起重视。

基于成本等因素考虑,当前炼油厂主要采用碳钢管输送氢气,由于施工后清理、吹扫不完全或管道年久腐蚀等原因,在管道内极易残留微量铁锈等杂质。若管道内氢气流速过大,气流与管壁铁锈等杂质摩擦增强,极易产生静电火花,进而引起氢气爆炸等事故。《GB50177-2005氢气站设计规范》对管道内氢气最大流速作出规定[5],如表1所示,炼厂氢气管线主要是在2.0或1.0 MPa压力下输送氢气,因此从安全角度出发,管线内氢气流速需控制在15 m/s以下。

2 模型建立

2.1 模型简化

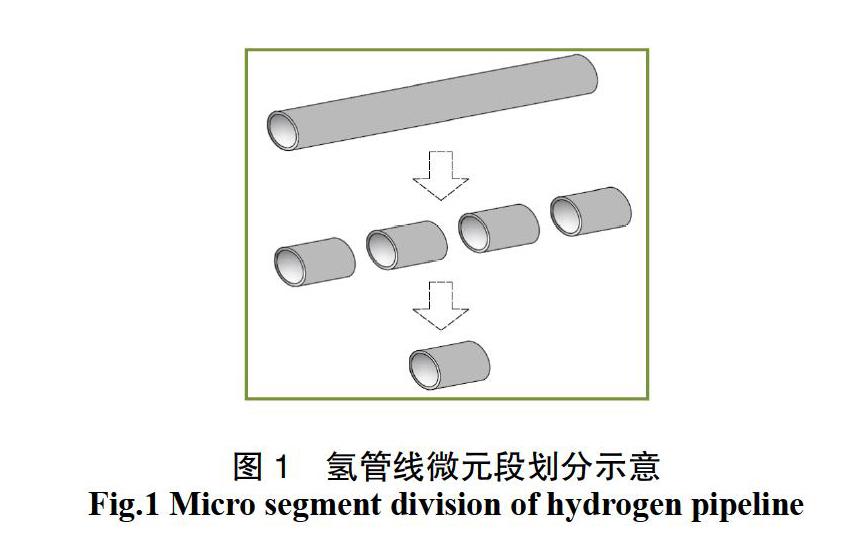

氢气出供氢装置后,从管线一端流向各耗氢装置。模型计算处理时,沿管线轴向方向划分微元段,微元段入口数据通过管线模型计算得到微元段出口数据,再将该微元段出口数据作为下一微元段入口计算初值,按此思路依次从供氢装置一端管线入口计算至管线出口,进而获得管线不同位置的氢气流速、压力等参数值(图1)。

2.2 基础模型

(1)流速计算模型

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

式中:![]() —流速,m/s;

—流速,m/s;

![]()

![]() —體积流量,m3/s;

—體积流量,m3/s;

![]()

![]() —管道横截面积,m2;

—管道横截面积,m2;

![]()

![]() —标准大气压,101 325 Pa;

—标准大气压,101 325 Pa;

![]()

![]() —273.15 K;

—273.15 K;

![]()

![]() —标准体积流量,Nm3/s;

—标准体积流量,Nm3/s;

![]()

![]() —温度,K;

—温度,K;

![]()

![]() —压力,Pa;

—压力,Pa;

![]()

![]() —管内径,m。

—管内径,m。

(2)流动状态判定模型

![]() (4)

(4)

![]() (5)

(5)

![]() (6)

(6)

式中:![]() —雷诺系数;

—雷诺系数;

![]() —流速,m/s;

—流速,m/s;

![]() —流体密度,kg/m3;

—流体密度,kg/m3;

![]() —流体动力黏度,cp;

—流体动力黏度,cp;

![]() —壓力,Pa;

—壓力,Pa;

![]() —温度,K;

—温度,K;

![]() —8.314 J/(mol.K);

—8.314 J/(mol.K);

![]()

![]() ——混合摩爾质量,g/mol;

——混合摩爾质量,g/mol;

![]()

![]() —组分i的体积分数;

—组分i的体积分数;

![]()

![]() ——组分i的摩尔质量,g/mol。

——组分i的摩尔质量,g/mol。

(3)压降计算模型

![]() (7)

(7)

![]() (8)

(8)

![]() (9)

(9)

![]() (10)

(10)

式中:![]()

![]() —管段压降,Pa;

—管段压降,Pa;

![]()

![]() —直管压力降,Pa;

—直管压力降,Pa;

![]()

![]() —局部阻力压降,Pa;

—局部阻力压降,Pa;

![]()

![]() —摩察系数;

—摩察系数;

![]()

![]() —管线长度,m;

—管线长度,m;

![]()

![]() —管内径,m;

—管内径,m;

![]()

![]() —密度,kg/m3;

—密度,kg/m3;

![]()

![]() —流速,m/s;

—流速,m/s;

![]()

![]() —管件、閥门等阻力系数。

—管件、閥门等阻力系数。

(4)氢管网积液判断模型

根据相平衡公式计算气相量、液相量、气液相组成等数据,进而得出微元段是否有积液的判断(气液相平衡计算后L的量是否大于某一设定值作为判断是否有积液,如当L>0.001 kmol时表明有积液)。

![]() (11)

(11)

![]() (12)

(12)

![]() (13)

(13)

![]() (14)

(14)

![]() (15)

(15)

![]() (16)

(16)

式中:e—汽化分率;

c—组分;

![]() —组分i的气液相平衡常数;

—组分i的气液相平衡常数;

![]() —汽化分率函数的表达式;

—汽化分率函数的表达式;

![]() —汽化分率函数求导后的表达式;

—汽化分率函数求导后的表达式;

![]() —进料组分浓度,mol;

—进料组分浓度,mol;

![]() —液相组分浓度, mol;

—液相组分浓度, mol;

![]() —气相组分浓度,mol;

—气相组分浓度,mol;

F、V、L—进料、气相、液相量, mol。

2.3 模型计算流程

如图2所示,按照程序设计流程,通过模型计算,得到流速、压降(或压力)沿管线的变化分布情况,并能判断当氢气组成变化、温度变化时,在某些微元段是否有积液产生。主要步骤如下:

(1)首先进行氢气系统平衡核算,确定计算路径,确定节点氢气流向;

(2)按照设定的微元段划分规则进行微元段划分,并输入第一微元段流量、温度、压力等信息;

(3)利用基础模型进行汽化分率、组成、积液判断、压降、流速等计算,将微元段出口气相量、组成等信息传递至下一微元段,作为下一微元段计算入口初值;

(4)按照上述方法一次计算至氢管线最后一微元段。

2.4 管网节点氢气流向判断

炼厂氢气管网是由氢气主管线及分支管线构成,管网上游连接一个或多个供氢装置,管网下游连接各用氢装置。主管线与分支管线连接点的氢气流向判断是开展氢气管网计算机自主计算的前提及基础,如图3所示节点流向判断方法如下:

(1)定义氢源、氢阱及节点,规定氢源只有流量流出,氢阱只有流量流入,即氢源①通过节点⑤、⑥分别送至氢阱②、③及④;

(2)规定流入节点为“+”,流出节点为“-”,且节点累积流量为0,以节点⑤为例,i1+i5+i2=0;

(3)对于任意节点只要知道两股物流信息,根据节点累积流量为零原则,即可求得第三流股流量及方向。

3 模型应用

利用已开发的氢气管网数学模型可以进行炼厂氢气管线运行状态监测、关键信息报警及生产调度优化等研究。

3.1 在线监测系统

以氢气产耗实时数据、管道结构参数、装置物理布局位置等为基础,利用已开发的数学模型,借助信息化手段,构建全厂氢气管线实时监测系统。以某炼厂氢气管网在线监测系统为例,可实现如下功能:对无法用仪表监测的管线参数进行模拟計算,在线查看流速、流量、压力、压降等信息;具备历史数据存储功能,可以查看管线某位置关键参数历史变化趋势;以报表形式导出相关信息数据。

3.2 管网报警

利用管网模型开展氢气管线核算,以氢气流速满足国标规范要求为限,超过设定值则提示管线报警信息,进而指导技术人员开展优化方案研究。

某炼厂化肥合成气通过DN250管线一路送至2#PSA,另一路送至4#PSA,其中在去4#PSA的管线上有一段管线(约6 m)由DN250变径至DN100,经一流量计测量后再扩径至DN250,最后送至4#PSA。如表2所示,日常生产中,管线内流通氢气流量在

20 000~50 000 Nm3/h区间变化,经过氢管网数学模型核算,这段DN100管道内氢气流速大、压降高,存在安全隐患。因此建议企业对这部分管线进行改造,在化肥氢至4#PSA管线上流量计DN100管线处,新建一条DN250氢管线跨线,使化肥氢不经过DN100管线而是直接并入氢气主管线,送至4#PSA,如图4所示。

3.3 调度优化

某炼厂[6]氢气管网布局如图5所示。

化工氢与重整氢混合,从北至南贯穿炼厂,分别送至1 Mt/a柴油加氢装置及1.85 Mt/a蜡油加氢装置、航煤加氢装置、烷基化装置、新三废、中压加氢裂化装置、1#S zorb及高压加氢裂化装置;高纯氢管线分别连接蜡油加氢装置、2#S zorb、润滑油加氢装置、高压加氢裂化装置及2#三废。企业生产人员反映贯穿南北的重整氢管线压降大,造成炼厂南部压缩机入口压力降低,不利于装置节能高效运行。

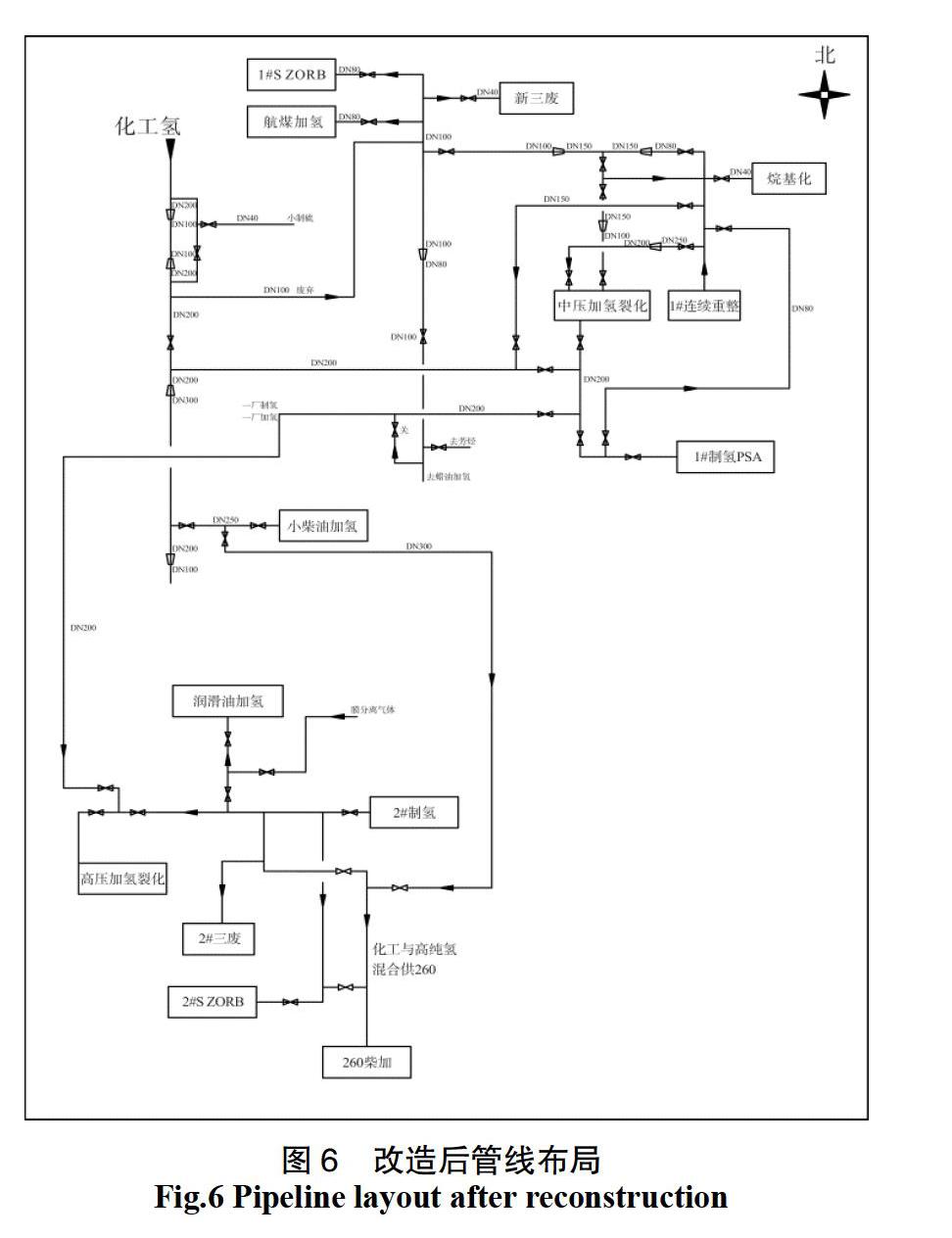

通过对管网分析,发现炼厂南北氢管线流通氢气量大是导致压降高的主要原因,因此再新建一条连接炼厂南北的氢管线,如图6所示,從100万柴油加氢装置界区外新建一条DN250管线至炼厂南区蜡油加氢装置附近,可以实现化工氢与重整氢分流,进而缓解炼厂南北重整氢管线的输送压力。利用开发的数学模型为基础进行炼厂氢气调度优化研究,可以根据管道特性更好分配两条贯穿南北管线的氢气流量,满足安全用氢、高效用氢需求。

优化目标:min△P =△P1 +△P2

式中:ΔP1 —化工氢管线压降;

ΔP2 —1#连续重整氢管线压降。

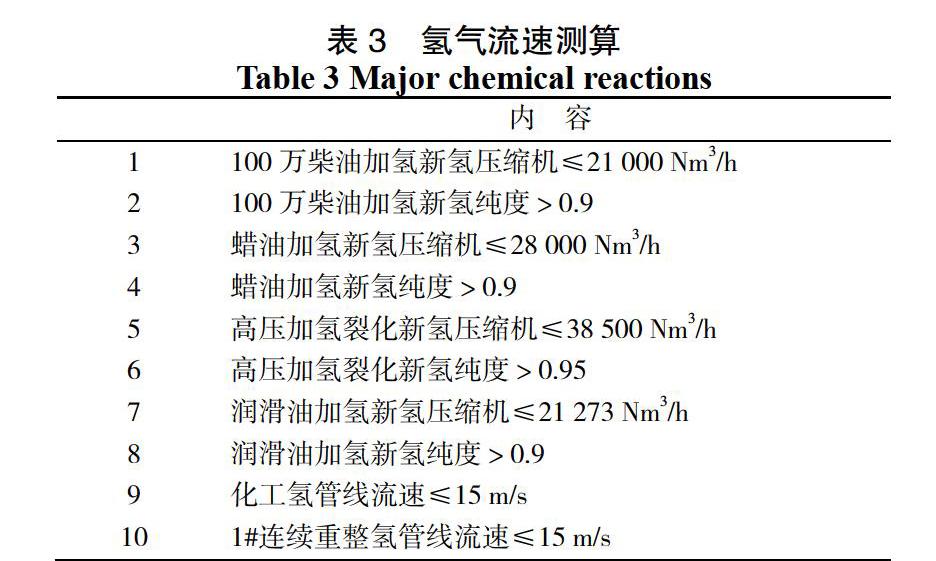

约束条件如表3所示。

优化结果如表4所示,可看出当调整部分化工氢至1#连续重整氢管线后,能显著降低管网系统压降,且氢气处于安全流速范围内。

4 结 论

(1)在氢气管线流速模型、压降模型、积液判断模型、节点物流流向确定模型等基础上,设计程序计算框图,开发了炼厂氢气管线数学模型;

(2)应用管网数学模型,开发炼厂氢气管线在线监测系统,实现管线内部可视化、数字化监管;

(3)应用管网数学模型,进行管道流速超标等不正常运行状态报警,提示技术人员进行操作调整或改造优化;

(4)以管网数学模型为基础,构建氢管网运行系统优化数学模型,减少系统压降,节省操作费用。

参考文献:

[1]刘永忠,闫哲,良肖强. 动态氢气系统的静态分割综合与系统优化[J]. 清华大学学报(自然科学版),2012, 52(3):293-297.

[2]任洪理,刘登峰,卢慧杰,等. 加氢型炼厂总加工流程氢气资源的优化[J]. 化工设计,2008, 18(3):15-18

[3]李晓东. 清洁燃料升级中炼厂氢气系统优化运行与探讨[J]. 当代化工,2015,44(6): 1304-1306

[4]丁少恒,仇玄,汤湘华. “十三五”我国成品油消费柴汽比预测[J]. 国际石油经济,2015(11): 58-61.

[5]GB50177-2005,氢气站设计规范[S].

[6]李海军,李宏茂,王阳峰,等. 千万吨级炼厂氢气管网优化方案的研究[J]. 石化技术,2016(7):204-207.