2.0 Mt/a渣油加氢装置长周期运行分析

2020-04-07朱金忠张建明庄强韩坤鹏刘铁斌

朱金忠 张建明 庄强 韩坤鹏 刘铁斌

摘 要: 中国石化扬子分公司2.0 Mt/a渣油加氢装置已成功运转了3个周期,在前2个周期运转经验的基础上,通过采用新型催化剂、优化催化剂级配体系等措施,第三周期实现了609天的长周期运转。工业应用表明,加氢催化剂及其级配体系具有较好的加氢性能和稳定性,对原料油性质波动具有较强适应性,加氢常压渣油中硫、残炭、金属及氮含量均满足产品设计指标要求,优化措施能够实现装置长周期稳定运转。

关 键 词:渣油加氢;加氢催化剂;催化剂级配;长周期运转

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2020)03-0721-04

Analysis on Long-Term Running of 2.0 Mt/a Residue Hydrotreating Unit

ZHU Jin-zhong1, ZHANG Jian-ming1, ZHUANG Qiang1, HAN Kun-peng2, LIU Tie-bin2

(1. Sinopec Yangzi Petrochemical Co., Ltd., Nanjing Jiangsu 210048, China;

2. Sinopec Dalian Research Institute of Petroleum and Petrochemicals, Dalian Liaoning 116000, China)

Abstract: The residue hydrotreating unit in Sinopec Yangzi Company successfully ran for three cycles. On the basis of the previous 2 cycles running experience, the 3rd cycle achieved 609-day long-term running by the application of new hydrotreating catalysts and the optimization of catalysts grading. The commercial operation demonstrates that hydrotreating catalysts and the catalysts grading have well hydrotreating performance and stability, strongly adapt to the properties fluctuation of residue. And the content of sulfur, carbon residue, metal and nitrogen in hydrotreating atmospheric residue can meet the design requirements of product. The long-term and stable running of the unit had been achieved by using the optimization measures.

Key words: residue hydrotreating; hydrotreating catalysts; catalysts grading; long-term running

渣油富集了原油中大部分的硫、氮、金属等杂质以及胶质、沥青质等大分子,通过渣油加氢技术可有效脱除渣油中杂原子并降低残炭值,加氢后渣油可作为催化裂化装置的优质进料,提高汽、柴油等高附加值轻质油品的液体收率,实现重油高效转化利用[1]。中国石化扬子分公司(以下简称扬子分公司)2014年建成一套2.0 Mt/a渣油加氢脱硫装置,该装置采用中国石化大连(抚顺)石油化工研究院(FRIPP)開发的S-RHT渣油加氢成套技术设计建造,装置反应部分由单系列4台固定床反应器构成,以减压渣油、直馏重蜡油以及部分焦化重蜡油为混合原料油。截至2019年12月装置已成功运转了3个周期,第一周期在较高苛刻度下共运转了450天,通过采取优化措施第二周期相比第一周期运转时间延长,为550天[2]。在前2个周期的成功运转经验基础上,通过进一步采取技术优化措施,实现了渣油加氢装置更长周期运转,第三周期运转时间达到了609天。以下对扬子分公司2.0 Mt/a渣油加氢装置第三周期运转情况进行分析,总结该装置长周期运转的经验,为后续炼厂装置长周期运转提供技术支撑。

1 装置长周期运行技术措施

1.1 新型高效催化剂开发

在渣油加氢过程中,原料中铁、钙等金属脱除后容易以铁、钙硫化物的形式沉积在催化剂外表面或催化剂颗粒间,堵塞催化剂孔道、降低床层空隙率,降低催化剂表观加氢活性,还会引起床层压降上升,影响装置长周期运行[3-4]。针对该特点,FRIPP开发了新型加氢保护催化剂及其S-Fitrap保护催化剂组合体系[5-6]。其中,FGF-01/FGF-02保护催化剂具有毫米级孔道结构、高孔隙率、高外表面积等特点,在改善物流分布的同时增强了对机械杂质等垢物过滤能力;加氢脱铁/钙保护催化剂具有微米级孔道结构、较高空隙率和外表面积等特点,能够捕捉和容纳更多的铁、钙等金属杂质。在此基础上,通过将各单一功能的保护催化剂有机组合起来,形成了“毫米级-微米级-百纳米级-几十纳米级”S-Fitrap保护催化剂体系,同时包含了物理过滤和化学沉积复合功能,实现了扩散性-活性-稳定性之间的平衡。

新型脱金属催化剂具有大孔径、高比表面积等特点,在强化了脱除和容纳金属能力的同时还兼具一定胶质、沥青质等大分子物质加氢转化的能力。高活性加氢脱硫、脱残炭催化剂孔径分布进一步集中,增强了加氢脱硫、脱氮和胶质沥青质等大分子加氢转化的能力,同时还提高了对金属沉积的耐受力。

1.2 催化剂级配体系优化

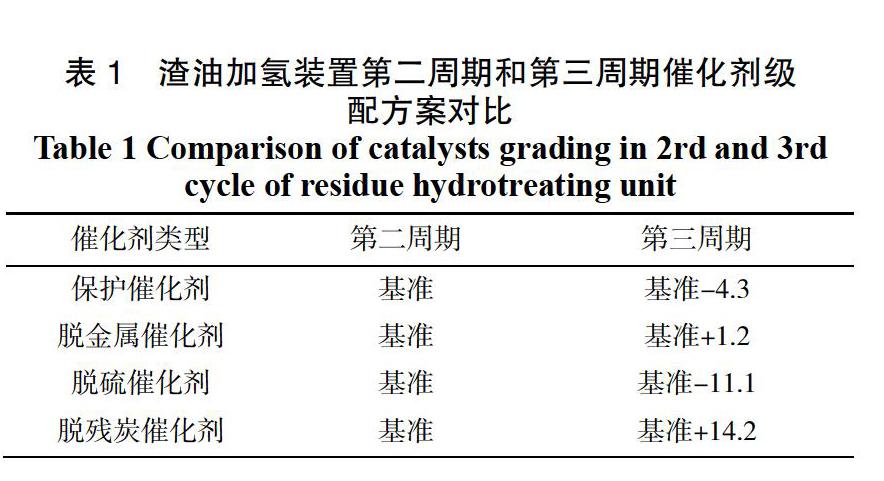

基于前2个周期的运转经验,FRIPP对装置第三周期的催化剂级配体系进一步优化,催化剂级配优化方案见表1。

通过采用新型加氢保护催化剂及S-Fitrap技术,在相同空间体积下加氢保护催化剂体系对铁、钙、机械杂质等垢物有更强的脱除和容纳能力,因此第三周期略微减少了加氢保护催化剂的装填比例,以充分利用加氢反应器体积空间。主催化剂方面选用最新开发的高活性脱硫、脱残炭催化剂,并将一部分脱硫催化剂替换为脱残炭催化剂。因此,优化后的催化剂级配方案一方面能够满足装置整个运转周期对金属和积炭等沉积物容纳需求,另一方面又能够满足装置整体加氢性能达到产品技术指标的要求,以实现装置的长周期运转。

1.3 装置操作优化

渣油加氢装置反应温度具有“不可逆”的特点,在装置运转末期容易出现床层压降快速升高以及“热点”等问题,如果装置操作波动较大,很可能缩短催化剂使用寿命,因此在装置运转过程中应该保证装置能够稳定运行。首先,需要控制好原料油性质,避免原料油金属、残炭值等大幅度波动的情况;其次,需要稳定装置新氢压力,保证装置用氢量,避免原料油掺渣比例(以大于538 ℃馏分为准)大幅调整,为装置长周期运行创造必要条件。

2 工业装置应用效果

2.1 装置生产概况

扬子分公司2.0 Mt/a渣油加氢装置第三周期采用FRIPP研发的新一代FZC系列渣油加氢处理催化剂,累计运行609天,分别较第一周期和第二周期分别延长159天和59天,并超计划运行109天,见表2。

从表2可以看出,该装置第三周期共加工原料油3.726 Mt,其中大于538 ℃减压渣油加工量为1.958 Mt,平均掺炼比例为52.55% (wt)。与第二周期相比,装置第三周期原料油和大于538 ℃减压渣油加工量分别提高13.06%、2.691%,并且单位质量催化剂加工大于538 ℃减压渣油的量有所增加。由此可知,适当降低混合原料油中减压渣油的掺炼比例,不仅有利于装置长周期运转,还可进一步提高加氢催化剂的有效利用效率,充分发挥催化剂的加氢性能。

2.2 装置运行分析

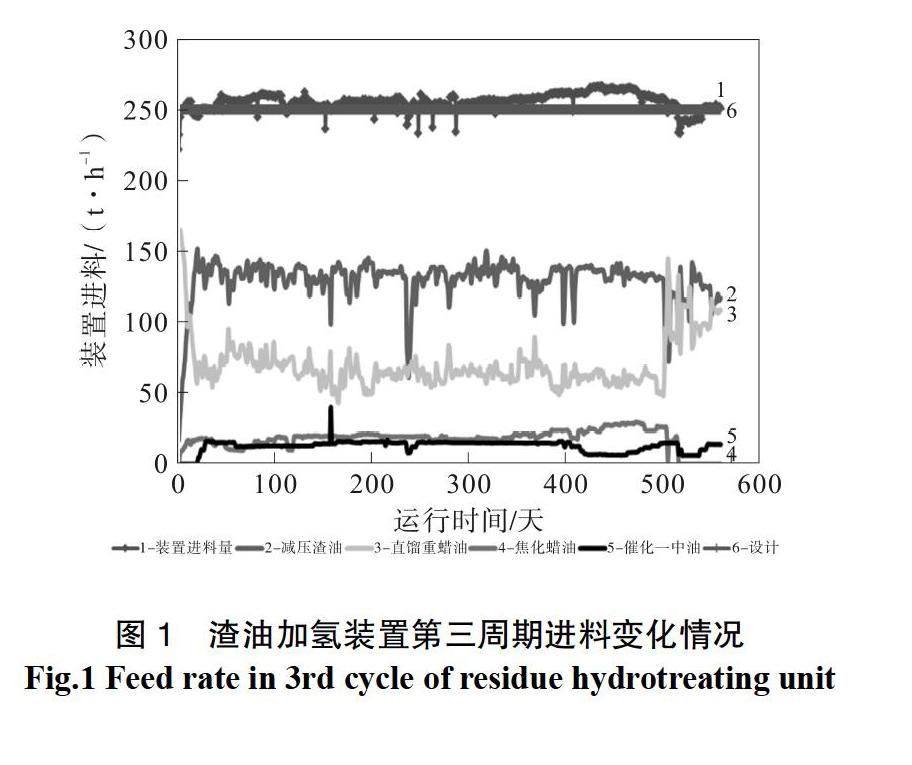

图1为渣油加氢装置第三周期主要进料量变化情况。

从图1可以看出,第三周期装置进料较为平稳,整个周期内平均进料量为255.8 t/h,为设计加工负荷的102.3%。其中,整个周期内减压渣油平均进料量为129.8 t/h,直馏重蜡油平均进料量为69.9 t/h,焦化蜡油平均进料量为17.8 t/h,催化剂中油平均进料量为12.5 t/h。由此可见,催化剂加氢性能及级配方案能够同时满足装置满负荷生产和长周期运转的需求,提高企业经济效益。

图2为渣油加氢装置第三周期原料中金属铁、钙含量变化情况。从图2可以看出,装置第三周期内原料铁、钙含量波动幅度较大,其中铁含量长期处于超标状态。然而,该装置第三周期依然实现了长周期运转,说明FRIPP开发的新型加氢保护催化剂以及Fittrap体系具有较强的捕捉和容积铁、钙等垢物的能力,能够形成有效的梯度保护体系,充分发挥主催化剂床层的加氢性能,从而保证装置长周期稳定运转。

2.3 装置产品分析

扬子分公司2.0 Mt/a渣油加氢装置第三周期原料油和加氢常渣中硫、残炭、金属(Ni+V)和氮含量变化及脱除转化情况如图3-图6所示。

从图3可以看出,装置第三周期原料油平均硫含量为2.88%(wt),在2.50%(wt)~3.50%(wt)范围内波动;产品平均硫含量为0.391%(wt),低于控制指标0.450%(wt)。整个运转周期内平均脱硫率为86.6%,加氢催化剂一直维持着较高的加氢脱硫性能。

从图4可以看出,装置第三周期原料油平均残炭值为9.68%(wt),加氢常压渣油平均残炭值为4.35%(wt),低于产品限定值5.70%(wt),平均脱残炭率为54.8%,加氢催化剂同样表现出较好加氢脱残炭性能。

从图5可以看出,装置第三周期原料油平均金屬(Ni+V)含量为62.3 μg·g-1,在40 ~80 μg·g-1范围内波动;加氢常压渣油平均金属(Ni+V)含量为13.0 μg·g-1,低于产品控制指标15.0 μg·g-1,平均脱金属率达到80.6%。

从图6可以看出,装置第三周期原料油平均氮含量为2 958 μg·g-1,加氫常压渣油平均氮含量为1 662 μg·g-1,低于产品控制指标2 000 μg·g-1,平均脱氮率达到49.5%。

工业应用表明,该装置第三周期总体运行平稳,装置平均进料量达到设计负荷,加氢常压渣油能够满足产品控制指标要求。加氢催化剂及其级配体系具有良好加氢性能和稳定性,容金属能力也较好,从而保证了装置长周期运行。

3 结 论

(1)通过采用新型高效催化剂、优化催化剂级配等措施,扬子分公司2.0 Mt/a渣油加氢装置第三周期实现了609天的长周期运转。

(2)FRIPP开发的新型加氢保护催化剂及S-Fitrap保护催化剂体系对原料中铁、钙含量波动具有较强适应性,能够满足装置长周期稳定运行的需求。

(3)与第二周期相比,扬子分公司2.0 Mt/a渣油加氢装置第三周期虽然大于538 ℃减压渣油平均掺炼比例略微降低,但是装置第三周期的主要加工指标如原料油总加工量、减压渣油的加工量均较高于装置第二周期,提高了企业经济效益。

参考文献:

[1] 方向晨.国内外渣油加氢处理技术发展现状及分析[J].化工进展,2011,30(1):95-104.

[2] 刘铁斌.渣油加氢装置长周期运行优化措施及应用[J].炼油技术与工程,2017,47(8):29-31.

[3] 袁灿,方向晨,孙素华,等.渣油加氢催化剂金属沉积的研究进展[J].工业催化,2014,22(3):181-186.

[4] 杨阳,杨旭,韩良,等. 固定床加氢反应器压力降问题的诊断与对策[J]. 炼油技术与工程,2009,39(2):20.

[5] 刘嘉,耿新国.新一代高性能渣油加氢催化剂的工业应用[J].当代化工,2016,45(10):2381-2384.

[6] 廖有贵,薛金召,肖雪洋,等.固定床渣油加氢处理技术应用现状及进展[J].石油化工,2018,47(9):1023-1024.

![]()