基于PSA法在炼油厂装置尾气中回收应用研究

2020-04-07王琼瑶陈宏东周正彪

王琼瑶 陈宏东 周正彪

摘 要: 在炼油厂的炼油与石化装置的生产过程中,容易产生很多富氢尾气。对尾气中氢气的回收,是全球石油化工相关科技人员的研究执点。当前对炼油厂与石化装置尾气中氢气的回收,主要采用PSA(变压吸附)法、膜分离法与深冷分离等方法,其中以PAS法更具优势与特点。以中国石化海南炼油化工有限公司(海南炼化厂)工业尾气综合利用技术研究项目为例,首先对变压吸附技术应用回收氢气的可行性进行分析;然后对回收流程与装置标定进行详细论述。最后得出结论:使用变压吸附技术能够提升氢气的利用率,回收率达到94.7%,且没有污染,同时PSA装置运行较好,产品能够满足对下游装置氢气的需求。

關 键 词:PSA法;装置;炼油厂氢气;尾气

中图分类号:TQ016 文献标识码: A 文章编号: 1671-0460(2020)03-0689-04

Research on Application of PSA Method in Recycling

Exhaust Gas of Refinery Plant

WANG Qiong-yao, CHEN Hong-dong, ZHOU Zheng-biao

(Hainan Institute of Industrial Engineering, Hainan Haikou 570203, China)

Abstract: In the normal production process of refinery and petrochemical plants, many hydrogen-rich gas tail hydrogens are most likely to be produced. In view of this, the recovery of hydrogen in the exhaust gas has been highly valued by the global academic community and related scientific and technical personnels, and has now become the academic research point. At present, the recovery of hydrogen in the tail gas of refineries and petrochemical plants mainly adopts PSA (pressure swing adsorption) method, membrane separation method and cryogenic separation, but since the PAS method has certain advantages and characteristics compared with other methods, it is of great practical significance to strengthen the application of PSA method in the recovery of refinery plant exhaust. In this paper, the feasibility of using pressure swing adsorption technology to recover hydrogen from the tail gas of refinery plant was analyzed. Then the recovery process and equipment calibration were discussed in detail. Finally, it was pointed out that the pressure swing adsorption technology can improve the utilization rate of hydrogen, the recovery rate can reach 94.7%, and there is no pollution, at the same time, the PSA device can operate well, and the product can meet the hydrogen demand of the downstream device.

Key words: PSA method;refinery plant;hydrogen;tail gas

中国石化海南炼油化工有限公司(以下简称海南炼化厂)有四种规格的尾气,需要做进一步的后处理。海南炼化尾气排放组分较为稳定,经过工艺分离、提纯后有较高的回收价值,海南凯美特气体有限公司邻近海南炼化布置,回收成本低,对炼油厂排放尾气所含的低浓度氢气回收提纯后返回海南炼化生产工艺中使用,并将排放尾气中低燃值的燃料气体回收进行提纯、缩浓成为高燃值的可燃气体后返回海南炼化生产工艺中使用。当前对石化厂炼油厂的装置尾气中的氢气回收,常用的方法主要有:深冷分离法、膜分离法、以及PSA法。PSA法又叫变压吸附法,在工厂尾气的氢气回收中使用此方法具有一些明显的特点,比如自动化与产品纯度高等,在我国应用较广泛[1,2]。

1 实现的可能性分析

1.1 项目简介

中国石化海南炼油化工有限公司工业尾气综合利用技术研究项目,以海南炼化制氢PSA尾气、PX异构化排放氢、气柜回收干气以及芳构化排放氢为原料,通过尾气装置进行回收、分离、提纯、净化,产品为食品级二氧化碳、燃料气、转化炉用燃料气以及氢气。其中氢气、燃料气、转化炉用燃料气采用管道直接输送返回海南炼化。食品级二氧化碳采用汽车运输向周边地区进行销售。项目目的是响应国家政策,工业尾气循环利用,减少工业尾气排放,保护环境,又能创造经济利益,对于推动地区经济可持续发展,带动当地产业发展都具有积极作用,对海南炼化厂排放尾气所含的低浓度氢回收提纯后,返回海南炼化生产工艺中使用。

1.2 尾气的性质

海南炼化厂催化裂化加工能力达到近6万t/a,而产生的氢气体积大约有1/3左右为催化裂干气高达22.2万t/a,除掉一小部分输送至燃料气管网之外,绝大部分送入加工能力为10万t/a的干气制乙苯—苯乙烯联合装置。乙苯—苯乙烯联合装置则可以释放出15.2万t/a乙苯烃化尾气,以及1.4万t/a乙苯脱氢尾气,其中90%为乙苯脱氢尾气的氢气。在一般的状况下,各种不同装置使用不同尾气作为原料,比如PSA装置与苯乙装置分别是运用乙苯烃化尾气与乙苯脱尾气[3]。尾气不但含有氢气,而且还含有其他一氧化碳、二氧化碳、氨、氧等气体。尾气系统的压力只有0.5 MPa上下。

1.3 可行性分析

依据尾气构成的比较复杂的特点,运用前期处理/TSA(变温吸附)/VPSA(真空变压器吸附)/脱氧工艺流程回收氢气。前期处理构成,详见图1。

为了清除氢气中所含有的液滴,变压附吸塔运用2台吸附装置。此装置的吸附剂,采用硅胶与专业活性炭,其作用主要是对与饱和水中杂质清除。VPSA采用6台吸附塔,每台塔内使用专用硅胶、活性炭、以及5A分子筛等,其作用是清除轻质碳氧化合物、氨气与一氧化碳等。脱氧使用脱氧塔,运用内装钯催化剂,从而使得相关产品中的氢气中氧气体积分数小于前期处理/TSA(变温吸附)/VPSA(真空变压器吸附)/脱氧工艺能够满足从尾气中收回氢气的要求[4,5]。

2 工艺流程

2.1 工艺流程

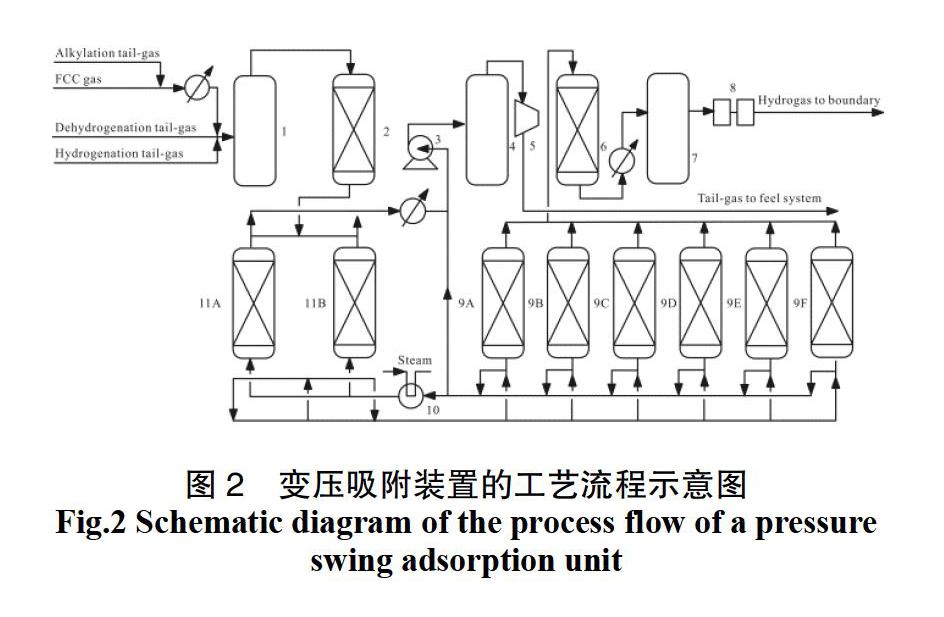

变压吸附装置回收氢的工艺流程详见图2。

该流程具体包含前处理单元、TSA单元、VPSA单元、以及脱氧单元等。来自乙苯装置的温度为48 ℃,压力为0. 5MPa的乙苯烃尾气,或者是压力为0.8 MPa的催化裂化装置的催化干气首先相关冷却器把装置温度冷却至35 ℃左右,之后再使用乙苯脱氢尾气与加氢尾气融合在一起作为原料气流入相关液罐,该液罐主要为原料气分流罐。将原料气中所有液体全部分离开来,再将分离之后原料气流入至前处理,在前处理过程中将原料气中所含有与少数滴液吸附掉。

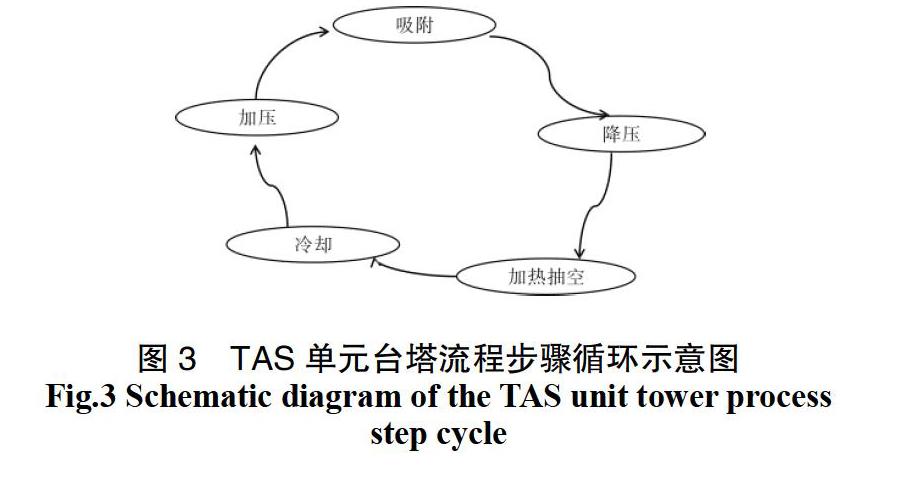

通过前处理单元处理完之后的原料流入至TSA单元,在对原料气中组分进行分离处理过程中,变压吸附单元通常由一台处于再生状态,另一台处于吸附状态下的两台塔构成。两台轮流运作。每台塔每次工作要经过多个步骤,依次是吸附、降壓、加热抽空、冷却与加压,这个5个步骤循环运行,详见图3,以便于对连续净化原料气进行保障。通过净化之后的原料气再流入至VPSA单元。

下面通过某塔作为案例对它工艺流程进行分析:在塔内原料气中的饱和水与组将被塔内装置所吸附,将吸附到一定程度,就将反向泄压,倘若某塔内压力下降至0.02 MPa时,再使用VPSA单元释放吸附剂床层,该吸附剂床层需经过加热设备加热至温度超过120 ℃,低于170 ℃之间的解吸气逆吸附方向进行冲洗,再将某塔的温度提高至大于60 ℃,低于80 ℃之间。从而使得吸附在原料气中的无用物脱附,脱附结束之后,则加热解吸气就停止了。吸附剂床层利用常温下的解吸气对其进行冲洗,温度慢慢下降至常温,释放出的解吸气经过冷却设备,温度冷却至40 ℃之后,就将会进行入缓冲罐中,主要由真空泵抽入罐中,最后与VPSA单元的解吸气共同排入至燃料气管网中,某塔温度冷却至常温时再对其进行充压,使它的压力与原料气压差不多,到这时,某塔一次循环程序结束后,就开始下一个吸附过程[6]。

通过TSA单元处理完成之后的原料气流入VPSA单元,此单总共有6台吸附塔,处于吸附状态塔的数量只有2台,其余4台为处于再生状态,无论是吸附状态,还是再生状态,他们的工艺流程、步骤均是一样的。只是这6台塔运行时间有所错开,倘若某一台塔出现的故障不能工作时,系统将会自动开启转换功能,将出现故障不能工作的塔脱出工作线,其工作转入到剩余下的能够正常工作的5台塔中,原料气在综合吸附剂床中依次选择吸附脱氢气之外大部分杂质,所取得积分数超过绝大多数的氢气[7]。其中大多数氢气流向脱氧单元,只有一小部分氢气作为其它塔的最终充压气。VPSA塔的再生过程主要包含的程序详见图4。

VPSA塔的流程步骤见图3。第一个步骤均压降压是指在吸附过程停止后,顺吸附方向将该塔内压力较高的气体排放至早已实现再生压力较低的塔内,然后,反吸附方向把塔内气体压力下降至正常压力,再进行抽真空,真空解吸气被输往真空解吸气缓冲罐;均压升压是采用其他塔的均压降压气先后从塔顶部进气对塔进行升压到接近于吸附压力;最后再使用粗氢气把塔的压力提高到吸附压,完成整个过程[7,8]

来自VPSA单元的氢气进入脱氧塔,脱氧之后的氢气经过冷处理与分离水之后再流入氢气压缩机,压力升高之后再输送出界区,如果来自VPSA单元 的氢中氧气含量能够满足工艺需求,就可以无需经脱氧塔直接通过压缩机送出界面区域。

2.2 特点

与传统流程相比较,变压附吸装置添加了TSA单元,对原料气采取预处理。前处理塔通过运用工业上专用活性炭、焦炭等进行装填,而TSA塔是采用硅胶与专用活性炭进行装填,主要用来对饱和水与杂质进行清除,这样能够有效地使得后续VPSA塔的吸附剂的使用时间得到延长,而且还能使原料气组分的不稳定性起着一定的缓冲作用。

TSA塔吸附所需要耗费时间为9 h,再生所需要耗费的时间也为9 h,其进行运行的压力为0.5 MPa,再生时运行压力为-0.07 MPa,加热时间应该保证TSA塔出口温度应是高于60 ℃,低于80 ℃之间,降温时的温度应保持在40 ℃左右。

VPSA塔是采用工业生产所用的专来活性炭、硅胶、以及5A分子筛等材料进行填充,TSA塔的附压力比VPSA塔的压力稍高,单塔吸附时间与再生吸附时间一样均是8 min,其中每次升(降)压、逆放、抽真空分别为20、20、110 s。尽量使升(降)压与逆放时间得到降低,使得抽真空时间得到延长,以便于以使得VPSA塔再生得到彻底[9]。

与其他装置一起使用一套集散控制系统,自动化控制系统得到提升,具有多种功能,比如能够控制程控阀开关、对故障能够进行报警提醒、以及模拟质量调整与检测等。此外还能使得装置的稳定性与可靠性得到增强。程控阀还具有体积不大、动作速度快、密封性较佳,使用时间长等优势。

采用自适应调节软件,各塔还能够进行自动切换,即使有塔发生了故障,可以切换到正常塔,然后停止工作等检验,这样即使某一台装置出现故障不能正常运行,也不会对整个装置产生影响[10]。

3 变压吸附装置标定

3.1 装置标定

变压吸附装置2015年3月正式投入使用,在2016年10月进行标定,标定时间设定为24 h,在标定设置时间内所有装置运行正常、稳定。装置标定结果详见表1-3。

3.2 生产技术分析

变压吸附装置最大标准能力为2×104 m3/h,它操作弹性变化大,最低时只6×103 m3/h。因为在标定时,变压吸附装置没有接收到柴油加氢精制置释放的加H2尾气,所以,只有兩种原料分别是乙苯脱氢气与乙苯烃化尾气,原料气量为1.52×104 m3/h。

通过表2可知,产品氢气的体积分数达到99.5%,基本上是满足设计要求,再通过VPSA单元处理之后,其产品氢气中的氧含量比设计要求低很多,所以脱氧塔一直没有得到投入使用。新完成的变压吸附装置回收氢气可以不要脱氧塔。

标定期间的氢气回收率突破90%,氢气的回收率主要与原料气中氢含量有关。从表3可知,每吨的氢气的装置单位时间内的能量消耗达到4.3GJ/t,这些消耗能量中以蒸气能量损耗为主,占2/3左右,该能量损耗主要发生在尾气压缩机上。再生吸附剂是使用的蒸汽加热器间歇工作,只会损耗小量的蒸汽[11]。

此装置投入产生到现在只有2~3 a时间,虽然时间并不是很长,但它的运行并没出现不稳定的现象,吸附剂与原料气适应较好,一直没有替换过,氢气质量能够充分满足生产的需求。最大的问题是,倘若上游装置操作波动较大,就会使得原料气中含有超量的液体,在原料气缓冲罐中来不及分离的状况下流入前处理塔,最后导致吸附剂发挥不了作用。所以需要对原料气缓冲罐进行及时更换;由于液压系统提供程控阀动力,对于阀体油缸连接处密封要求非常严格,否则很容易出现漏油发生污染。

4 结论分析

(1)通过运用PSA分离技术对尾气中氢气进行回收,该尾气通常是由于催化裂化或乙苯-苯乙烯等装置所释放出的尾气;

(2)可以运用多种不同工艺对炼油厂装置中尾气进行回收,比如前处理、TSA、VPSA等工艺,其产品氢气体积分数达到99%,回收率90%以上,吸附剂使用时间比较长,而且还容易再生;

(3)PSA装置运行较稳定,对原料气适应能力较强,产品能够满足下游装置对氢气的需求。

参考文献:

[1]童东坤, 周春晕,葛忠华, 等. 气体分离用变压吸附剂的研究进展[J]. 化工生产技术, 2004, 11(50): 16-20.

[2]王萍,吴昊鹏,徐以泉.从氯乙烯精馏尾气中回收氢气技术分析[J].中外能源,2016,05(12):78-82.

[3]孙晓龙; 王航舟,等.多晶硅尾气回收吸附塔再生气回收分析[J].精细与专用化学品,2012,11(08):14-16.

[4]耿庆鲁.从氯乙烯精馏尾气中回收氢气技术分析[J].氯碱工业,2016,5(08):23-25.

[5]陈文杰,顾望,等.采用膜分离技术回收炼厂富氢气体中的氢气[J].加氢技术论文集,2008,6(01):612-616.

[6]楚小玉,王新建.变压吸附(PSA)制氮技术.[J].化工设计通讯,2018,05(10):71-71.

[7]姬存鹏,马云.深冷分离法与变压吸附法分离一氧化碳的技术经济比.[J].大氮肥,2019,1(02):50-53.

[8]李旭蒲,江涛,等.变压吸附制氢技术的进展.[J].低温与特气,2018,02(04):01-04.

[9]张士元,谢鹏飞.膜分离技术在催化重整PSA尾气中氢气回收的应用.[J].当代化工,2019,03(52):643-646.

[10]耿庆鲁.从氯乙烯精馏尾气中回收氢气技术分析.[J].氯碱工业,2016,04(56):23-25.

[11]蔡道青.炼油厂氢气回收方案优化探讨[J].炼油技术与程,2016,04(45): 09-11.