炼厂低浓度氢气回收利用的技术现状及进展

2020-04-07韩坤鹏耿新国刘铁斌

韩坤鹏 耿新国 刘铁斌

摘 要:介绍了工业上应用的变压吸附分离、膜分离和深冷分离三种氢气提浓技术的基本原理,重点阐述了各分离技术的工艺技术特点及其进展,比较分析了各工艺技术的适用性,对炼厂低浓度氢气回收利用的技术路线选择进行探讨,为炼厂氢气资源的优化利用提供技术依据。

关 键 词:氢气回收;变压吸附;膜分离;深冷分离;技术路线

中图分类号:TE624 文献标识码: A 文章编号: 1671-0460(2020)03-0665-06

Technology Status and Development of Recovering

Hydrogen From Refinery Offgas

HAN Kun-peng, GENG Xin-guo, LIU Tie-bin

(Sinopec Dalian Research Institute of Petroleum and Petrochemicals, Liaoning Dalian 116000, China)

Abstract: The process principles of pressure swing adsorption, membrane separation and deep cryogenic separation were introduced. The technology characteristics and development of each separation method were emphasized, and then their applicability was compared and analyzed. The paper can provide technology basis for optimal utilization of hydrogen resources in refineries.

Key words: hydrogen recovery; pressure swing adsorption; membrane separation; deep cryogenic separation; technology route

近年來,随着世界原油劣质化重质化程度不断加重,同时国家和行业的环保法规日益严格,市场对清洁型燃料需求不断增加,因此能够实现劣质原油清洁化利用的加氢技术在炼厂中得到越来越广泛的应用。氢气也成为原油加工过程中必不可少的重要原料,并且氢气消耗量也越来越大,催化重整装置提供的副产氢气远不能满足炼厂对氢气日益增加的需求。炼厂需要配套新建独立制氢装置或外购氢气以弥补氢气不足,而制氢和外购氢气成本都较高,从而又进一步提高了炼厂生产成本。然而,大量含氢炼厂尾气往往只作为低价值原料外排燃料气管网做燃料气,造成了资源极大浪费。若能将炼厂低浓度氢气再次回收利用,不仅可以弥补炼厂的氢气短缺,还可节省成本、提高经济效益。目前工业上应用的氢气提浓工艺技术主要有变压吸附分离(pressure swing adsorption,PSA)、膜分离(membrane separation)及深冷分离(deep cryogenic separation)等技术,这些氢气提浓技术基于不同的分离原理,并且工艺流程特点也各不相同。本文将简要介绍这几种工艺技术的基本原理、工艺流程特点,并对其进行比较分析,为炼厂氢气资源优化利用提供技术选择依据。

1 氢气提浓技术

1.1 变压吸附分离技术

1.1.1 PSA技术原理及流程

PSA技术是一种用于混合气体的分离及净化技术,基本原理是运用多孔性材料(吸附剂)对混合气体中各组分进行选择性吸附,以及不同压力下各气体组分在吸附剂上有着不同吸附量的特性,实现混合气体的分离或提纯。在一定压力下,H2与其他杂质气体组分具有较大吸附性能差异,吸附能力顺序为:H2O>H2S>C4+>C3H6>C3H8>C2H4>C2H6>CO2>CH4>CO>N2>Ar>O2>H2>He。此外,各组分气体在吸附剂上的吸附能力随压力升高而增加[1]。

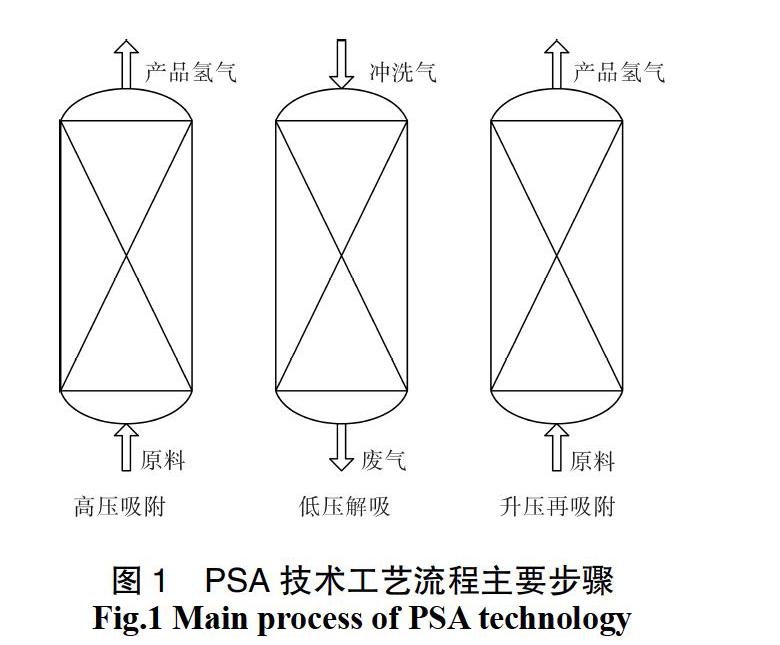

PSA技术工艺流程主要是由高压吸附、低压解吸、升压再吸附三个步骤组成,如图1所示。首先,在高压下原料气自下而上进入吸附剂床层,CO2、CH4、C2+等杂质被吸附,而吸附能力较弱的氢气从吸附塔顶部流出作为产品;然后吸附剂床层泄压,采用氢气等气体反向吹扫的方法使杂质气体解吸,吸附剂获得再生;接着,吸附剂床层升压至吸附压力进行再吸附,至此完成一个吸附、再生的循环过程。在工业上通常采用2个或更多的吸附塔,使吸附剂床层交错处于吸附、再生循环过程中,以维持PSA装置持续生产过程[2]。

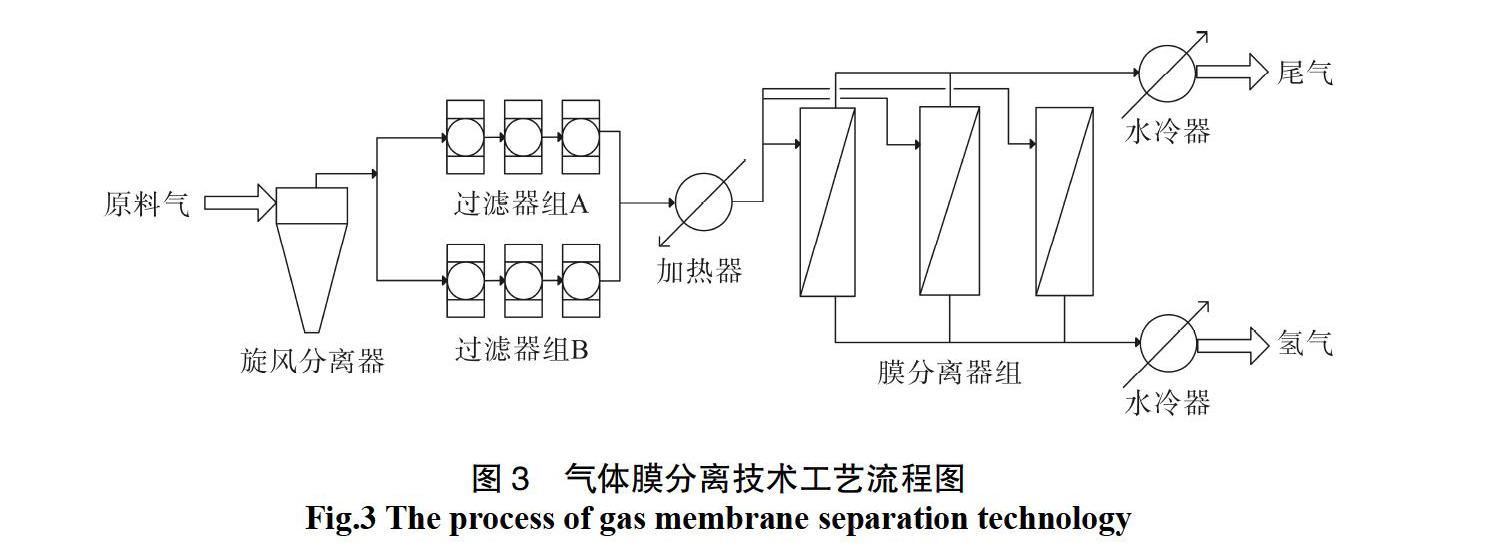

气体膜分离技术具有以下特点:(1)装置流程简单,自动化程度高,操作弹性大;(2)原料适用范围广,氢气浓度大于35% (mol)即具有回收价值,并且氢气收率较高,可达90%以上;(3)由于膜分离过程是一个单纯物理分离过程,不涉及相变,能耗低,没有二次污染[14]。

1.2.2 气体分离膜及其组件

气体膜分离技术的关键是分离膜组件(膜分离器),而分离膜材料性能又直接决定着分离膜组件的性能、应用范围以及使用寿命等。根据制备材料性质差异,可将分离膜材料分为有机材料、无机材料以及金属材料三大类,其中目前应用较为广泛的是有机高分子膜材料,例如聚酰亚胺、聚砜、醋酸纤维素等[15]。有机高分子材料制成的气体分离膜属于致密型聚合物膜(非对称膜),又可进一步分为玻璃态聚合物膜和橡胶态聚合物膜。其中,玻璃态聚合物膜具有较高选择性但是通量较低的特点,优先渗透小的非可凝性气体如氢气,氮气等;橡胶态聚合物膜具有较高的通量而选择性较低的特点,优先渗透大的可凝气体如丙烷、丁烷等[11]。此外,聚合物膜一般操作温度不超过70 ℃(聚酰亚胺可在100 ℃下长期使用),能够承受较大的压降,但是机械强度差,容易受到冷凝后轻烃液体等杂质的溶解影响,降低分离性能[16]。

通过特定制备工艺又可将由不同材料制成的分离膜加工成气体膜分离器,可分为中空纤维式、卷绕式及垫套式膜分离器。目前较为常见的气体膜分离器为中空纤维膜分离器[17-18],其构型类似于管壳式换热器,承压管壳内由数万根细小的中空纤维丝填充,类似于管束,能够在最小体积中提供最大分离面积,结构示意图如图4所示。从图4可以看出,原料气进入膜分离器壳程后,在压力差驱动下,氢气等快气优先进入中空纤维丝富集作为渗透气,渗透慢的气体则作为渗余气排出壳程。

1.2.3 膜分离技术进展

膜分离技术是一种近年来发展较快的气体分离方法,该技术进展主要体现以下几个方面:(1)分离膜材料的改性,通过物理方法改性聚合物膜以增加膜选择性,如所开发的一种吸附剂—聚合物混合基质膜(silicalite-cellulose acetate)对CO2/H2选择性为5.15±2.20(cellulose acetate膜选择性为0.77±0.06),另一种开发的聚乙二醇硅橡胶混合基质膜对极性气体SO2、NH3和H2S有高选择性[19];(2)新型分离膜材料的開发,如新型碳膜相比于聚合物膜有更高选择性的同时还有较好的渗透性[20];(3)高效率、低能耗耦合技术的开发,比如与PSA技术结合,利用膜分离技术将低浓度氢气预提浓,然后再送入PSA装置制取高纯度氢气,能够有效发挥各自优势,优化氢气回收过程[21-22]。

1.3 深冷分离技术

深冷分离技术的基本原理是利用不同气体组分的相对挥发度不同而实现氢气提浓过程,即混合气体中杂质组分的沸点(大于-195.8 ℃)远高于氢气的沸点(-252.6 ℃)[22]。表1为常压下(101.325 kPa)常见气体的沸点情况。

深冷分离的工艺过程主要包括原料预处理和分离系统两部分,分离系统常采用分级部分冷凝

法[23]。原料气首先要经过预处理单元除去水分和二氧化碳等杂质,防止在分离系统内冷凝冻结,影响装置运转。经过预处理单元的原料气在一定压力下进入深冷分离装置的冷箱进行换热,经过不同介质逐级冷凝过程(如循环水冷却、氨蒸发、乙烯蒸发以及甲烷膨胀冷却)实现氢气的分离提纯过程。此外,深冷分离过程的操作压力越高、温度越低,回收氢的纯度就越高,同时装置能耗也会相应增加。

深冷分离技术从含氢炼厂气中提浓氢气具有以下特点:(1)装置需要超低温操作,能耗高、投资高;(2)氢气收率比较高,可达98%左右,但是产品氢气纯度不高,一般在92%~95% (mol),同时还可以回收液体轻烃等副产品;(3)受换热面积和制冷过程限制,装置操作弹性低,很难大幅度调整加工能力[24]。

2 工艺技术比较及选择

2.1 工艺技术比较

2.1.1 操作灵活性

在炼厂中,炼厂含氢尾气组成会经常发生变化,而上述三种氢气提浓技术分别对原料有着不同的适应性[22]。其中,PSA技术对原料适应性最强,当原料气中杂质浓度改变时仅通过调整吸附时间就可以维持一定氢回收率和氢纯度。深冷分离技术对原料气组成变化的适应能力最差,原料气中低沸点组分浓度变化会直接影响产品氢气的纯度;而当高沸点组分浓度变化时,会冷凝冻结在分离系统中,不利于装置操作。膜分离技术对原料气组分变化的适应性居中,但是对CO2和CO等杂质气体脱除能力较低。

2.1.2 操作弹性

装置操作弹性是衡量工艺技术的另一个重要因素,较好操作弹性能够满足炼厂原料气量不断变化的需求,上述三种氢气提浓技术都具有很好的操作弹性[21]。PSA装置加工处理量在设计值30%~100%范围内仍能维持一定产品氢纯度,但会对氢回收率造成一定影响。对于膜分离装置,当装置加工处理量在设计值30%~100%范围内,不影响氢气纯度和收率;当在设计值100%~120%范围内时,氢纯度能够维持,但是收率会下降。受换热面积和制冷过程限制,深冷分离装置的操作弹性相对偏低。

2.1.3 可靠性

氢气提浓装置的可靠性通常用开工率和非计划停工来衡量,直接影响着炼厂用氢装置的正常生产。其中,膜分离技术的正常开工率可达100%,可靠性最高;并且该工艺技术的易损件及控制部件极少,工艺操作连续性较强,停工率较低。PSA技术可靠性也较高,开工率可达99.8%以上;PSA装置需要多塔切换循环操作,程控阀较多且切换频繁,若程控阀出现故障会导致非计划停工的情况。与膜分离和PSA装置相比,深冷分离技术可靠性最差,不是因为工艺技术自身,而主要是由于原料预处理单元经常发生故障,原料气中水、二氧化碳及轻烃等低沸点杂质容易冷凝在冷箱或换热器中,从而造成装置非计划停工[25]。

2.1.4 副产品回收

氢气提浓装置的尾气往往含有一些高附加值的组分,例如烯烃等。若能将其分离出来再利用,可进一步提高炼厂经济效益。深冷分离技术最适合回收轻烃等副产品,能够回收分离C2、C3或C4及以上烃类副产品,回收率可达90%以上。膜分离技术和PSA技术均不适合上述烃类副产品的回收再利用;但是膜分离技术的渗余气压力较高,不用加压可直接作为其他加氢装置原料或燃料;而PSA的尾气压力较低,通常需提压后再利用[14]。

此外,装置扩建难易程度也有所差别,膜分离非常适合扩建,其次为PSA,而深冷分离扩建难度相对较大。

2.2 工艺技术选择

炼厂低浓度氢气回收利用方法的选择主要取决于炼厂尾气的组成及其压力、氢气产品的期望收率和纯度以及装置处理量等。在原油加工过程中会产生大量炼厂气,其中含有氢气的副产气来源比较广泛,如重整装置尾气、加氢装置低分气、催化裂化装置干气以及制氢装置解吸气等;并且,来自不同装置的含氢尾气的氢气含量以及杂质组成存在一定差异[25]。

原料气中氢气浓度高低直接影响到氢气提浓工艺的经济性[26]。其中,PSA技术适合提浓含氢40%以上的原料气;深冷分离和膜分离技术均适合加工低浓度氢气的原料气,甚至低至30%。此外,原料气中除氢气以外的轻烃、水、硫化氢、一氧化碳、二氧化碳、氨气等杂质对氢气提纯工艺也会产生不同的影响。一般原料气需经过预处理单元除去上述杂质并满足一定进料要求后再进入分离系统。膜分离系统要求预处理后的原料气中细小固体颗粒不大于0.01 mm、残留油量小于0.1 mg/Nm3,还需经加热器升温使原料气远离轻烃露点;深冷分离系统要求预处理后的原料气中水含量小于1.0 mg/kg、二氧化碳小于100 mg/kg;上述三种氢气提浓工艺对原料气中C5及以上的重烃含量都有一定要求。

如果炼厂需要99.9%以上的高纯度氢气或者需要将原料气中CO、CO2、H2S等杂质降至10-6级,PSA工艺为最佳选择;如果原料气中含有高附加值的轻烃等副产品时,深冷分离工艺最适合;此外,对于原料气压力较高且规模较小的氢气提浓需求,膜分离工艺最为经济[27]。

3 结束语

综上所述,变压吸附分离、膜分离以及深冷分离三种氢气提浓技术有着不同的分离原理、工艺流程及特点。炼厂需要根据原料气组成等特点和自身需求选择适宜的技术路线,从而实现氢气资源回收利用的最优化,提高企业经济效益。

参考文献:

[1] 杜卫兵.变压吸附技术的进展及其在工业上的应用[J].宁波化工,2012(1):24-26.

[2] 杜宇乔.变压吸附制氢工艺革新进展[J].广州化工,2009,37(2):58-80.

[3] 孙建怀.利用PSA技术回收炼油厂干气中氢气的实践[J].炼油技术与工程,2018,48(5):6-11.

[4] 费恩柱.新型PSA吸附剂在制氢装置上的应用[J].炼油技术与工程,2017,47(2):47-50.

[5] 刘长绪.制氢变压吸附装置工艺技术研究[D].辽宁:大连理工大学,2012.

[6] 李克兵,殷文华,张杰.带两个顺放罐的变压吸附工艺:中国,CN200510020305.X[P]. 2005-10-12.

[7] 张建峰,李旭,陶宇鹏.一种串级冲洗的变压吸附工艺:中国,CN201510701592.4 [P].2015-10-26.

[8] 李潔.50 000 m3/h变压吸附氢提纯装置的设计[J].天然气化工,2000,25(4):37-39.

[9] 杨皓,张佳平.变压吸附气体分离方法:中国,9812017.9[P]. 2000-04-26.

[10] 杨皓.一种增加变压吸附工艺均压次数的方法:中国,02113201.1[P]. 2005-06-15.

[11] 徐仁贤.气体分离膜应用的现状和未来[J].膜科学与技术,2003,23(4):123-140.

[12] 王磊,邵诚,王海.炼厂气膜分离氢回收装置的控制[J].炼油技术与工程,2007,37(1):44-47.

[13] 刘天翼,朱先升,陈光.膜分离技术在回收炼厂气中氢气的应用[J].当代化工,2016,45(8):1907-1912.

[14] 李振华,张艳丽,王海.膜分离技术在炼油厂富氢气体回收装置中的应用[J].中外能源2018,23(11):85-88.

[15] 邓麦村,曹义鸣,袁泉.气体膜分离技术在我国的发展现状与展望[J].现代化工,1996,2(10):13-18.

[16] 张润虎,郑孝英,谢冲明.膜技术在氢气分离中的应用[J].过滤与分离,2006,16(4):33-36.

[17] 秦孝良,王保有,顾岩松.膜分离技术在炼油厂氢气膜回收装置中的应用[J].现代化工,2006,26(12):46-49.

[18] 张士元,谢鹏飞,田振兴,等.膜分离技术在催化重整PSA尾气中氢气回收的应用[J].当代化工,2019,48(3):643-647.

[19]KULPRATHIPANJA S. Mixed matrix membrane development[J]. Membrane Technology,2002,144: 9-12.

[20] Ismail A F, David L I B. Future direction of R&D in carbon membranes for gas separation[J]. Membrane Technology,2003,150:4-8.

[21] 于永洋,景毓秀,赵静涛.膜分离和PSA耦合工艺在某千万吨炼厂氢气回收装置的应用及运行情况分析[J].化工技术与开发,2018,47(10):55-60.

[22] 王萍,吳昊鹏,徐以泉.加氢型炼厂富氢尾气回收氢气技术[J].中外能源,2016,21(4):78-82.

[23] 魏瑞.炼厂气中氢气资源的回收和利用[J].当代化工,2016,45(6):1292-2195.

[24] 郝雅博,秦燕.煤间接制乙二醇装置CO/H2深冷分离工艺设计探讨[J].炼油技术与工程,2015(4):45-49.

[25]田进军,王绪远,杨学敏,等.从炼油厂含氢气体中回收氢气的研究[J].炼油技术与工程,2016,46(5):6-9.

[26] 沈光林,陈勇,吴鸣.国内炼厂气中氢气的回收工艺选择[J].石油与天然气化工,2003,32(4):193-197.

[27] 王永峰,张雷.氢气提纯工艺及技术选择[J].化工设计,2015,25(2):14-18.