内嵌式多通阀在油田选井计量中的应用

2020-04-07刘衍钊

刘衍钊

(中海油石化工程有限公司,山东 青岛 266061)

多通阀在油田单井计量中有着较为广泛的应用,能够替代传统的计量管汇实现自动选井计量和切换功能,具有自动化程度高、占地面积小等优势。但是由于多通阀自身结构的限制,使其在某些条件恶劣的海外油田地区中的应用存在较大的制约和不便。本文结合中海油伊拉克某油田脱气站项目,针对多通阀的问题和特点,对多通阀的结构形式进行分析研究。

1 多通阀与计量管汇

油田脱气站通过计量管汇将单井原油送至多相计量撬或测试分离器进行单井选择计量,其他油井的原油则汇总后送至分离器进行油气分离,将脱出的天然气送至天然气处理厂或供其他用户使用,分离后的原油送至终端处理设施进行处理。

计量管汇的阀组一般分为手动阀、电动阀和电动三通阀等多种类型,能够实现人工手动选井、自动选井等多种选井方式,但都具有操作阀门数量多,阀门维护工作量大,占地面积大等特点[1]。而对于环境恶劣、局势复杂的海外油田地区,为保障现场人员的人身安全,必须尽量减少操作人员的暴露时间,提高生产操作自动化水平,降低生产设施的维护频率。

采用多通阀代替计量管汇进行选井计量工作,则能大大减少阀门的数量和占地面积,降低使用成本,并且操作方便,便于集中监控和维护。

2 多通阀原理

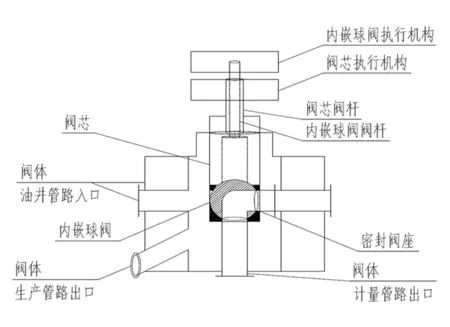

多通阀主要由阀体、阀盖、阀芯、阀杆和执行机构等部分组成,阀体中部按一定角度均匀分布多个油井管路入口,一般为8个或12个入口,阀体下部有2个出口,1个为计量管路出口位于阀体正下方与阀芯底部相连,1个为生产管路出口位于阀体侧下方[2]。阀芯的入口与出口呈90°直角结构,底部出口与计量管路始终连通,使计量管路与阀体内部隔离,阀芯入口位于阀体中部,能够与阀体的各油井管路入口密封连接,通过驱动部件带动阀芯旋转,使阀芯入口与需计量的油井管路相连通,来自该油井的原油即通过阀芯全部送至计量管路中,其他油井管路的原油则会在阀体内汇总后,由生产管路出口送出。图1为某多通阀结构示意图。

图1 某多通阀结构示意图

3 选井方案

多通阀通过管路入口连接各油井管路;计量管路出口通过阀芯单独隔离,连通计量管路;生产管路出口则与下游生产管路相连,将多通阀阀体内汇总的原油送至终端处理设施。

多通阀阀芯入口可以连通任一管路入口,其出口则始终与计量管路出口相连,当需要计量1#油井原油时,由控制系统发出控制信号,控制多通阀的执行机构驱动阀芯旋转至1#油井管路入口位置,此时1#油井管路经多通阀阀芯与计量管路导通,来自1#油井的原油全部进入计量管路送至多相计量撬进行计量,计量后的原油直接送至生产管路中;1#油井外的其他油井原油则会进入阀体中汇总后进入生产管路中[3]。如图2所示,多通阀的起始位为一路封闭管路,当多通阀不进行计量时,管路入口切换至起始位可以将计量管路隔离出来。

图2 多通阀选井示意图

根据现场实际的选井计量要求,可以在控制系统中设置每口油井的计量时间以及选井次序,单井计量完成后,控制系统会自动控制多通阀切换至下一口油井管路,实现无人值守选井计量。

4 多通阀的制约问题

与计量管汇相比,多通阀具有占地面积小、成本低、操作方便、可远程操作并可实现无人值守选井计量等诸多优点,但在实际生产应用中仍存在一些限制条件和问题。

多通阀在对进行原油计量时,阀芯会持续地受到所选计量油井管路原油的冲刷,尤其是阀芯内部90°弯管处,极易受冲击磨损产生内漏,且不易检测发现。并且在选井切换的过程中,阀芯转动会受到来自油井的原油和阀体内原油的冲击和阻滞,增加了阀芯旋转时所受到的阻力,导致执行机构和阀杆等驱动部件受力不均,影响控制精度和使用寿命,因此多通阀在使用过程中需要定期进行维护更换。

多通阀连接的油井管路如果不设副线,当多通阀出现故障或维护检修时就需要所有油井全部停产,若为满足多通选择阀检修维护时不停产的要求,则需要为每条油井管路设置副线及副线阀门,而这就违背了多通阀占地小、阀门少和成本低的初衷。因此若不能保证多通选择阀的正常使用周期,会导致整个油田的频繁停工,极大的增加了多通选择阀的使用成本,这就失去了使用多通阀的意义。

5 内嵌式结构多通阀

考虑到多通阀的诸多限制问题主要在于阀芯的磨损以及维护的不便,如果能够对多通阀的结构进行改造,增加其阀芯的使用寿命,并且可以在线维护更换,就可以提高多通阀在实际应用中的正常工作周期,降低使用成本,发挥出多通阀的优势。

将内嵌式结构应用于多通阀阀芯上[4],将阀芯改造为圆柱型结构,并在其内部内嵌一个球阀,该内嵌球阀具有90°直角结构的通道,内嵌球阀底部出口与圆柱阀芯底部出口始终密封相连,通过阀座密封固定。内嵌球阀可独立于阀芯进行旋转,当内嵌球阀的入口与阀芯入口相通时,选井通道导通,否则选井通道处于密封状态[5]。内嵌式结构的多通阀如图3所示。

采用内嵌式结构的多通阀阀芯由于增加了内嵌球阀,当计量管路导通时,来自所选油井的原油直接进入内嵌球阀内部,油品冲刷的受力部位主要集中在内嵌球阀内90°弯管处,代替阀芯承受油井原油的冲击和腐蚀,阀芯受内嵌球阀的保护处于不接液的状态,避免了阀芯长期受油品冲刷和腐蚀的情况。提高阀芯的使用寿命,降低了阀芯内漏的可能性。

图3 内嵌式多通阀结构

同时,还可将内嵌式结构应用到阀杆上,将阀芯阀杆与内嵌球阀的阀杆独立,阀芯阀杆为中空式结构,内嵌球阀阀杆嵌入于阀芯阀杆中,间隙内填充填料函进行密封,每个阀杆都由各自对应的执行机构进行驱动,实现内嵌球阀在阀芯中的独立旋转。当选井切换过程中,内嵌球阀可先于阀芯旋转至所选井位,将计量管路完全切断,消除阀芯旋转时原油进入所产生的横向阻力,减少阀杆受到的不平衡力,提高多通阀整体的使用寿命。

6 内嵌式多通阀特点

内嵌式多通阀的阀芯和阀座为嵌套式套筒结构,可以由阀芯顶部阀盖处直接拆卸取出,多通阀切换至起始位将计量管路隔离出来,即可实现内嵌式结构的在线维修更换[6]。由于多通阀正常工作的过程中,内嵌球阀保护阀芯承受了冲击和腐蚀,阀座则承受了密封和旋转过程中的磨损,这两部分是多通阀主要的易损部件,因此,定期对内嵌球阀与阀座进行在线维护能够保证多通阀的整体使用周期,而不需修建阀池或频繁停工来对多通阀进行检修维护。

另外,内嵌式多通阀在选井切换时,由于内嵌球阀能够迅速关断整个计量通道,使整个选井过程中无原油进入计量管路,因此,在选井过程中,多相流量计将会检测到流量出现明显下降甚至为零的趋势,直到选井结束,计量通道导通,所选油井的原油全部进入计量管路,计量站又会检测到一个迅速提升的流量信号。这段计量流量发生明显变化的趋势可以用于判断选井开始到选井结束的状态,解决了多通选择阀在选井切换时计量管路中持续进液,无法准确判断选井是否到位以及计量管路中的油品是否完全来自所选油井,只能在选井开始后延迟一个较长周期再开始计量的问题,提高了选井计量的效率。

7 结束语

内嵌式结构能够显著的改善多通阀的使用环境和制约条件,提高多通阀的使用寿命和选井效率,实现多通阀的在线维护,具有很高的发展前景。