4种地铁减振轨道轮轨动态相互作用对比分析

2020-04-07郭强王平徐井芒胡辰阳

郭强 王平 徐井芒 胡辰阳

(西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

轨道交通已经成为城市居民出行的首选交通工具。为解决轨道交通带来的环境振动、车内噪声等环境污染问题,已研发了橡胶隔振垫道床轨道、钢弹簧浮置板道床轨道、梯形轨枕轨道、减振扣件轨道等减振轨道。不同减振轨道结构和轨下基础状态的差异,将影响列车-轨道系统的振动响应,进而对列车运营安全产生影响。

目前针对减振轨道结构的研究大多集中于减振性能和轮轨动力学性能。罗雁云等[1]研究了不同减振扣件落锤激励下的减振性能。薛红艳等[2]研究了地铁车辆内噪声的分布规律。葛辉等[3]对比分析了梯形轨枕轨道和普通长枕整体道床轨道的减振效果。杨桦[4]研究了不同轨下基础参数对钢轨的竖向位移、轮轨接触力等的影响。任娟娟等[5]通过实测数据分析了客货共线无砟轨道轮轨力的统计特征。本文通过现场实测数据分析地铁小半径曲线地段橡胶隔振垫道床轨道、钢弹簧浮置板道床轨道、梯形轨枕轨道、单趾弹条扣件轨道的钢轨竖向振动位移、轮轨力,以评估列车运行安全性,为仿真提供参考。

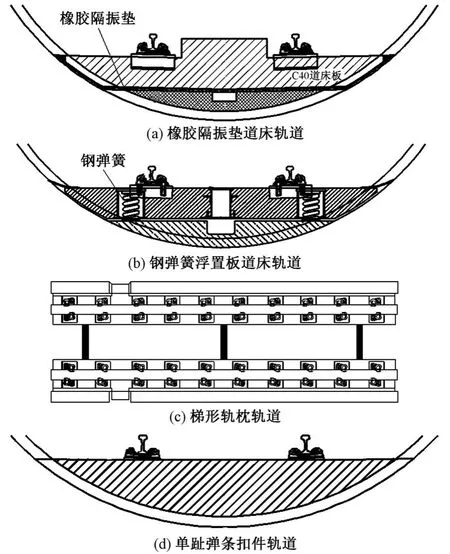

1 减振轨道结构简介

4种减振轨道结构如图1所示。橡胶隔振垫道床轨道将道床板置于橡胶垫层上。钢弹簧浮置板道床轨道是将具有一定质量和刚度的混凝土道床板浮置于钢弹簧隔振器上。梯形轨枕轨道是基于纵向轨枕理论研发的,在左右纵梁之间用钢管或钢筋混凝土进行横向刚性连接,组成“梯子式”的一体化结构。单趾弹条扣件属于弹性分开式扣件,适用于无砟轨道线路。

图1 减振轨道对比

2 现场测试

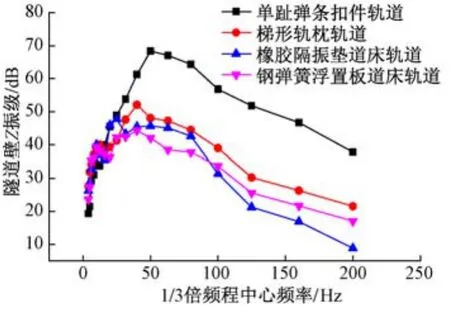

测试仪器包括笔记本电脑、数据采集分析系统、应变花、千斤顶、位移传感器、加速度传感器。轮轨动态作用力测试内容包括列车运行状态下轮轨的垂向作用力和横向作用力。轮轨力测试采用剪力法[6],采样频率为5 000 Hz。

隧道壁振动加速度测点距离钢轨顶面1.25 m,加速度传感器最大量程10g。

钢轨位移测量采用间接测量,采样频率1 000 Hz,分别测量钢轨相对轨道板的位移和轨道板相对隧道的位移,两者相加得到钢轨相对隧道的位移,即钢轨绝对位移。测点选在4种减振轨道的最小曲线半径处,具体见表1。

表1 4种减振轨道结构测试地段

3 现场测试结果与分析

3.1 振动情况

在4种减振轨道结构断面处各采集了10组数据,对比各断面处隧道壁垂向振动加速度最大值的平均值。将10组隧道壁垂向振动加速度采样信号转换为频域内的加速度幅值谱,将幅值谱处理后可得到各中心频率的振动加速度级。

1)振动加速度

4种减振轨道结构断面处,10组隧道壁垂向振动加速度最大值的平均值见图2。

图2 隧道壁垂向振动加速度最大值的平均值

由图2可知:橡胶隔振垫道床轨道、钢弹簧浮置板道床轨道、梯形轨枕轨道、单趾弹条扣件轨道对应的隧道壁垂向振动加速度最大值的平均值分别为0.06,0.07,0.08,0.17 m/s2。橡胶隔振垫道床轨道最小,单趾弹条扣件轨道最大。与单趾弹条扣件轨道相比,橡胶隔振垫道床轨道平均值降低了65%。

2)分频Z振级

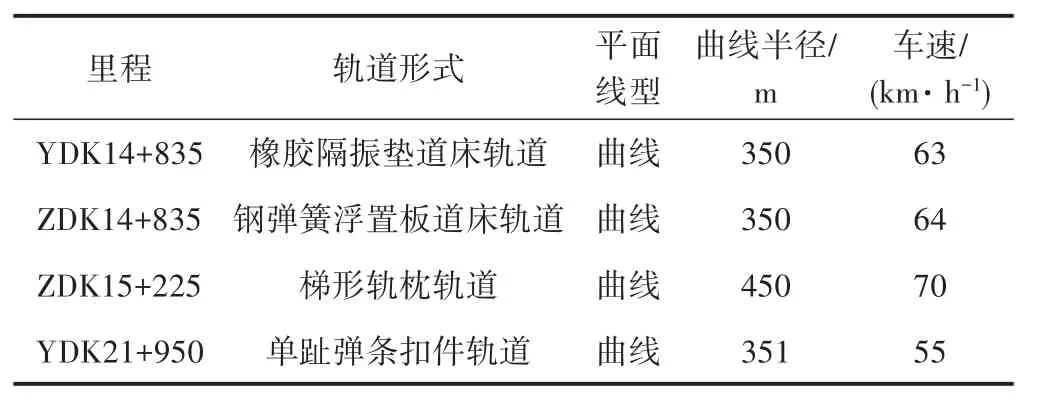

为了进一步分析这4种减振轨道结构的振动情况,将测得的隧道壁加速度采样信号进行傅里叶变换,将得到的频域内加速度幅值谱按照规定的1/3倍频程中心频率的全身振动Z计权因子修正,可以得到各中心频率的振动加速度级,即分频Z振级。4种减振轨道结构对应的隧道壁测点多测次平均分频Z振级见图3。

图3 隧道壁测点多测次平均分频Z振级

由图3可知:单趾弹条扣件轨道对应的隧道壁分频Z振级最大值为68 dB,对应的峰值频率为50 Hz;梯形轨枕轨道对应的隧道壁分频Z振级最大值为52 dB,对应的峰值频率为40 Hz;橡胶隔振垫道床轨道对应的隧道壁分频Z振级最大值为48 dB,对应的峰值频率为25 Hz;钢弹簧浮置板道床轨道对应的隧道壁分频Z振级最大值为44 dB,对应的峰值频率为40 Hz。单趾弹条扣件轨道对应的隧道壁分频Z振级最大,钢弹簧浮置板道床轨道的最小。

3.2 轮轨动态相互作用

结合各个指标时域结果和10组轮轨垂向力、轮轨横向力、轨道板位移、钢轨相对位移、钢轨绝对位移,对4种减振轨道结构进行对比分析。

2.2 HAMA评分情况 所有患者HAMA评分进行重复测量资料方差分析,P<0.05,说明HAMA评分有随化疗次数变化的趋势。患者6次HAMA评分情况 见表2。

1)时域分析

4种减振轨道结构在时域分布规律相似,本文仅以橡胶隔振垫道床轨道为例进行说明。

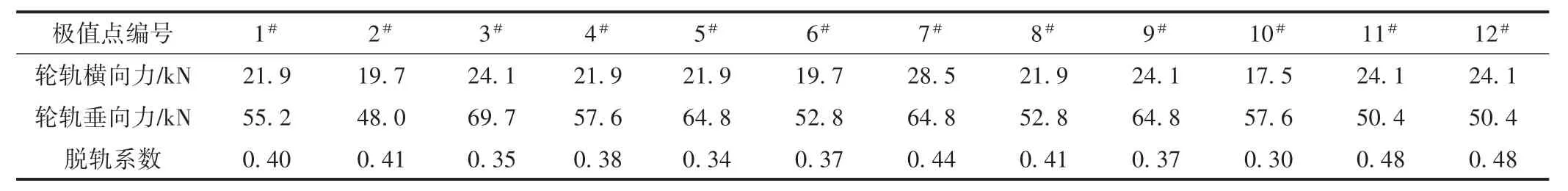

橡胶隔振垫道床轨道对应的轮轨力时程曲线见图4。规范[7]规定:轮轨垂向力和横向力最大值不超过170,45.3kN。由图4(a)可知,轮对经过测点时轮轨垂向力急剧变化。测试车辆共6节,因此时程曲线共有24个波谷,但幅值不同,最大值为69.7 kN,由第3个转向架的第1个轮对经过测点时引起。由图4(b)可知,轮轨横向力最大值为28.5 kN,未超过安全限值。

图4 橡胶隔振垫道轨道轮轨力时程曲线

由图4(b)可以看出,列车经过测点时轮轨横向力有12个极值点。选择相同位置处的轮轨垂向力,计算可得脱轨系数,见表2。脱轨系数最大值为0.48,小于地铁车辆脱轨系数的限值0.8[8]。

表2 极值点轮轨力和脱轨系数

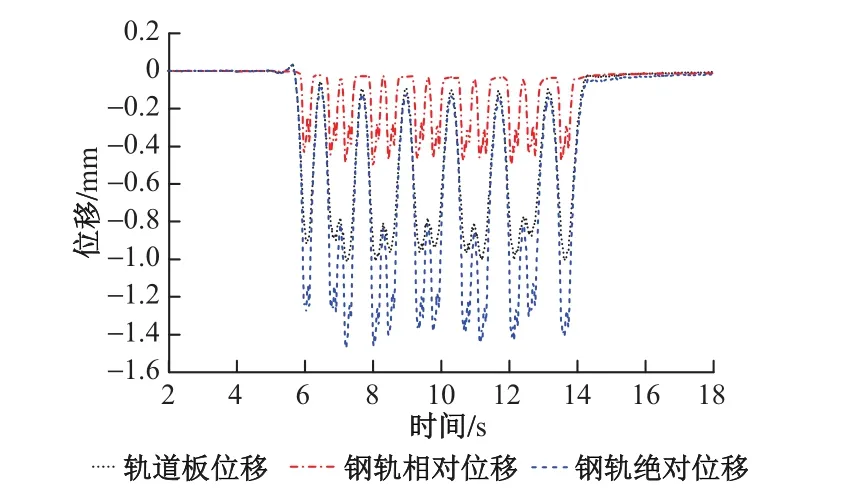

美国铁路工程协会推荐维修规则[9]要求钢轨最大垂向位移量小于6.35 mm。橡胶隔振垫道床轨道钢轨和轨道板位移时程曲线见图5。可知:由于同一节车厢前后2个转向架之间的距离较长,故2个转向架之间钢轨绝对位移出现基本为0的情况。车厢的两端各有1个转向架,相邻车厢2个转向架之间距离很短,故钢轨绝对位移恢复较少,便再次达到峰值。钢轨相对位移、轨道板位移在同一时刻出现最大值,因此钢轨绝对位移的最大值即为钢轨相对位移的最大值和轨道板位移的最大值之和。钢轨绝对位移最大值由第3个转向架的第1个轮对经过测点时引起,其值为1.47mm。

图5 橡胶隔振垫道床轨道钢轨和轨道板位移时程曲线

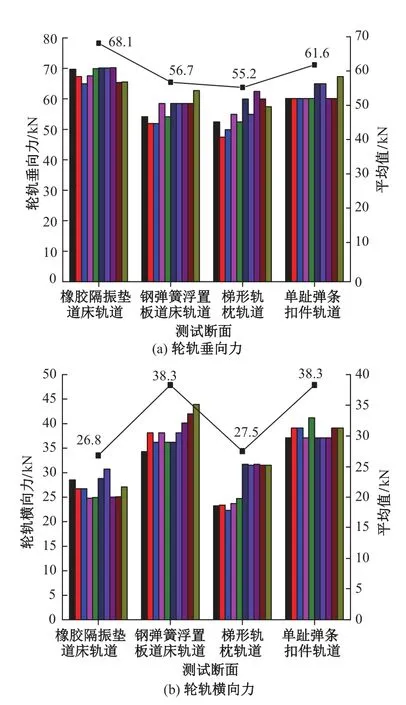

图6 轮轨力平均值

2)动力特性分析

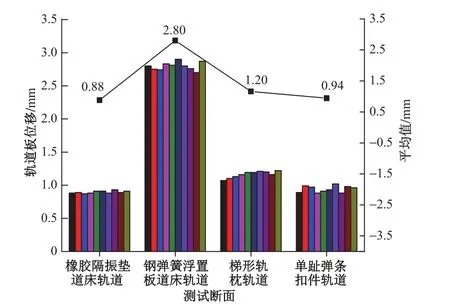

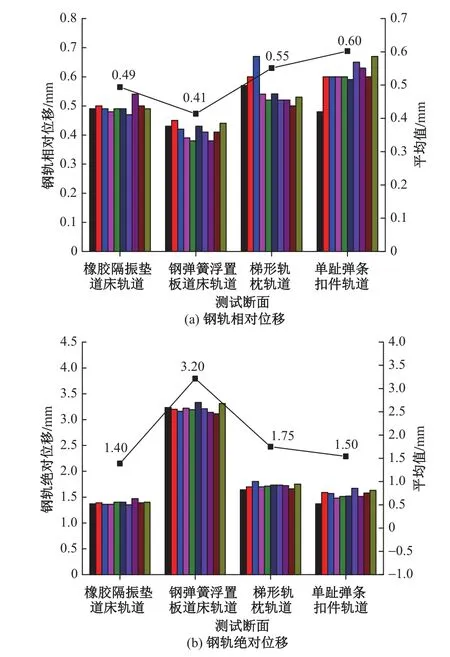

由上节可知,轮对经过测点时,轮轨力和位移会产生峰值。以轮轨垂向力为例,某趟车经过测点会产生24个峰值,每个峰值代表1个轮对经过产生的最大轮轨力,共选取10趟车,统计240个最大轮轨力的平均值,作为轮轨垂向力的评价指标。4种减振轨道结构10趟车轮轨力、脱轨系数、轨道板位移、钢轨位移的峰值及其平均值见图6-图9。由图6-图9可知:轮轨力、脱轨系数的平均值均未超过安全限值,测试得到的轮轨横向力较大,这可能与曲线段半径较小和超高设置有关。针对各指标的平均值,与单趾弹条扣件轨道相比可得:①橡胶隔振垫道床轨道轮轨垂向力增大10.6%,轮轨横向力减小30.0%,脱轨系数减小37.0%,钢轨绝对位移减小6.7%。②钢弹簧浮置板道床轨道轮轨横向力和轮轨垂向力变化较小,脱轨系数增大8.2%,钢轨绝对位移增大113.3%。这是因为钢弹簧隔振器具有一定刚度和阻尼,在列车荷载下将发生垂向变形,导致轨道板位移增大。③梯形轨枕轨道轮轨垂向力减小10.4%,轮轨横向力减小2.8%,脱轨系数减小2.1%,钢轨绝对位移增大1.7%。

图7 脱轨系数平均值

图8 轨道板位移平均值

图9 钢轨位移平均值

4 结论

通过对现场实测结果分析,轮轨垂向力、横向力、脱轨系数均满足列车安全运营要求。得出结论如下:

1)单趾弹条扣件轨道振动相对较大,梯形轨枕轨道、橡胶隔振垫道床轨道振动相对较小。

2)4种减振轨道中,橡胶隔振垫道床轨道的轮轨垂向力最大,轮轨横向力、脱轨系数、轨道板位移、钢轨绝对位移均最小;钢弹簧浮置板道床轨道的钢轨相对位移最小,脱轨系数、轨道板位移、钢轨绝对位移均最大;梯形轨枕轨道的轮轨垂向力最小;单趾弹条扣件轨道的轮轨横向力和钢轨相对位移均最大。

3)各种减振轨道钢轨相对位移均小于1 mm,钢轨绝对位移主要由轨道板位移控制。