简支钢桁梁桥旋转滑移施工的分析与研究

2020-04-07廖晓坤安徽省建设监理有限公司安徽合肥230022

廖晓坤 (安徽省建设监理有限公司,安徽 合肥230022)

0 前言

钢桁梁桥的施工架设方法包括横移施工法、悬臂施工法、浮运施工法[1]及旋转施工方法等。旋转滑移施工法是将液压同步累积滑移技术与旋转施工法相结合的一种新型施工方法[2],它在跨越既有交通线路的桥梁施工项目中具有巨大优势,不仅可以减少对既有交通线路正常运营的干扰,而且可以降低施工风险,保障施工安全[3]。因此开展对钢桁梁桥旋转滑移施工控制技术的研究具有重要的理论意义和工程价值。

2016年崔新壮、刘磊等人[4]以芦磋冲特大桥连续箱梁旋转施工为背景,进行了桥梁旋转施工全过程安全风险分析,利用风险矩阵法评估各风险源的综合等级,管控风险较高的风险类型,保证了旋转施工的安全性。2016年姚长见等人以某跨既有线钢箱梁桥旋转施工为背景[5],研究在旋转施工中的挠度控制方法。借助Midas Civil软件和桥梁博士软件模拟采用体外约束结构和临时索塔配斜拉索结构约束钢箱梁的竖向变形效果。计算结果表明,恒载作用下梁端挠度达700mm,采用斜拉索控制旋转钢箱梁桥挠度比采用体外约束的效果更加明显。2017年卢小强等人成功实施了跨既有线某钢桁梁桥的横移、旋转施工[6]。施工前进行了施工作业的难点分析并做了相应的应对措施,确保了有线列车通过时的安全。

论文以某钢桁梁桥的旋转滑移施工过程中的临时支墩与滑道梁为例,对大跨度钢桥旋转滑移施工控制技术进行分析研究,采取有效的现场监测、安全控制和模拟优化,对施工过程中的安全保障、施工工艺的优化和技术理论的完善具有重要意义。

1 工程背景

1.1 工程概况

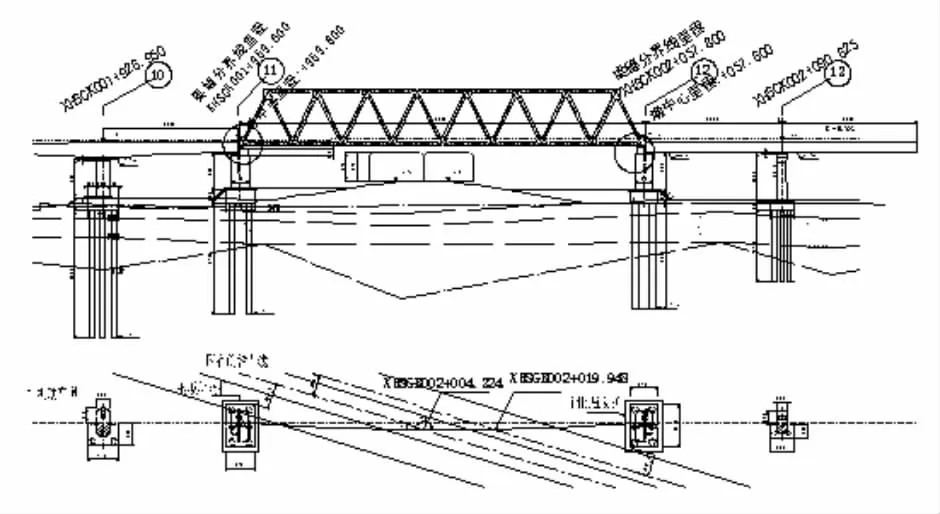

该钢桁梁桥类型为三角桁架下承式钢桁梁,钢桁梁桥主要由桁梁各杆件、桥面系、纵向联结系、桥门架及横联等组成。主桁架跨度为96m,全长为98.46m,节间长度为12m,桁高12.8m,两片主桁中心距8.5m。主桁连接采用焊接整体节点,箱形截面杆件均在节点外四面拼接,H形截面杆件与节点采用插入式连接。主桁杆件与节点之间采用M24高强螺栓连接。桥体上跨既有铁路线,底标高与既有线轨道间距为8.089m~8.282m,方向与既有铁路线相交角为17。,其桥面布置图与典型断面图见图1所示。

图1 大桥桥型布置图

1.2 转体滑移施工技术要求

旋转滑移施工法将具有自锁功能的液压同步累积滑移技术与转体技术结合,可减少施工工序,缩短在既有线上方的作业时间,极大降低施工风险[7]。根据该钢桁梁桥结构,具体施工技术要求如下:

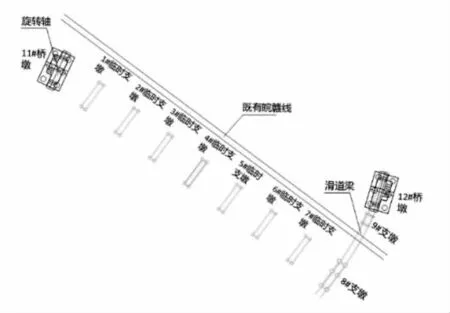

第一步,辅助工程施工。主要包括1#~9#临时支墩架设施工、11#桥墩顶部旋转轴安装施工和滑道梁安装施工,并在滑道梁上翼缘布置热轧钢轨。

图2 辅助工程施工示意图

第二步,高位拼装钢桁梁桥。钢桁梁拼装时从11#桥墩向8#临时支墩方向依次进行,先拼装下弦杆、桥面板,后主桁架、上平纵联及横联,一个节间完成再接长第二个节间。

图3 钢桥架设完成示意图

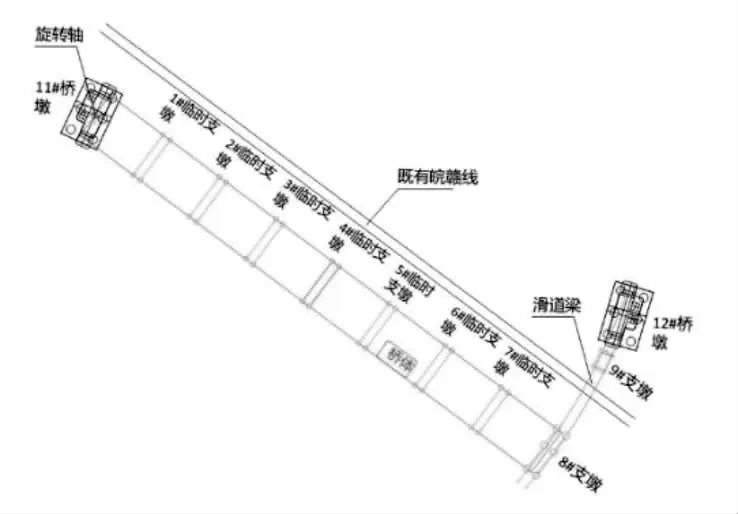

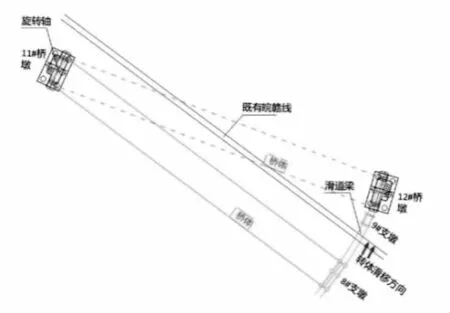

第三步,卸载施工。采用气割卸载工艺按既定顺序和方法割除1#~7#临时支墩顶部卸载点处的支座,使桥体自重荷载由1#~7#支墩上安全转移至11#桥墩和8#支墩上。

第四步,滑移施工。利用“液压同步累积滑移施工技术”将钢桁梁桥沿着滑道梁平面旋转滑移28m至设计位置。

图4 滑移施工示意图

第五步,钢桁梁桥落梁就位、辅助工程拆除。在11#桥墩及12#桥墩处使用液压千斤顶顶起桥体,11#墩顶起高度250mm,12#墩顶起高度300mm,拆除临时措施,安装支座后下降就位。

2 施工监测及测点布置

钢桁梁桥的旋转滑移施工监测属于静力监测范畴[21],考虑到钢桁梁桥旋转滑移的施工特点,在确保结构稳定性的前提下,滑移施工过程中,滑道梁和临时支墩等辅助设施应以应力控制为主,兼顾变形控制。监控对象包括旋转轴装置中的上节点及下节点、8#~9#临时支墩和滑道梁。8#~9#临时支墩上部架设滑道梁,而滑道梁横跨既有铁路线,因此8#~9#临时支墩和滑道梁也是本次施工监控的重点监控对象。

临时支墩的稳定性应通过稳定性计算保证,并结合结构的应力和变形情况综合判断。因此布置ZS-A12及ZS-A13号振弦式应变计监控8#~9#临时支墩的受力状况,两测点位置见图5。当钢桁梁桥滑移到既有铁路线正上方时,滑道梁和临时支墩间的短梁将承受最不利工况,布置ZS-B13测点监控短梁的受力状况,ZS-B12和ZS-B14测点分别监控滑道梁在剪力最不利工况和弯矩最不利工况下的应力水平,ZS-B11、ZS-B12和ZS-B14测点布置在滑道梁的腹板外表面。ZS-A10和ZS-A11号振弦式应变计,监测滑道梁侧面轴向受力构件的应力水平。并布置ZD-9和ZD-12测点监控临时支墩顶部的位移(见图5),当位移出现异常时,应停止施工排查原因。另外根据有限元计算结果,选择滑道梁最大位移位置处布置位移测点监控其位移。

图5 临时支墩及滑道梁的测点布置

3 旋转滑移施工有限元模拟分析

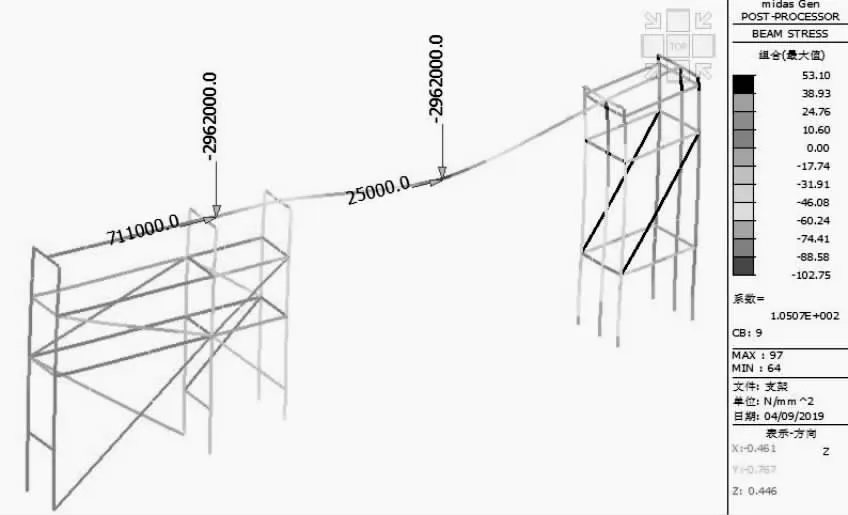

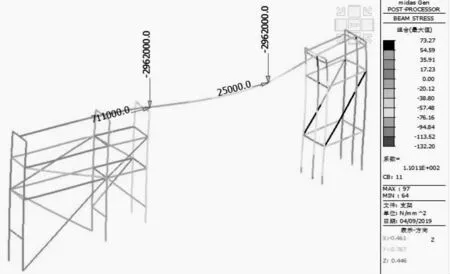

论文采用Midas Gen软件计算得到滑道梁的两种最不利工况,图6工况为滑道梁的弯矩最危险工况,图7工况为滑道梁的剪力最危险工况。计算结果表明,滑道梁最大Mises应力为143MPa,小于材料屈服强度345MPa,最大挠度为11.2mm,小于允许值12570/4=31.4mm,滑道梁承载力和变形满足安全要求。

图6 弯矩最不利工况(单位:N、MPa)

图7 弯矩最不利工况(单位:N、MPa)

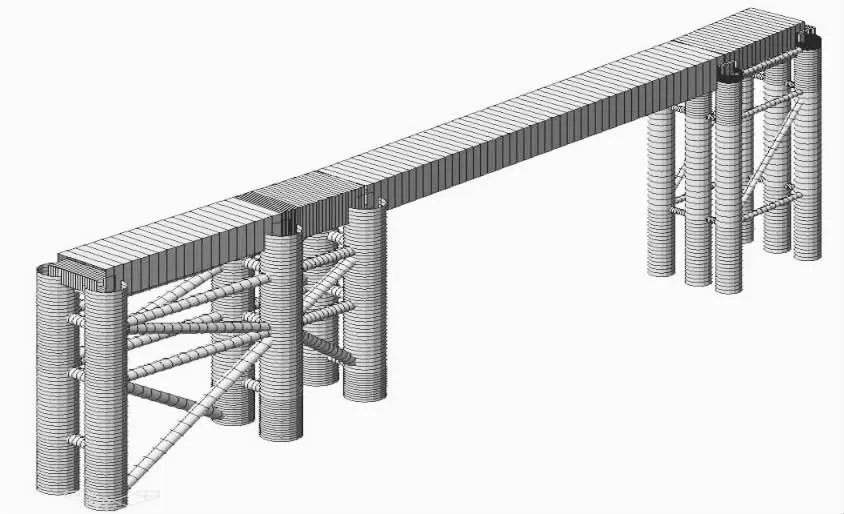

在集中荷载作用下,滑道梁存在局部失稳的可能性,采用ANSYS软件分析滑道梁在两种最不利工况下的局部稳定性。滑道梁模型见图8,滑道梁材料为Q345B钢材,本构模型采用双线性随动强化模型,屈服准则采用Mises屈服准则,屈服后材料的切线模量取0.03Es。采用SHELL181四节点壳单元建立有限元模型,滑道梁与临时支墩处的连接作铰接处理。

图8 临时支墩滑道梁模型示意图

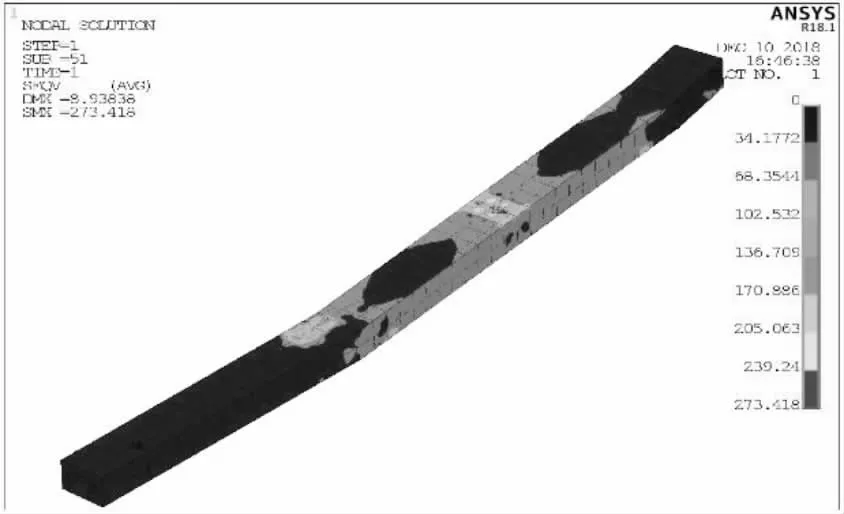

图9 弯矩最不利工况Mises应力(单位:MPa)

图10 弯矩最不利工况Mises应力(单位:MPa)

两种最不利工况下滑道梁的受力情况见图9和图10。在弯矩最不利工况下,滑道梁的最大Mises应力为273.42MPa,大部分位置的应力小于68MPa,剪力最不利工况下滑道梁的最大Mises应力为308.28MPa,大部分位置的应力小于38MPa,滑道梁的承载力能满足工程要求。两种工况下最大应力均发生在桥体侧钢轨与滑道梁的接触位置。

4 旋转滑移施工监测结果

4.1 临时支墩、滑道梁应力结果

ZS-A10、ZS-A11测点测值见表1,单向压应力实测最大值分别为-5.44MPa及-14.48MPa,应力水平较低,表明滑道梁扭转失效概率很小。ZS-A12、ZS-A13测点位于8#及9#临时支墩上,单向压应力实测最大值分别为-49.21MPa及-18.5MPa,临时支墩的应力值未达到应力阈值,滑移施工过程中临时支墩处于安全受力状态。ZS-B12测点位于滑道梁承受最大剪力位置处,实测Mises应力峰值74.32MPa,ZS-B13测点位于临时支墩顶部箱梁,现场实测应力水平较高,Mises应力达到86.46MPa,两测点工作应力均处于安全范围内。

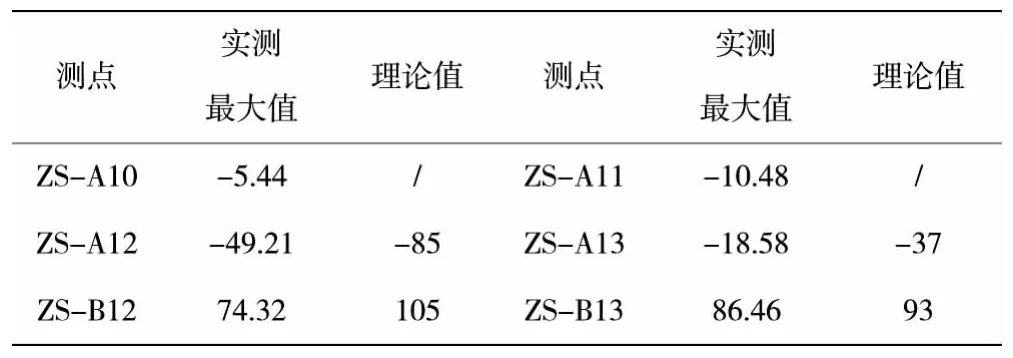

应力测点实测值(单位:MPa) 表1

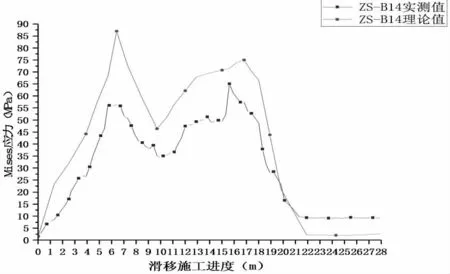

图11 ZS-B14测点应力实测值与理论值

图12 ZD-11测点挠度实测值与理论值

ZS-B14测点位于滑道梁跨度最大段的跨中位置,实测应力变化趋势见图11,现对其做具体说明。从图中可以看出,ZS-B14测点的测值变化趋势与理论计算值较符合,最危险位置有两个,分别是滑移施工进度推进到约6m和滑移施工进度推进到约15m,现场实测值分别为56.9MPa及65.1MPa,两处位置的测量结果均在安全范围内,在滑移施工进度推进到约20m时,出现实测值大于理论计算值的情况,由于应力水平较低,测点应力仍处于安全范围内。

4.2 临时支墩、滑道梁位移监测结果对比

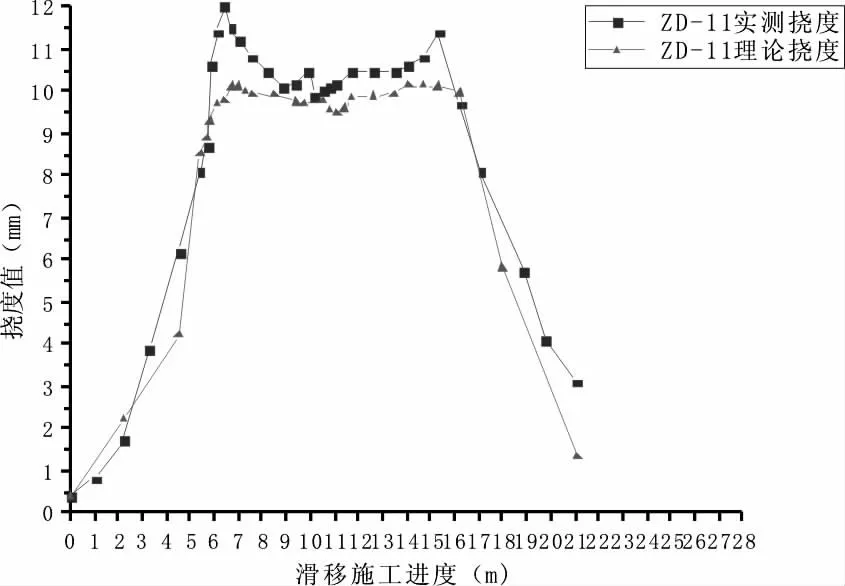

采用全站仪监测8#~9#临时支墩及滑道梁的位移变化,图12反映了滑道梁跨中挠度的变化趋势,ZS-B14、ZD-11测点位置较接近,可以近似等效认为图11及图12为跨中同一测点的应力和位移变化曲线,通过对比分析发现,两曲线变化规律较一致,测点测值可以较好反映滑道梁的受力状况。

当滑移距离超过6m后,测点挠度实测值普遍高于理论计算值,当滑移距离达到6.1m后,实测值已略微超过设置的位移阈值,因此作出暂停施工的措施。分析后可以看出,由模拟计算结果得到测点理论挠度达到最大值时的滑移距离为6.7m,实际滑移距离与其十分接近,挠度实测值增加幅度有限,结合各测点的应力测量值及位移测量值判断结构受力仍处于安全状态,可以继续进行滑移施工,但应减小单次的滑移距离并多次监测,确保结构受力状态可控。当实际滑移距离达到6.4m时,ZD-11测点挠度实测值达到最大值,最大实测挠度为12.0mm,理论计算值为10.12mm,实测值比理论计算值高18.6%,随后实测挠度缓慢减小,且始终处于安全阈值范围内直至滑移施工结束。

综合以上应力及位移的监控结果,8#~9#临时支墩、滑道梁的受力状态在钢桁梁滑移施工阶段始终可控。

5 结论

①测点布置方法基于有关研究和工程经验进行总结,测点布置效果缺乏普遍适用的评判标准,如何优化测点布置并进行有效评价是今后研究的一个方向。背景工程基于阈值法设置控制指标对监控进行预警,预警手段较单一,对于更复杂工程如何实现综合预警需要深入研究。

②钢桥施工全过程模拟分析中除了进行常规的有限元模拟施工步计算,还包括特殊变量影响下的承载力验算。论文以有限元模拟结果和施工监控结果表明,该工程中的滑道梁及临时支墩等临时结构的承载力满足旋转滑移施工的工程要求,施工过程始终处于可控状态,进一步证明了采取的旋转滑移施工方案合理有效。

③施工模拟分析中对力学模型的部分边界条件作了简化处理,在荷载取值上相对保守,提高了建模效率和计算速度的同时使得测点计算结果与实测值有一定偏差。