洗扫车清扫液压系统热平衡研究

2020-04-07王永照1张剑寒2杨斌3胡利年3

王永照1 张剑寒2 杨斌3 胡利年3

1.甘肃省建筑机械工程实验室有限公司 甘肃兰州 730050

2.武汉理工大学 湖北武汉 430070

3.甘肃建投重工科技有限公司 甘肃兰州 730000

1 前言

近年来,以洗扫车和扫路车为代表的市政保洁环卫车辆正逐渐取代人工清扫,成为城市路面清洁的主力[1]。液压传动因其易于控制调节,运转平稳,易于安装维修等优点在洗扫车专用器械上广泛应用。然而,在洗扫车持续工作的工况下,液压系统中存在的摩擦及压力损失持续转化成热量,累积的热量会造成液压油温度上升,长时间的高温会引发液压系统运行失常等问题。

笔者通过分析液压系统中各部件的产热和散热情况,以降低液压系统的平衡温度为目的,采用降低产热源的功率,增大系统散热功率的方法,对部件的选型进行优化分析[2],从温度控制方面,为洗扫车液压系统部件选型提供参考。

2 理论分析

2.1 洗扫车液压系统

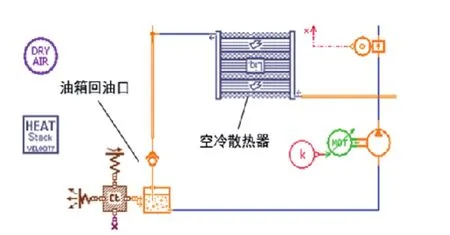

清扫液压系统的工作原理如图1所示。

2.2 液压系统能量损失分析

洗扫车清扫液压系统工作时内部能量损失主要有运动部件的功率损失、油液泄流带来的能量损失和系统内部的压损等。

图1 清扫液压回路原理图

2.2.1 管路及附件的功率损失

液压油压力损失按产生原理可分成两种:局部压力损失和沿程压力损失。

局部压力损失采用以下公式计算:

式中,ρ为流体密度,kg/m3;υ为流体速度,m/s;ξ为局部阻力系数。

局部阻力系数一般由实验测得,则回路中局部阻力损失之和为:

计算沿程阻力损失时,通过临界雷诺数来判断流体状态。对于圆形管道,计算式为:

式中,v为管道内的平均流速,m/s;d为管道内径,m;γ为流体的运动黏度,m2/s。

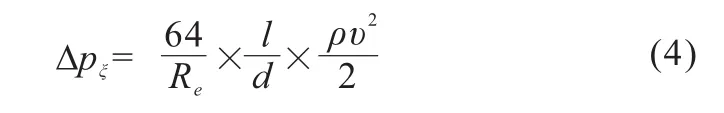

经计算,管道当中油液为层流状态,故沿程压力损失由下式可得:

综上,回路中的总压力损失为:

管路中压力损失全部转化为热量,则产热功率为:Pw=∆pq。

2.2.2 液压泵的功率损失

洗扫车油泵选用了齿轮泵,齿轮泵在运转过程中存在机械损失和容积损失。

齿轮泵的功率损失计算式为[4]:

式中,Pe为齿轮泵总功率损失,W;ηv为齿轮泵容积效率;ηm为 齿轮泵机械效率;P为齿轮泵排油压力,Pa;q为齿轮泵流量,m3/s。

2.3 液压系统散热分析

2.3.1 液压系统散热计算

在工业应用中,有一种传热情况普遍存在,如图2所示,壁面两侧热量流动包括对流换热和热传导,热力学中将这一流程称作传热过程[5]。

图2 传热过程示意图

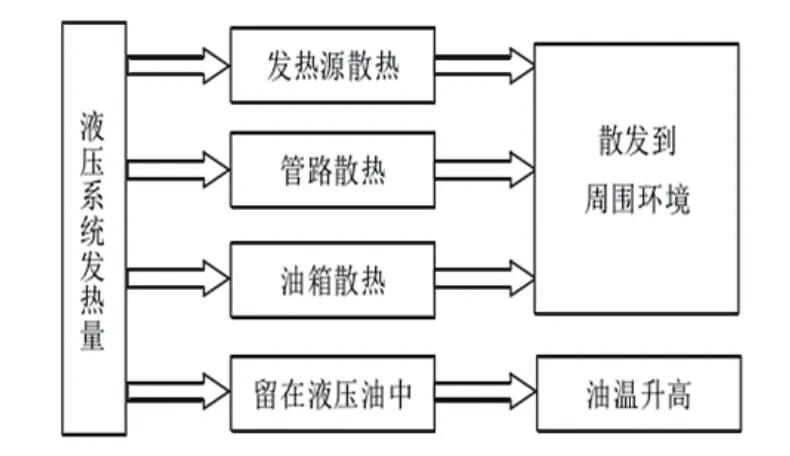

洗扫车清扫液压系统中的热量传递过程如图3所示。

图3 液压系统中的热量传递

2.3.1.1 油箱散热

油箱散热的主要方式为与外界环境的自然对流换热和辐射换热,自然对流换热的散热量计算式为:

式中,kw为液压油箱传热系数,W/(m2·K);A为液压油箱散热表面积,m2。

2.3.1.2 液压管路散热

液压管路散热量的计算式为:

式中,h为管路的传热系数,W/(m2·K);d为管路的直径,m;l为管路长度,m。

查机械设计手册,管路的传热系数取为3 0 W/(m2·K),计算得QS=9∆T。

2.3.1.3 阀体、油泵和液压马达的散热

阀体、油泵及液压马达等元件的散热量计算可简化为以下公式:

式中,ki为液压元件的传热系数,W/(m2·K);Ai为液压元件的表面散热面积,m2;

2.3.1.4 系统辐射换热验算

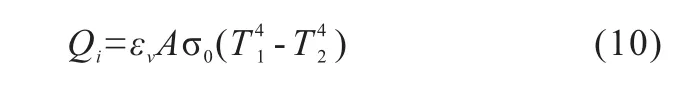

液压系统内总辐射换热量计算式为:

式中,εv为壁面发射率,A为各部件散热表面积之和,m2;T1为壁面温度;T2为环境温度。

2.3.2 液压系统热平衡计算

功率损失法常用于估算液压系统的平衡油温[6]。为研究极端情况,环境温度设定为45℃,系统温度达到平衡时,总产热与总散热功率相等,计算得∆T=44℃,此时系统的温度为99℃,远超过标准规定的80℃。

3 基于AMESim热力学模型建立

本文中利用AMESim对清扫液压系统进行热力学仿真[7]。搭建模型如图4所示。

图4 液压系统模型

两个液压马达的连接关系为串联,阀体组合控制左右盘刷马达转动,且仿真模拟工况为全扫工况,左右盘刷马达以相同转速转动。

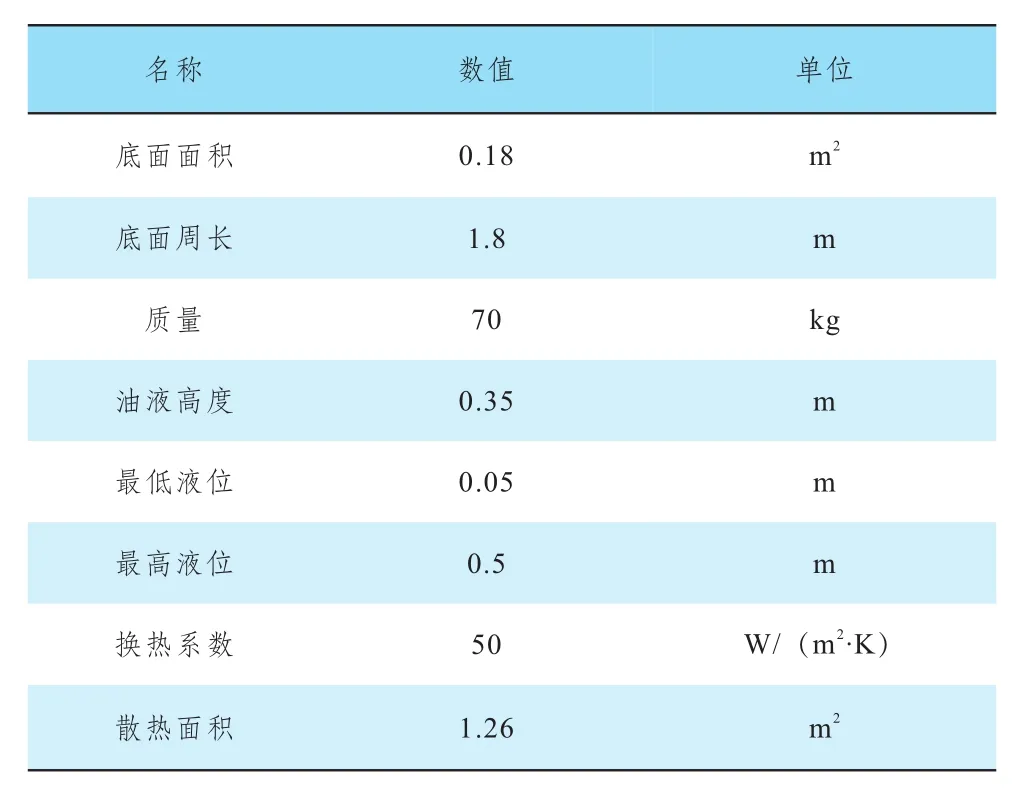

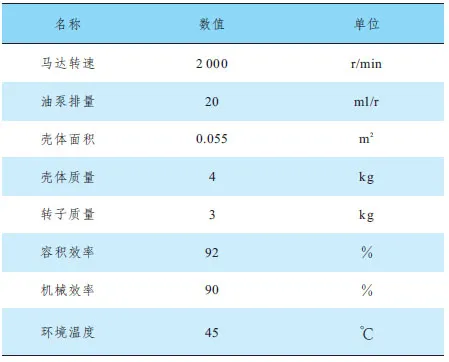

仿真模型中的液压油箱、液压油泵模型的输入参数如表1、2所示。

表1 液压油箱模型参数设置

表2 液压油泵模型参数设置

3.1 加装散热器仿真分析

首先对不加装散热器时的液压系统进行仿真,初始的油温与环境温度均为45℃,然后依据仿真结果加装合适的散热器到系统中,再次仿真以验证散热器效果。

3.2 液压油泵和马达的匹配分析

根据齿轮泵系列排量可确定清扫液压系统内可选流量为20 L/min,32 L/min,40 L/min,50 L/min,64 L/min,由流量可以匹配液压马达的型号,使得盘刷的工作转速保持在规定范围。仿真分析不同排量的齿轮泵对清扫液压系统的热平衡影响时,散热器的散热功率保持不变,液压油初始油温及环境温度设置为45℃。

3.3 液压油箱选型分析

为研究油箱容积对系统散热的影响,在保持油箱的高度和液位高度不变的情况下,设置的油箱各项参数如表3所示。

表3 油箱参数设置

4 仿真结果

依据建立起来的AMESim模型,从产热部件和传热散热部件两个方面进行优化分析,以降低液压系统对散热器的功率需求[8-9]。

4.1 散热器布置仿真分析

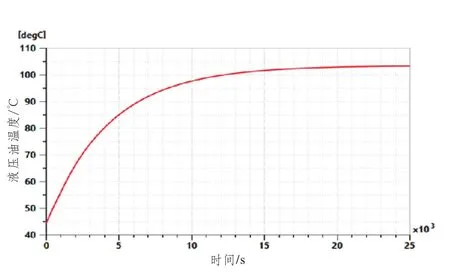

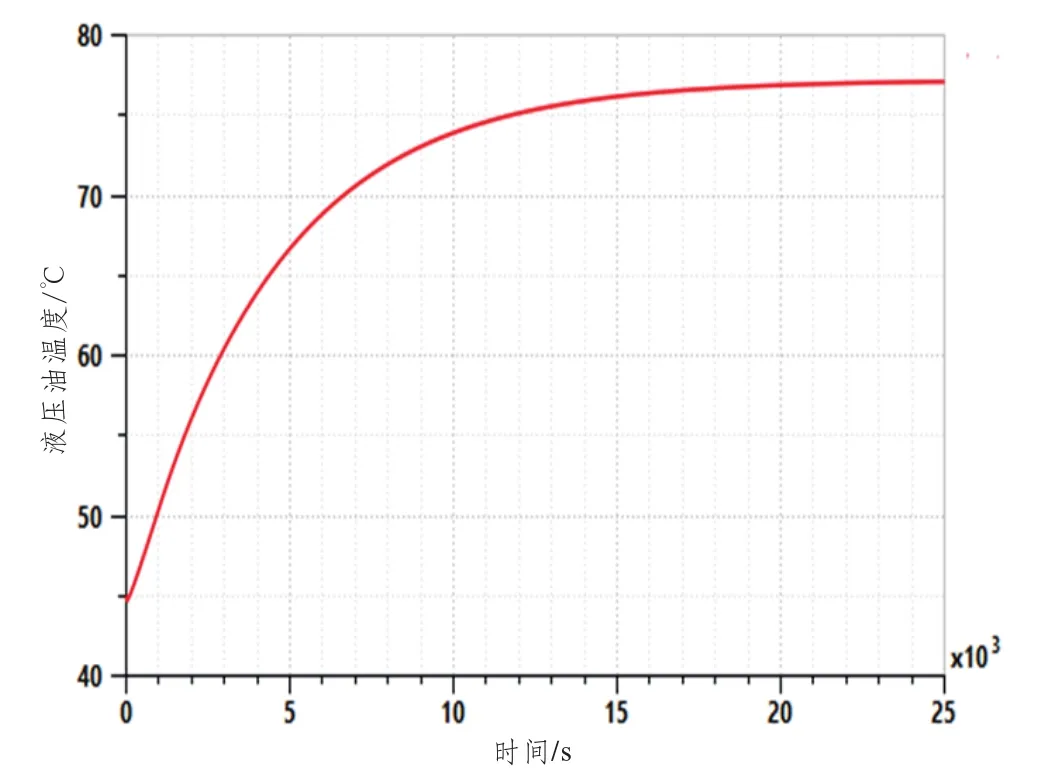

洗扫车夏季持续工作时,环境温度将达到45℃,仿真时长设定为25 000 s。

油温的变化曲线如图5所示。初始的油温均为45℃,油箱内液压油的温度将最终稳定在102℃,与理论计算油温99℃基本一致,验证了模型准确性。

图5 油温变化曲线

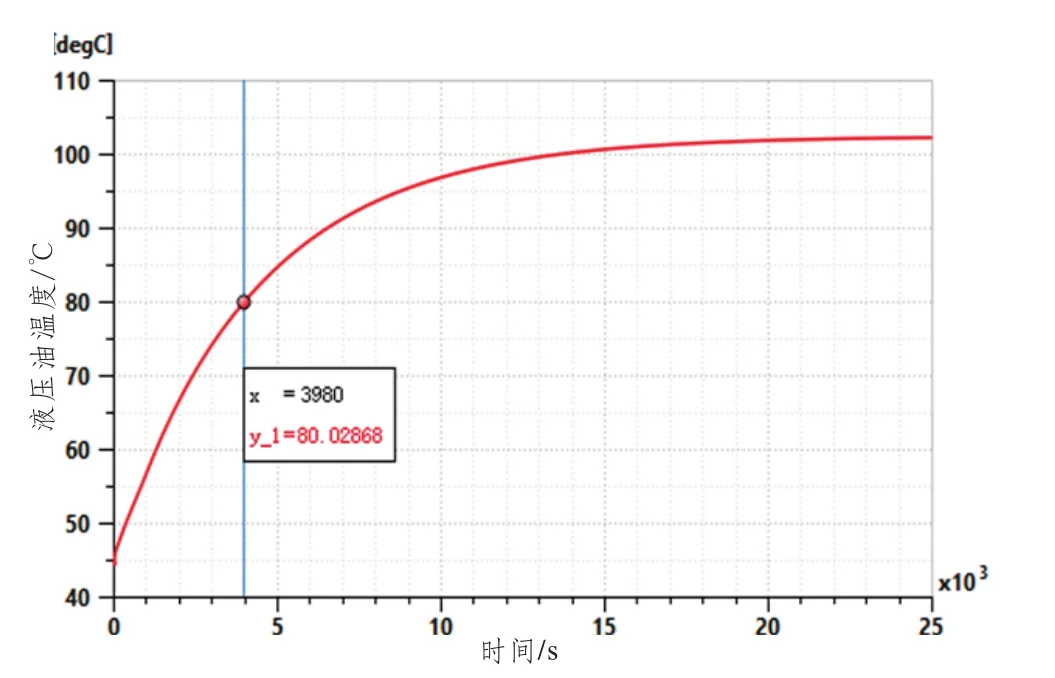

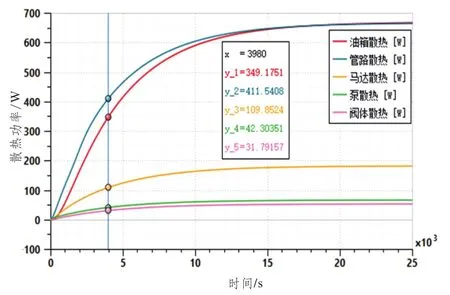

如图6所示,持续工作约3 980 s时,油箱内油液的温度将达到限制80℃,此时对系统内各个部件的产热及散热情况进行分析。

图6 油箱内液压油温仿真

图7 产热部件功率曲线

各部件的产热功率随时间变化如图7所示,当液压油温度上升至80℃,即持续工作时间为3 980 s时,可得到油泵等主要产热部件的产热功率,计算得此时液压系统的总产热功率为:P产=1 907 W。

图8 散热部件功率曲线

各部件的散热功率随时间变化如图8所示,当液压油温度上升至80℃,可得到各部件散热功率。计算得此时各部件的散热总功率为P散=944.5 W,其中油箱散热功率为349 W,则产热与散热的功率差为:∆P=P产-P=962.5 W。

因此,为了使系统中油液温度维持在80℃以下,加装散热功率为962.5 W的散热器,根据洗扫车实车布置,散热器安装在油箱回油口前,仿真模型如图9所示。启动仿真,油液温度变化如图10所示。

图9 散热器模型及安装位置

图10 加装散热器油液温度变化

仿真结果表明,油箱内油液温度降至80℃以下,因此,为液压系统配置此功率的散热器,可满足整个液压系统的散热需求。

4.2 液压油泵和马达的匹配分析仿真结果

图11 不同排量下系统温度变化曲线

如图11所示,其中排量为20 ml/r的液压泵为洗扫车采用的油泵,在散热器作用下,其平衡温度维持在8 0℃以下,如果采用更大排量的油泵,则需要加大散热器的散热功率。泵的排量对系统温度影响较大,从平衡温度上看,液压泵的排量越大,系统内的平衡油温越高,这是因为油泵排量增大会导致流入管路中液压油的流速和压力增大,这将导致管路中的沿程阻力损失和流经阀体时的压力损失增加,使得系统的总产热功率增大,使油温升高。洗扫车清扫液压系统与举升液压系统共用一个液压泵,考虑到洗扫车罐体举升过程的时间要求,泵的排量不宜过小,否则会导致举升时间过长,影响洗扫车的正常工作。从降低液压系统平衡油温的角度看,泵宜取较小排量。在实际的油泵选型中,应综合考量以上两个因素。

4.3 液压油箱选型分析仿真结果

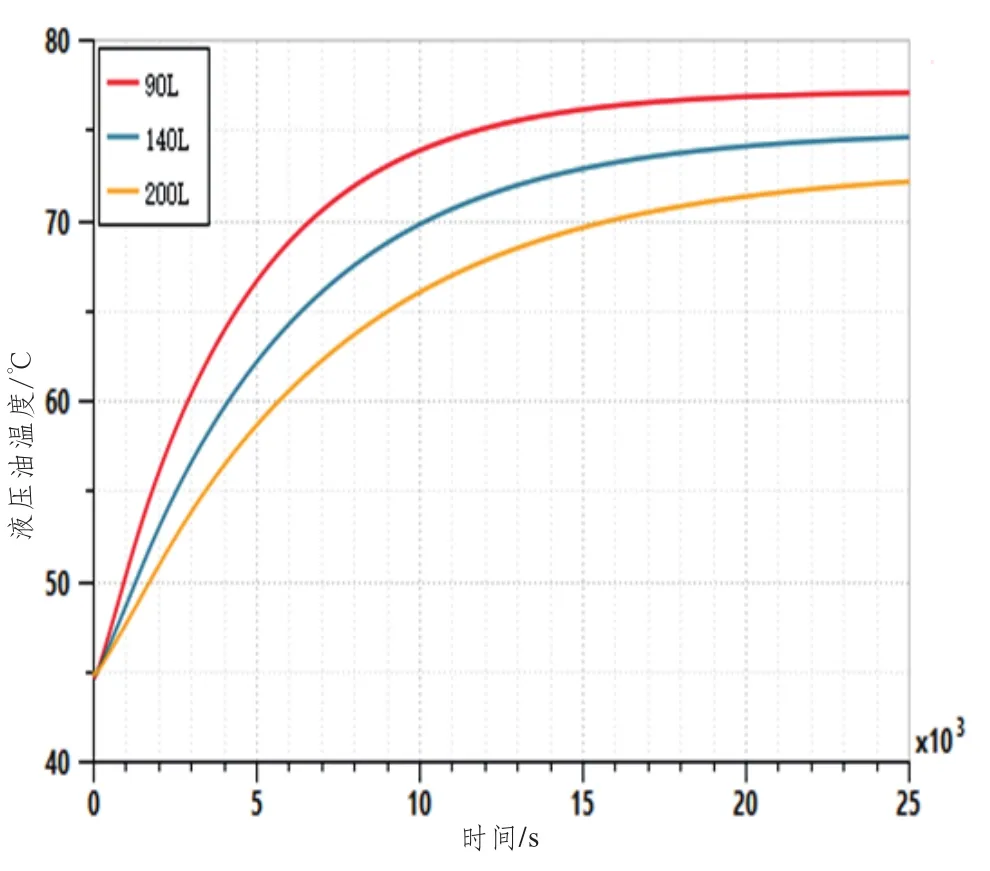

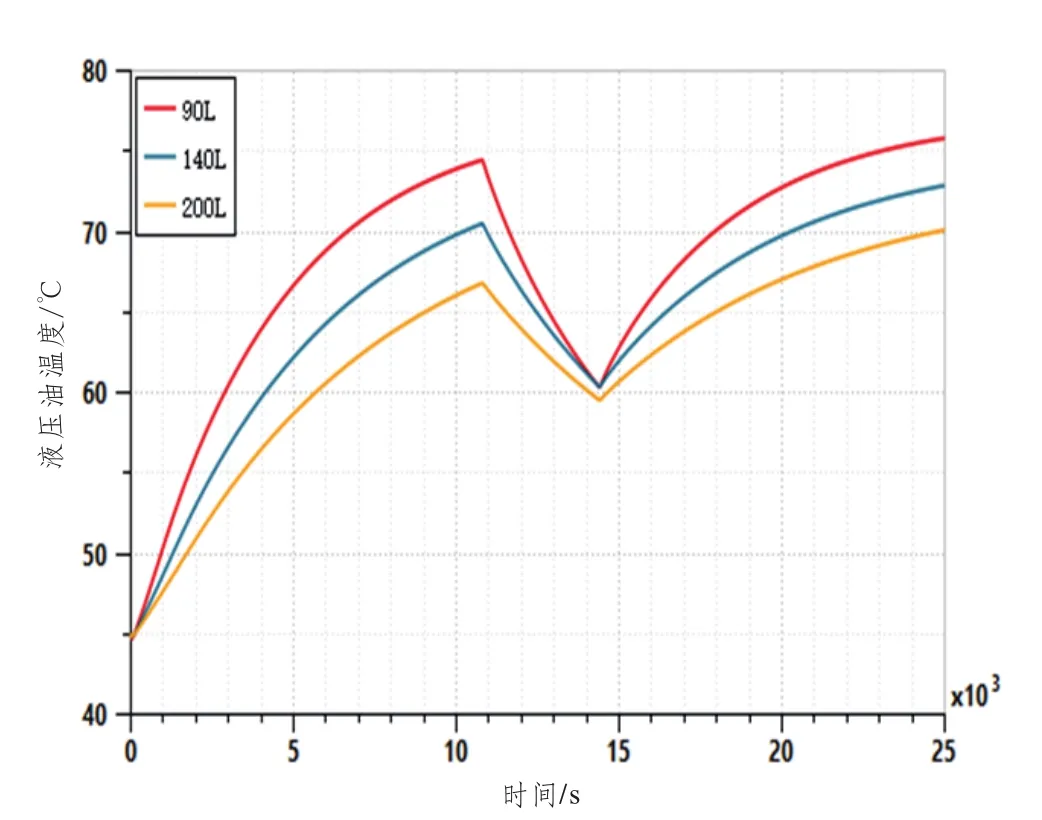

在保持液压系统其他部件参数不变的情况下,仿真结果如图12所示。

图12 油箱容积对系统温度影响曲线

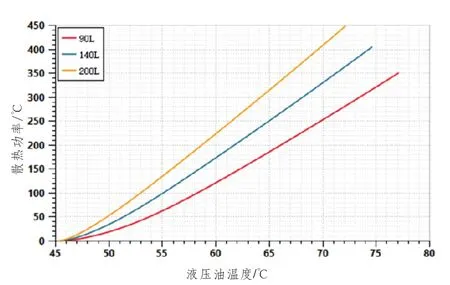

从系统的平衡油温上看,随着油箱容积扩大,达到平衡时的温度降低,油箱容积增大50L,系统平衡温度下降3~4℃,产生的降温效果不明显,根据仿真数据探究油箱散热功率与油液温度的关系。

图13 油箱散热功率与温度关系曲线

如图13所示,随着油液的温度上升,散热功率逐渐增大,并且油箱体积越大,散热功率随着液压油温度上升增长越快,表明油箱体积对散热功率影响较大。对于清扫液压系统,增大油箱体积并没有明显降低平衡温度,若加装散热器,使得液压油的温度保持在8 0℃以下,此时的温差对不同容积油箱的散热功率影响不明显。在油温为70℃时,三种油箱之间的散热功率差约为50 W,对系统总散热功率的影响较小,导致温度未发生明显下降。洗扫车夏季持续工作时,油箱外界环境温度可达45℃,油液与外界的温度差仅为25~35℃,较小温度差使得增大油箱体积的降温效果不明显。

如图12所示,增加油箱体积,不仅加大了油箱散热的表面积,系统中循环的油量增加也会减缓系统温度上升速度。在洗扫车实际工作时,由于水箱的容积有限,洗扫车可连续工作的时间约为3 h。按照清扫液压系统工作3 h,自然冷却1 h的工况分析采用不同油箱能达到的最高油温。

图14 运行工况下液压油温度曲线

从图14可以看出,较大容积的油箱内液压油温度上升较缓慢,洗扫车连续工作3 h后,液压油温度尚未到达平衡温度,此时90 L油箱与200 L油箱的温差约10℃。在系统停止运行的过程中,较大容积的油箱内液压油温度下降缓慢。在此运行工况下,系统中油温的波动变化较小。

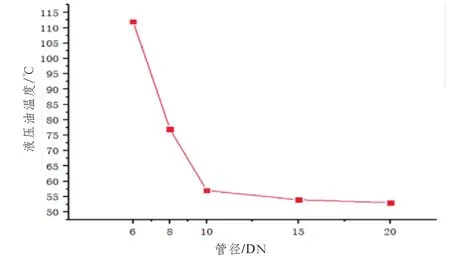

4.4 液压管路的选型分析仿真结果

液压管路的产热与局部和沿程压力损失有关,根据计算公式可知管路的产热量与管内的流速有关,当系统内流量一定时,流速仅与管径有关。根据液压管路相关标准,常用的管路规格如表4所示。

表4 管径规格及公称直径

对以上不同规格的液压管路进行仿真分析,参数设置时,以管路的直径作为变量,观察平衡时的温度变化情况。

图15 不同管径下系统温度变化曲线

如图15所示,其中DN8为洗扫车清扫液压系统选用的管径规格。选用的管径规格越小,油液的平衡温度越高,从产热方面看,在流量不变的情况下,管径越小,管道中油液油的流速越高,管道产生的沿程及局部阻力损失越大,产热功率越高。此外,系统内阀体的产热原理与管道局部阻力损失产热相同,因此阀体的产热量也将增大。由于管道是液压系统自身散热的主要部件,因此从管道的散热方面看,管径越大,管壁与外界环境的换热面积越大,管道自身散热的功率越大。综合以上两点可知、大管径的管路有利于降低系统的平衡油温,从图中DN6、DN8的平衡温度可知,减小管径对平衡温度有着较大的影响;从DN10、DN15、DN20管径的平衡温度可知,当管径增大到某个尺寸时,管径对系统平衡温度的影响变弱,若继续增大管径,系统平衡温度将不再发生明显变化。根据以上分析作出洗扫车液压系统平衡油温与管径变化的关系曲线,如图16所示。

图16 管径与平衡温度关系图

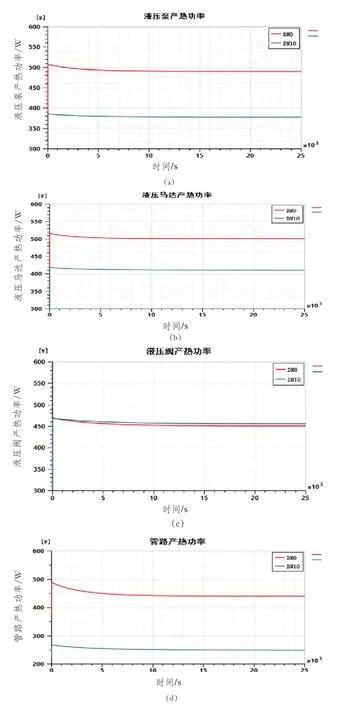

从图16中可以看出,如果将洗扫车上DN8的管路更换为DN10,系统平衡温度下降约20℃,即采用更小功率的散热器即可使油液的平衡温度保持在80℃以下。在洗扫车液压管路实车布置中,由于油箱与液压马达之间距离较长,所以管路常平铺在副车架与垃圾罐之间,空间狭小,不宜采用较大管径的管路,此外使用大管径管路也会带来成本上升的问题。综合以上因素,选用DN10的管路将有效降低散热器的功率,现对选用DN8与DN10管路时,系统产热功率进行对比分析。

如图17a、b所示,管径更换为DN10后,液压油泵和液压马达的产热功率均发生较明显的变化,这是由于油液进入管路时的压力降低,在油泵的流量一定时,增大管径使得油泵的负载减小,降低了输出功率。并且压力降低使得油液的泄流量减小,容积效率提高,泄流生热量减小。通过管路进入液压马达的液压油压力降低,所产生的压力损失减小,同时液压马达的泄流量减小,导致产热功率降低。如图17c所示,采用不同规格的管径对液压阀产热功率影响较小,因为系统内油液的流量保持恒定,单位时间内进入阀体的油量一定,阀体内部油液的流速及流动状态基本不变,所以阀体的产热功率不发生明显变化。如图17d所示,当系统稳定时,DN10管路的产热功率相对于DN8下降了约200W,通过管道的流量一定,大管径管路中油液的流速和压力较低,管路中产生的阻力损失较小,使得产热功率较小。

图17 主要部件产热功率对比

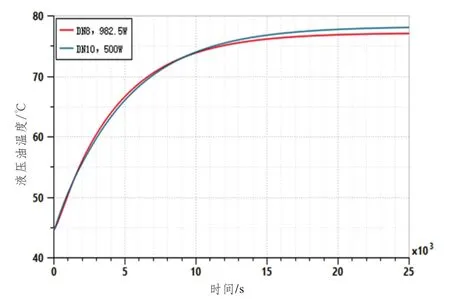

系统部件的散热功率与油液的温度相关,为保证液压系统的油温维持在80℃以下,选用管径型号为DN10的管路可采用功率更小的散热器,在DN10管路系统中加装散热功率为500 W的散热器后,得到系统的温度变化曲线如图18所示。

图18 平衡温度对比图

将管路规格更换为DN10后,并降低散热器散热功率至500 W后,仿真得到的系统平衡油温与DN8管路平衡油温基本一致,表明对于16 t洗扫车清扫液压系统而言,更换较大规格的管路将有效降低系统的产热功率,所需装配散热器功率更小,更加节能。

5 结语

运用AMESim建立的热力学模型,对液压系统进行仿真,仿真结果表明在不加装散热器的情况下,油液平衡温度将超过80℃,与理论分析计算结果一致。在此基础上匹配散热器,使得液压系统平衡温度保持在80℃以下,验证了选取散热器的适用性。

分析了油泵和液压马达的匹配关系产热功率的影响,并结合洗扫车实际情况,对部件选型进行分析,仿真结果表明对于传热散热部件,优化以及时着重考虑增加其散热功率,分析了增加液压油箱容积已经更换管路规格对散热功率以及对温升速度的影响。得出更换较大规格的管路将有效降低系统产热功率,更加节能的结论。