一种贯穿式尾灯固定方案设计

2020-04-07白孟瑶金立军王坤阳

白孟瑶,金立军,王坤阳

(上汽大众汽车有限公司,上海 201805)

车灯如同汽车的眼睛,不仅提供照明及信号功能,保证车辆行驶的安全性,同时也是汽车外饰造型中最活跃的点睛之笔。随着车灯技术的发展,光源和材料的不断升级更替,灯具造型也可以实现更多的突破。2012年林肯MKZ首次使用贯穿式尾灯,此后国内各大主机厂相继推出贯穿式尾灯新车型,掀起了一体式发光的新风尚。贯穿式车灯具有更高的辨识度和延展效果,深受消费者喜爱[1]。

相比传统后盖尾灯,贯穿式尾灯长度和质量都更大,安装在非一体式后盖上,需要匹配的零件也更多,因此对安装和定位的要求也更为苛刻。本文论述一款贯穿式尾灯项目固定方案的设计过程,考虑材料变形及热膨胀、灯具质量分布、外观匹配关注点及钣金公差等因素,通过力学模拟和公差分析,确定了贯穿式尾灯的安装及定位方案,并且在PT件上完成了振动试验及匹配验证。

1 RPS定义

1.1 根据钣金形式设置X向RPS点

按照3-2-1原则,与传统后盖尾灯相同,贯穿灯将3个平移自由度定义在X方向,限制X方向的移动。后盖钣金分为一体式和分体式两种情况,X向定位点设置也有一定区别。

1)一体式后盖 尾灯安装面在后盖外板上一次冲压成型,尾灯3个X向定位点可选择尽量大的三角形。一体式后盖尾灯Fx分布见图1。

图1 一体式后盖尾灯Fx分布

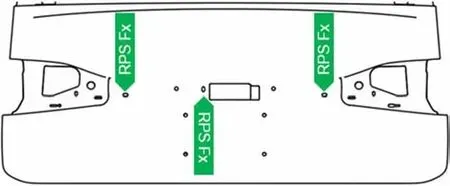

2)分体式后盖 本文所述项目后盖钣金为分体式,由后盖外板和尾灯板焊接而成,尾灯安装面分布在3个零件上,因此X向RPS点我们选择布置在较大且居中的后盖外板上,并考虑到后盖外板与尾灯板焊接公差,将尾灯板上的固定点设置为X向可调整,补偿钣金焊接公差,保证尾灯与尾灯板之间的配合密封[2-3]。分体式后盖尾灯Fx分布见图2。

1.2 Y向RPS点居中布置

贯穿式尾灯Y向尺寸较大,一般都在1.2m左右,孔新星等人在《贯穿式汽车尾灯PMMA灯罩应力与寿命研究》一文中指出,在应力水平较高情况下,60℃高温工作环境下,材料蠕变量较低温低应力水平下更快,而低温低应力下,蠕变缓慢趋于稳定。因此由外界环境温升高导致的材料热膨胀会对装配后的零件尺寸产生影响,使A、B灯间隙发生变化[4]。Y向RPS点设置应尽量居中,使零件两侧变形量保持一致,避免间隙变化集中在一侧,导致与周边零件干涉或缝道不均匀等问题。

图2 分体式后盖尾灯Fx分布

1.3 设置Z向辅助RPS

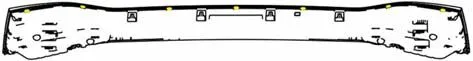

贯穿式尾灯与后盖钣金Z向缝道是外观关注重点,除2个Z向主RPS之外,该项目还设置了一些Z向辅助定位垫块,保证整条Z向缝道均匀。贯穿式尾灯fz示意图见图3。

图3 贯穿式尾灯fz示意图

2 固定点布置

2.1 根据质量分布布置固定点

尾灯造型决定了贯穿灯质量主要功能集中在两侧主B灯上,中间的光带部分质量较轻,因此,在采用螺钉固定方案的基础上,在主B灯上均匀布置更多的螺钉固定点,中间光带部分则采用球头和螺钉混合使用的固定方式。球头的优点是既可用于定位,又可用于固定,并且装拆只需要在钣金正面操作即可,可减少在后盖内板及内饰上开孔,更利于整车稳定性及成本控制。贯穿尾灯螺钉及球头分布见图4。

图4 贯穿尾灯螺钉及球头分布

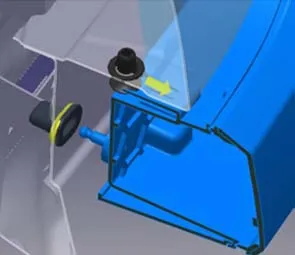

2.2 导向结构的设计

由于贯穿式尾灯尺寸较大,为了便于生产线工人装配,导向结构的设计也很重要。尾灯通常采用卡扣与导向槽进行预定位,即安装过程中先将卡扣固定在钣金上,然后沿灯具安装方向将灯推入钣金,过程中卡扣先进入灯体导向槽,从而使盲装的定位球头一次性顺利卡入固定球帽中。导向作用示意图见图5,贯穿尾灯导向结构布置见图6。

2.3 贯穿式尾灯固定点设计特殊性

前文中已经提到,由于贯穿式尾灯较传统后盖尾灯尺寸大很多,受高分子材料自身性质影响,当工作温度逐渐升高时,贯穿灯会产生热膨胀。当居中设计Y向定位后,热膨胀会产生越靠近两侧越大的趋势。若主B灯两侧固定点为刚性连接,会导致连接处应力集中,发生安装点变形甚至断裂失效的情况。

图5 导向作用示意图

图6 贯穿尾灯导向结构布置

本文所述项目参考了AudiA7批量尾灯以及VW贯穿尾灯安装方案,在主B灯两侧使用了Y向自适应安装螺钉 (图7),使螺钉与灯体之间有一定的Y向缓冲,避免了刚性连接导致的安装点断裂问题。

图7 Y向自适应螺钉示意图

对于尾灯缝道定义,不仅需要分析静态下零件之间的距离,还需要校核后盖运动过程中,灯与周边的间隙是否安全。刘宏霞等人在《汽车后组合灯的设计分析》一文中已详细论述了动态校核的过程及注意事项。贯穿式尾灯需要将热膨胀因素也考虑到校核当中,这也是贯穿式尾灯车型A、B灯间隙较传统尾灯更大的原因[5]。

3 力学模拟结果

3.1 安装点振动模拟分析

本文所述贯穿尾灯在主B灯侧采用Y向自适应螺钉,中央密封区域采用螺钉固定,需要对整灯进行振动模拟分析,验证安装点布置是否可靠。模拟主要原理是将灯的RPS点定义为边界条件的支撑点,根据精确计算的整灯质量,模拟X、Y、Z方向随机振动工况下,每个安装受力点的最大应力,根据结构及材料属性,计算出每个点的安全系数。

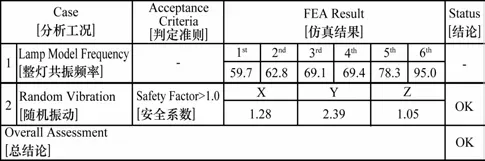

以此项目为例,通过振动模拟分析判断各安装点受力情况,安全系数均大于1,可判断安装点布置是合理并且可靠的。振动模拟分析结论见表1。

表1 振动模拟分析结论

3.2 球头拉拔力分析及密封垫压缩量确定

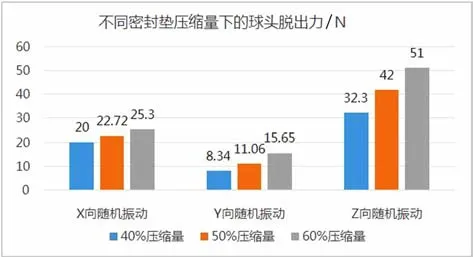

对于有拉拔力要求的球头固定点,还需要模拟球头在3种随机振动工况下的脱出力。项目中讨论了密封垫在不同压缩量下,球头脱出力的变化,最终确定了合理的密封垫压缩量。

脱出力计算结果 (图8)显示,当压缩量增大时,密封垫对球头的反作用力使球头的脱出力增大,但是3种工况下,密封垫在40%~60%压缩量范围内,球头的脱出力都小于该球头的拉拔力下限。因此,综合考虑密封性和力学因素,该项目选择了50%的密封垫压缩量。

图8 不同密封垫压缩量下的球头脱出力

4 公差分析结果

尾灯公差分析,以建立好的装配关系为基准,在CAD模型中选取若干测量点,间隔40~60mm,分析各测量点坐标上下偏差的正态分布。合格率未满足要求时,需要适当调整RPS点,重新建立装配模型。

尾灯与周边间隙的公差分析,是在尾灯和周边零件公差已知的情况下,考虑装配和焊接公差等因素,分析2个零件之间的公差带及装配合格率,以此判断缝道及公差定义是否合理。合格率较低时,需要缩小单个零件公差范围或者赋予复合轮廓度等要求,也可以根据分析结果调整缝道定义。

本文所述项目,经过两次RPS调整,尾灯所有测量点分析结果在满足尺寸验收要求的条件下,合格率也是满足要求的。而尾灯和周边匹配间隙,受到贯穿式尺寸较大的影响,需要对尾灯再赋予复合轮廓度的要求,才可以满足整车装配后,公差合格率达到要求。

5 PT件试验结果

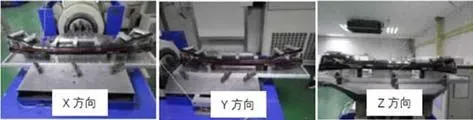

尾灯PT件主要用于造型验证及性能验证,对于已有模拟分析结果的,通过试验和模拟结果对比,可以对分析手段的准确性进行评判。本文讨论的振动模拟和拉拔力分析,在PT件的振动试验中均得到了验证。振动分析结果显示,在3种随机振动工况下,实际零件振动试验后均未出现安装点断裂以及球头脱出产生的零件变形。PT件振动试验见图9。

图9 PT件振动试验

6 结语

本文从RPS定义、固定点布置、力学模拟、公差分析和PT件验证等几个方面,阐述了一款贯穿式尾灯安装定位方案的设计过程,针对贯穿式尾灯Y向尺寸大的特点,着重说明了安装方案的特殊性。通过PT件振动试验的结果可以看出,该项目的安装方案是可靠的,同时也可以看出,两项力学模拟结果也是具有参考性的。以上内容可以为新项目的开发提供参考方向。