船用固定式大型CO2 系统的使用和管理

2020-04-06杨志福

■ 杨志福

(中波轮船股份公司,上海 200002 )

0 引言

固定式大型CO2系统是船舶消防的一个重要组成部分。其灭火原理是利用CO2气体不支持燃烧(特殊物质除外)的特性,通过释放来降低空气中的氧气含量,从而达到窒息灭火的效果。在普通集装箱、干散货船上,它得到了广泛应用。但近年来不断出现误操作而导致的严重后果,使对其进行全面解析成为一种必要,只有理解其工作原理,认识其关键阀门的作用,掌握其日常维保、检验和检修要求,才能避免使用不当而造成事故。

1 固定式大型CO2系统的构成和释放程序

整个固定式大型CO2系统,一般由CO2钢瓶、CO2释放主管、引导管系、引导气瓶四个部分构成。FSS规则第2.1.3.2条规定,固定式气体灭火系统应装有自动声响报警装置,以便在向滚装处所和通常有人工作或出入的其他处所释放灭火剂时能自动报警;释放前报警应自动启动,如打开释放箱的门;警报鸣响时间长短应根据撤离该处所需要的时间长短来定,但无论如何都不得少于20 s。FSS规则第2.2.2条规定,CO2系统控制装置应设置两套独立的控制装置,以将CO2释放至被保护处所,并确保警报装置的启动:一套控制装置用于开启将气体输送到被保护处所管路上的阀门,一套控制装置用于放出贮存容器中的气体; 两套控制装置应位于一个标明其所具体控制处所的释放箱内,如果释放箱加锁,则应在释放箱附近的明显位置设一可击碎玻璃罩子、盛放钥匙的盒子。

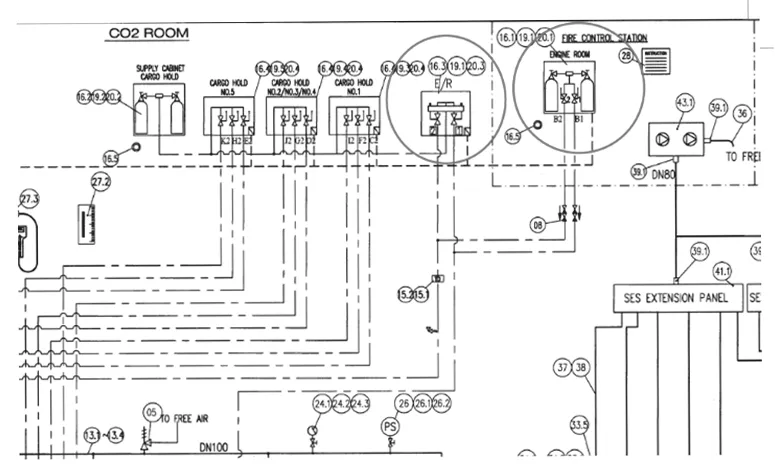

所有固定式大型CO2系统的操作都会在打开释放箱时产生声光报警(部分船舶的设计可能还会导致船舶风油遥切)。CO2正常释放(遥控释放)的过程是:打开引导气瓶,引导气体进入引导管系并分为两路:一路气体先打开通往保护处所的主阀,一路经过一定延时后打开一定数目的CO2钢瓶瓶头阀,CO2钢瓶内储存的CO2气体进入CO2释放主管并经过主阀进入保护处所,从而扑灭该保护处所的火情。注意,遥控释放完成后,都要到CO2间确认对应的主阀和钢瓶瓶头阀是否已打开(见图1)。简而言之,CO2系统最基本的操作程序就是打开主阀和瓶头阀,气体经过主阀进入保护处所。

遥控释放失败时,可使用应急手动操作:到CO2间手动打开保护处所主阀,再打开保护处所对应的钢瓶瓶头阀即可(见图2)。

图2 CO2应急操作释放流程

2 高压储存式CO2钢瓶的特性

常见的船舶CO2系统为高压储存式。钢瓶内部填充的CO2为液态,在20℃时,内部压力达到5.8 MPa以上。完整的CO2钢瓶由瓶头阀和钢瓶体构成。瓶头阀是控制整个钢瓶的关键。可以由引导气体打开的瓶头阀叫压力开启式瓶头阀(P/O阀——PRESSURE OPERATED VALVE),常见有两种类型:一种是向下扳开式(见图3),一种是手轮旋转式(见图4)。这两种瓶头阀都可以由引导气体直接打开,也可以在应急情况下使用扳手向下扳开或者以旋转的方式打开。瓶头阀接有引导气体管系,钢瓶本身被接入CO2释放主管。瓶体上的引导管系和钢瓶内释放主管管路是完全不相通的,只有通过引导管才能打开瓶头阀。需要注意的是,向下扳开式瓶头阀,如果误操作被打开,那么在钢瓶内气体向外释放形成一定压力前可以通过逆向往回扳动关闭该阀,避免CO2气体进入管路引发险情。

图3 向下扳开式瓶头阀

图4 手轮旋转式瓶头阀图

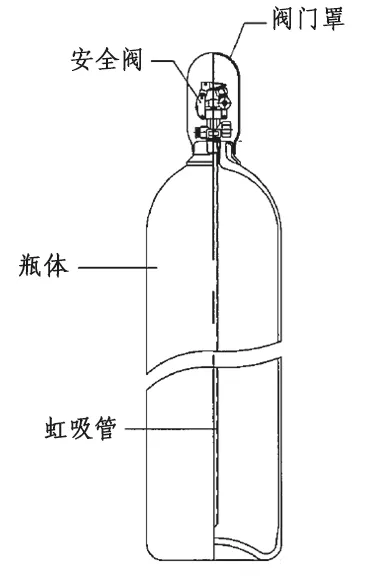

CO2气体在钢瓶内时为液态,存放时要注意CO2间的温度(通常以0℃ ~ 40℃为宜)变化。温度过高会使钢瓶内气体压力过大,导致钢瓶上的安全阀破裂,泄漏出大量CO2气体。钢瓶内有一根虹吸管(见图5),瓶头阀打开后,由于内外压力差,通过虹吸效应,钢瓶内最底部的气体就最先释放出来,最终将瓶内所有气体也全部释放。

图5 高压CO2 钢瓶

3 三种典型的CO2系统分析及应急操作

FSS规则第2.2.1.5条对固定式大型CO2系统的要求是,机器处所的固定管路系统应在2 min内将85%的气体注入该处所。为满足这一要求,作为被CO2保护的船舶机舱,在遥控释放时,通过引导气体,一路打开主阀,一路快速打开机舱所有的CO2钢瓶瓶头阀;即使遥控操作失败,也要满足在2 min内将85%的CO2释放成功。但这单靠手动一瓶一瓶地打开,显然在时间上是不够的。

因此,为了应急使用,同时也满足该项规定,CO2系统通常有以下3种布置方式:

1)在消防控制站布置一套遥控释放装置,在通往机舱的主管上增设一个补气阀。

2019年发生了一起因误操作船舶CO2系统导致重大人命伤亡事故。事故船舶的CO2系统采用的就是这种布置方式。在误操作打开了一瓶CO2的情况下,由于对补气阀操作不当,导致释放了过多瓶数的CO2,从而造成重大事故。

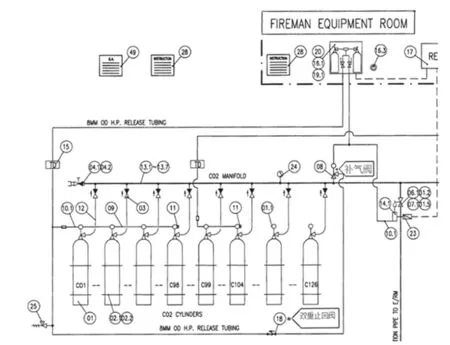

图6 引导气瓶操纵箱

这种布置方式的正常释放流程为:先后打开操纵释放箱,一瓶引导气瓶瓶头阀和吹通主阀的操作手柄(见图6,有明显标示:左侧用作开启钢瓶,右侧用作开启主阀),气体分为两路,一路打开补气阀,一路打开主阀(两个阀门被立即打开)。然后打开吹通钢瓶的操作手柄,引导气体经过一定延时后到达钢瓶瓶头阀,并最终打开该阀。补气阀在整个遥控释放中的作用是:机器保护处所的钢瓶数目较多,引导气体压力可能不足以一次性打开所有的瓶头阀。这时已经释放入主管中的CO2气体就可以通过已经打开的补气阀进入引导管系,充当引导气体,从而打开剩余钢瓶(见图7)。

图7 配有补气阀式CO2系统

应急手动操作时,要首先手动打开主阀和补气阀,再迅速打开一定数目的连接了引导管系的钢瓶瓶头阀。当手动打开的钢瓶内CO2气体进入主管并形成一定压力时,气体就会通过补气阀进入引导管,从而打开该处所所有连接引导管系的CO2钢瓶,达到迅速释放的目的。

由上述分析我们可知,在有补气阀的系统中,一路引导气体会同时打开主阀和补气阀。当钢瓶内的气体进入主管时,将从主管的分支中进入补气阀;补气阀又将气体导入引导管从而吹通更多的瓶头阀。在固定式大型CO2系统设计图中,在补气阀通向引导管的管路中设有一个双重止回阀(DOUBLE NONRETURN VALVE),且仅允许气体从补气阀进入引导管,而不能从引导管进入补气阀(见图7)。

双重止回阀用是来防止本来用作吹通瓶头阀的引导气体流入补气阀的进入主管,从而无法打开瓶头阀,致使遥控释放操作失败。例,某轮的固定式大型CO2系统中,图纸上是有双重止回阀的,但在实际中却没有布置。经过对比同类型的姊妹船(见图8、图9),该轮确实应该有双重止回阀。

图9 配备有双重止的管系

在新的止回阀备件上船之前,可以通过给补气阀插上插销,作为一种应急的补救措施。把该阀锁住后,遥控释放时引导气体就不能将其打开,通往瓶头阀的引导气体也不会通过该阀进入主管,从而可以成功吹通瓶头阀。

有的船经过出厂时制造商检验、船级社检验及每年年度检验等,从未发现缺少双重止回阀的问题。所以对装有补气阀的固定式大型CO2系统船舶来说,为防止因补气阀没有正确连接而导致遥控释放失效,应仔细检查其装设位置是否正确,以及图纸上所标识的止回阀有没有正确安装。

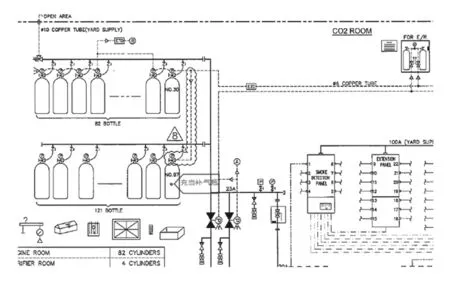

2)在消防控制站布置一套遥控释放装置,在CO2间将一大瓶CO2接入引导管。

这种布置方式的遥控释放没有变化,仍是引导气体打开主阀和一定数目的瓶头阀。但在遥控释放失败的情况下,为使一次性打开大量的钢瓶瓶头阀,该方案将一瓶大型CO2不仅接入主管,还接入引导管;遇到紧急情况时,只要手动打开主阀再打开第87瓶瓶头阀即可。87钢瓶内的高压气体一部分进入主管,一部分进入引导管,直接吹通引导管内所有的钢瓶瓶头阀,从而达到快速地大量释放之目的(见图10)。

图10 一瓶CO2用作补气瓶

这种布置方式由于接入引导管的大钢瓶十分关键,所以应将其位置和作用标识出来,并检查引导管和释放管的连接方法,确保系统起到既可向主管释放CO2,又可向引导管释放CO2的作用。为防止遥控释放时引导气体进入该钢瓶,这一系统还在该段的引导管上装设了止回阀,但要认真核查安装是否正确。

3)在消防控制站布置一套遥控释放装置,在CO2间再布置一套同样的遥控释放方式。

这一布置方式是最简单的一种,且为两套独立的管系,均可实现遥控释放(见图11)。两套管系所处的位置不同,但操作方法相同,一套操作失败时,即可使用另一套。

图11 双套遥控释放装置

4 固定式大型CO2系统的维护保养

船舶固定式大型CO2系统应该正确标识所有阀件的名称,并在操纵释放处正确张贴操作说明。这是减少整个系统在使用过程中出错的关键。如果有多个保护处所都可以被遥控释放,通常单个保护处所的引导管系是独立的,即不同的保护处所都有一套独立的引导管系,用来释放其对应该处所所需的钢瓶数量,而不至于释放了其他处所的钢瓶。在日常检查中,要做好钢瓶的编号,并依据引导管系在钢瓶瓶头阀上的布置,把不同处所对应的钢瓶加以标识,以免在应急操作中出错;这样也能清楚具体钢瓶的位置,以便检查释放的效果。主管人员应将每一个保护处所的CO2钢瓶瓶数牢记于心。

向货舱释放CO2钢瓶时,往往因为装货情况不一样,释放的钢瓶数量也不同,所以,要根据舱容变化对不同装载情况下需要释放的钢瓶数目做好计算并形成表格,以便在应急的情况下起指导作用。通往货舱的CO2管系在舱壁上开有释放孔,在装载散货时如果确定货物没有燃烧风险,在征得船长的同意后可以关闭大舱抽烟系统,并对舱壁上的CO2释放孔进行封堵,以防被散货进入、堵塞。卸完货后,要及时做好货舱CO2释放管系的吹通,并开启大舱烟雾探测系统。

如前面所述,在打开遥控释放操纵箱门时会有声光报警,部分船舶可能还伴有风油遥切。对此,应利用抛锚的机会,通知机舱在做好相关准备的情况下进行操作试验,确认是否有风油遥切。

日常检查时,应每周检查火警探测面板灯光的测试结果;每月检查所有装有压力表的瓶体压力范围和释放操作箱的各个箱门状况;所有应该关闭的阀都应处于关闭状态,所有释放管系和引导气体管系都应完整;CO2钢瓶固定位置、释放装置位置正确,铅封完好,能立即使用;主管路里没有空气压力,否则就要立即检查所有的钢瓶瓶头阀。

根据IMO海安会MSC.1/Circ.1432的要求,需要对CO2系统进行1年度、2年度、5年度、10年度检验。具体内容为:每年由船级社认可的服务商对CO2系统进行年度检验;每2年对所有的CO2钢瓶进行称重和管路吹通试验;每5年进行总阀拆检(所有的控制阀进行内部检查)和管路气密性试验;每10年对钢瓶总数的10%进行水压试验和灭火剂检验,对管路进行水压试验和气密性试验。如果有一个瓶体不合格,就应该检查剩余的50%的钢瓶;如果还有不合格,则要求检查全部的钢瓶。软管应按照制造商建议的间隔时间进行更换,最长不能超过10年。此外,还要遵守不同船旗国主管机关在此基础上的其他相关规定。

5 结语

固定式大型CO2系统作为船舶的一项关键设备,主管人员应根据每艘船舶的特定布置方式,结合设计图纸,核查关键部件的布置,并熟知其操作方式和日常的维护,以便在真正遇到火情时发挥作用。