动态跳跃点火停缸与米勒循环过程组合的节油效果

2020-04-03

1 动态跳跃点火

动态跳跃点火(DSF)是实现内燃机停缸的1种可靠方法。这种系统通过减少部分负荷时的换气损失能显著降低燃油耗,DSF利用软件算法使个别气缸在一些工作循环中点火而在另一些工作循环中不点火。DSF通过不断调整点火工作循环的点火密度使发动机以最佳效率运行,同时确保在刚性、振动-噪声-平顺性(NVH)等方面有严格的量产技术要求。DSF停缸法在设计上可采用所有的可变气门机构方案来实现,并能用于轻度混合动力系统和柴油机上。

为了适应总的发展趋势,也为了能在常规动力总成系统上实现DSF提高效率的潜力,美国Tula公司开发了1种使米勒循环与DSF相结合的方法(mDSF),这种新技术将停缸与米勒循环相组合,从而使工作循环的CO2排放降低了10%~12%。mDSF能更好地控制内燃机的扭矩特性曲线,因而能优化NVH特性,并同时提高效率。

2 动态跳跃点火与米勒循环的协同效果

采用米勒循环的汽油机因减小了换气损失,增加了膨胀功,因而显著降低了燃油耗。Audi公司目前采用米勒循环的第3代B型2.0 L量产机型,与其前一代1.8 L燃料分层喷射技术(TFSI)机型相比,根据负荷和转速的不同,燃油耗可降低5%~15%,其中也包括了因降低了部分负荷时的摩擦所获得的燃油耗改善。

为了将进气门早关(FES)对燃烧的不良影响减小到最低程度,米勒循环需要较高的充量滚流运动,可以通过曲率较高的进气道、气门导气屏和最佳的活塞顶凹坑形状来实现。采用带有2个进气凸轮的可变配气机构系统,部分负荷燃油耗和可达到的最大功率能相互独立地进行优化。在目前量产的发动机上使用了适度的米勒循环,并针对正常的行驶状况进行优化,尽可能避免运行模式之间的瞬态转换,但是通过这样的设计并不能充分发挥节油潜力。

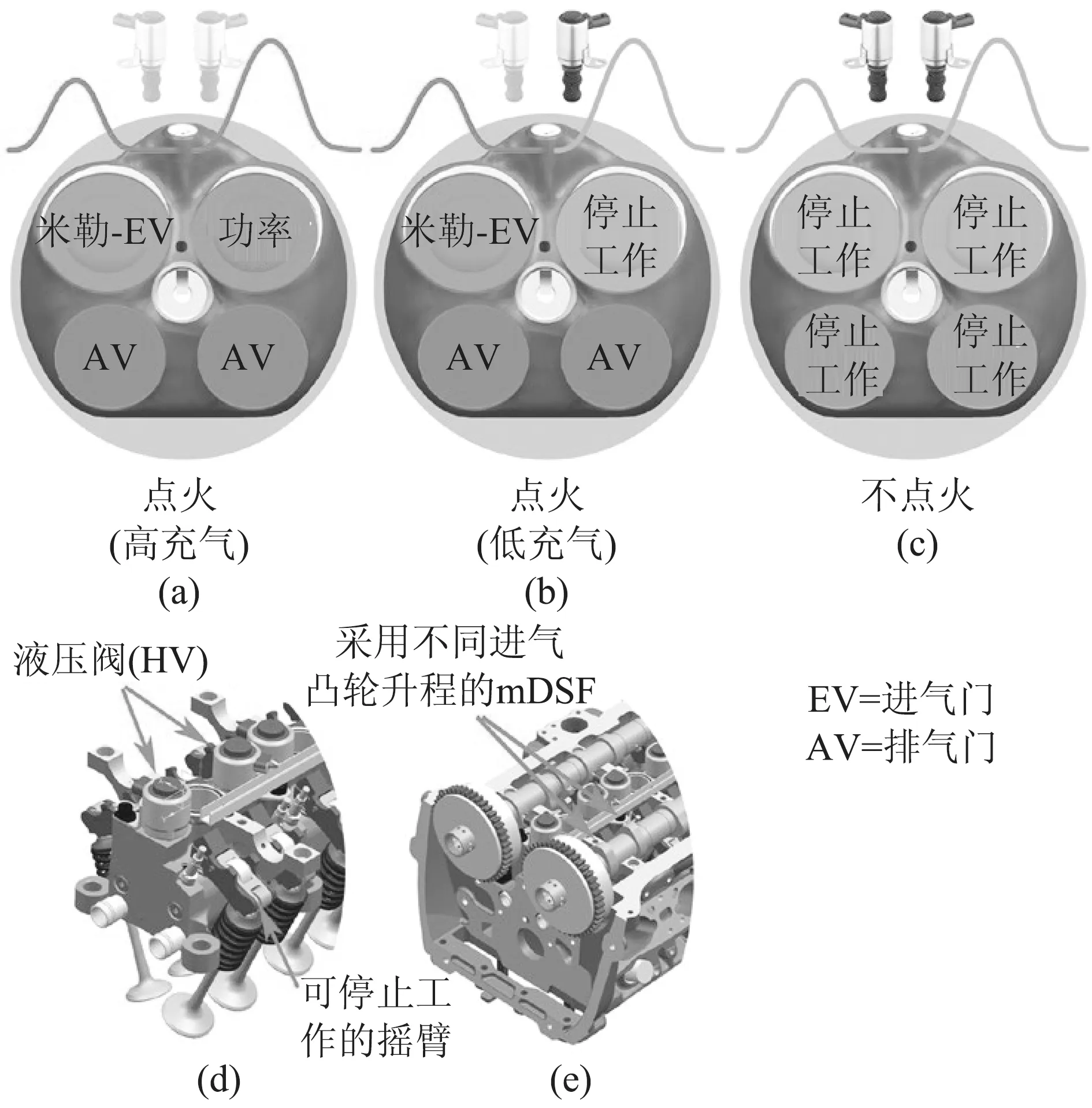

DSF与采用2个进气凸轮的米勒循环相结合的mDSF系统正好可用于节油,与其中子系统的节油效果相比能获得附加的节油效果。由于采用2种凸轮升程,每个气缸能在3种运行模式之间来回动态切换,通过可切换的米勒凸轮廓线设计以低或高充气点火和不点火(气缸不工作)。这些运行模式根据每个循环所需的扭矩来确定,其中的效率和NVH特性则通过改善对内燃机扭矩特性曲线的控制来优化。mDSF的目标是在与各子系统相比,在需增加的额外成本最低的情况下达到最低的燃油耗和良好的全负荷性能。

图1示出4缸发动机根据扭矩需求的DSF和mDSF工作原理。mDSF通过采取附加的运行模式可提高点火工作循环的平均数(点火密度),这样就能改善NVH特性,同时又保有了DSF的优点,并能改善燃烧稳定性、快速进行扭矩调节和减速停缸(DCCO)。

图1 4缸发动机部分负荷、减速和全负荷瞬态运行时DSF和mDSF的工作原理

图2示出了4缸发动机采用mDSF在NVH特性方面的好处。不同的发动机运行模式示出了气缸扭矩曲线,并借助快速傅里叶转换(FFT)计算出了不同发动机阶次的扭矩振幅。在转速1 500 r/min时,每种发动机运行模式都提供了40 N·m的平均扭矩。常规停缸(无任何限制)以最小的点火密度和最高的效率工作,但是低频率时的高扭矩振幅使得NVH性能表现较差。通过采用DSF和mDSF明显减小了扭转振动,同时改善了整机的燃油耗。通过提高点火密度及点火工作循环与低充气和高充气的组合,将低频扭转振动减小95%,0.8和1.2阶次扭矩振幅减小31%。

图2 与常规停缸(无限制)相比,mDSF采用新的点火顺序和米勒循环时扭矩波动减小

实现mDSF有各种不同的方法,最有效的解决方案是应用现有的停止气门工作的机构和不同的进气道(功率进气道和米勒进气道)。如图3所示,在以高充气点火运行时2个进气门都处于工作状态,而以低充气点火运行时功率进气门不工作,仅米勒进气门起作用。不点火运行(所有气门都停止工作)时米勒进气门连同排气门都停止工作。

2018年与FEV北美公司共同合作,Tula公司为Audi公司采用米勒循环的2.0 L TFSI发动机设计和制造了样机气缸盖。例如Delphi公司的量产部件已在运行的DSF试验程序中得以使用,可使摇臂、液压阀(HV)和液压气门间隙补偿器停止工作。每个气缸必需配备2个液压阀,其中一个控制功率进气门,另一个则将进气门与排气门一起控制。图3示出了结构原理,结构上的转换可进行电控,使摇臂停止工作,使工作过程得以大幅简化,这方面目前尚处于开发阶段。

图3 用于高充气和低充气以及停止工作的mDSF样机气缸盖(采用不同进气道和独立停止工作机构)

不同进气道方案是从最大充量滚流运动和降低涡流的最佳燃烧过程中获得好处的,同时又达到了切实可行的高平均指示压力。这种新型方案的可行性通过相应的进气道设计和气门导气屏得到了证实,在气道运行时效率和废气排放方面显示出优势。用于mDSF的软件调节算法是以DSF的软件调节算法为基础,扩充了调节附加运行模式功能。紧凑的mDSF软件无需过高的费用就能集成到发动机电控单元中。

3 运行模式的评价

作为mDSF开发载体的Audi 2.0 L TFSI发动机(第3B代)应用了最佳的米勒循环、高压缩比(11.7)和两级滑动式凸轮装置。小升程的凸轮和大升程的功率凸轮具有140°CA或170°CA的开启持续时间。2017年款Audi A4 Ultra轿车的标定作为基础已被拷贝到电控单元中,发动机使用EPA Tier 3优质燃油运行。为了对不同进气道的方案进行试验(图3),应用了1种特制的mDSF凸轮轴,但仍保持量产凸轮廓线,mDSF配气定时针对燃油耗进行优化。

图4对mDSF方案与量产设计进行比较。在低充气和转速1 500 r/min时,低负荷和中等负荷mDSF显示出与量产设计相似的燃油耗,而在高充气和全负荷时mDSF方案可使平均有效指示压力降低3%~8%(任何转速运行工况点增压压力保持不变),扭矩损失可在量产开发时通过优化燃烧过程和标定予以补偿。

图4 mDSF方案与量产设计部分负荷燃油耗和全负荷达到的平均指示压力的比较

4 燃油耗的改善

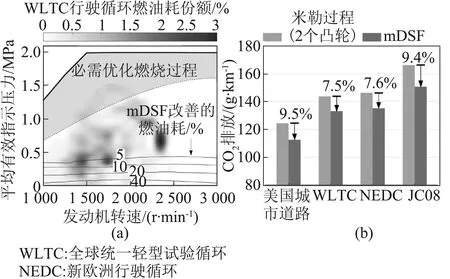

为了评估mDSF改善燃油耗和CO2排放的效果(图5),以mDSF发动机试验台试验为基础,用DSF试验车辆的标定GT-Suite模型对各种不同行驶循环进行一维车辆模拟计算。试验车辆采用Volkswagen公司2015年款配备起动-停车系统和采用被动扭转振动措施的1.8 L 燃油分层喷射(TSI)捷达轿车,其mDSF运行范围和点火密度根据试验车辆的NVH测量对每个档位进行评估。

图5 mDSF在特性曲线场中改善燃油耗的效果和各种不同行驶循环CO2排放的比较

图5示出了在第六档位与量产车辆相比,mDSF在特性曲线场中改善燃油耗的效果,在转速1 500 r/min和平均指示压力0.2 MPa时节油17%。与参照发动机相比,mDSF在各种不同行驶循环中CO2排放降低了7.5%~9.5%。

5 显著的优势

mDSF能降低燃油耗而不影响NVH性能,而且节油效果随着发动机通过mDSF策略被优化。在有米勒循环发动机可供使用的前提条件下,制造商实现mDSF所需增加的额外成本是非常低的,主要是由为单独控制进排气门停止工作而增加的4个液压阀所产生的。如图6所示,短期和中期mDSF用于汽油机的成本可看作每降低1%的 CO2排放,额外增加成本30欧元,而且这种系统可作为e-mDSF用于轻度混合动力。

图6 DSF相对于常规动力总成系统技术的优势

此外,这种系统应用于轻型、中型和重型柴油机上也能达到改善的效果。这种系统在低负荷时能降低空气流量和提高废气温度(70 K),这会对废气后处理带来好处,并能用来改善氮氧化物(NOx)排放和燃油耗。在典型的轻型车应用场合,通过优化后喷射、燃烧和换气损失就能降低燃油耗和尾气NOx排放,而在中型柴油机上燃油耗能降低3%,NOx排放能降低70%。