立式砂仓连续放砂模型及应用

2020-04-02乔登攀韩润生李广涛谢锦程

王 俊,乔登攀,韩润生,李广涛, 2,谢锦程

立式砂仓连续放砂模型及应用

王 俊1,乔登攀1,韩润生1,李广涛1, 2,谢锦程1

(1. 昆明理工大学 国土资源工程学院,昆明 650093;2. 玉溪矿业有限公司,玉溪 651300)

针对立式砂仓传统作业模式下存在的问题,提出采用连续放砂作业方式,改善立式砂仓的核心工作指标。根据尾砂沉降试验结果以及固体通量定义,以最大固体通量对应的料浆浓度设计立式砂仓的入料浓度;物料平衡分析中,考虑溢流固体含量对立式砂仓处理能力的影响,确定了设备最大处理能力及对应的装砂高度;根据活化造浆基本原理,提出了高压活化介质临界工作压力及工作流量的计算方法。工业试验结果表明:在进料体积浓度(体积分数)为13.08%、流量为300 m3/h、装砂高度为5 m以及立式砂仓实际最大处理能力为91 t/h条件下,以压力111692 Pa、流量15 m3/h的高压水进行活化造浆,控制底流流量70 m3/h,可实现立式砂仓连续放砂。放砂质量浓度可达70%,试验效果良好。

立式砂仓;连续放砂;物料平衡;活化;自流

随着国民经济对矿产品的需求与日俱增,矿山固体废料堆存及潜在的灾害化问题也日趋严重,充填作为矿山固废处理的主要手段,可实现对矿山固废的无害化处理、资源化利用,是当时期下矿产资源开发利用的最优选择[1−4]。

以尾砂为骨料的充填工艺中,立式砂仓是重要的沉降浓密设备之一,其工作原理为将选厂排放的低浓度尾砂浓密至满足井下充填的高浓度要求,经活化造浆后放出[5−6]。就立式砂仓应用现状而言,主要存在溢流跑混严重和底流放出浓度低两个突出的问题,主要与尾砂动态沉降特性、密实尾砂流态化自流放出效果以及立式砂仓工作方式有关[7−8]。

针对尾砂沉降特性研究,诸如增大沉降设备结构尺寸[5−6, 9]、絮凝沉降[10−13]、超声处理[14−15]、磁化处 理[16−17]以及多种手段联合处理[18−19]等,多属于静态沉降,上述研究对于加速尾砂沉降具有重要意义,然而传统工作方式下立式砂仓装砂储砂为动态沉降−沉积,尾砂沉降速度以及溢流浓度随装砂高度增加动态变化。因此,完全以静态沉降研究成果指导改善立式砂仓的工作性能是不合理的。

针对密实尾砂活化处理自流放出机理的研究,主要考虑活化介质对密实尾砂结构的破坏作用,建立了动水压力临危梯度[20]以及床层压降[21]两种活化介质工作压力的设计方法。上述研究对指导立式砂仓内密实尾砂自流放出具有重要的研究意义,但是由于缺乏对尾砂流变和流动特性的研究,导致放砂浓度低且不稳定。同时,立式砂仓放砂过程中砂面动态降低,活化介质工作压力无法实现实时调整,常常出现活化介质压力大于实际所需压力,这也是造成底流放砂浓度低的主要原因之一。

因此,针对立式砂仓应用过程中存在的问题,深入研究基于尾砂动态沉降特性立式砂仓处理能力的物料平衡、床层内尾砂自密实机理和密实尾砂活化自流放出机理等方面的内容,以及三方面相互作用机理,以期形成立式砂仓连续高浓度稳定放砂技术原型,改善立式砂仓工作性能。

1 基于尾砂沉降特性的入料参数

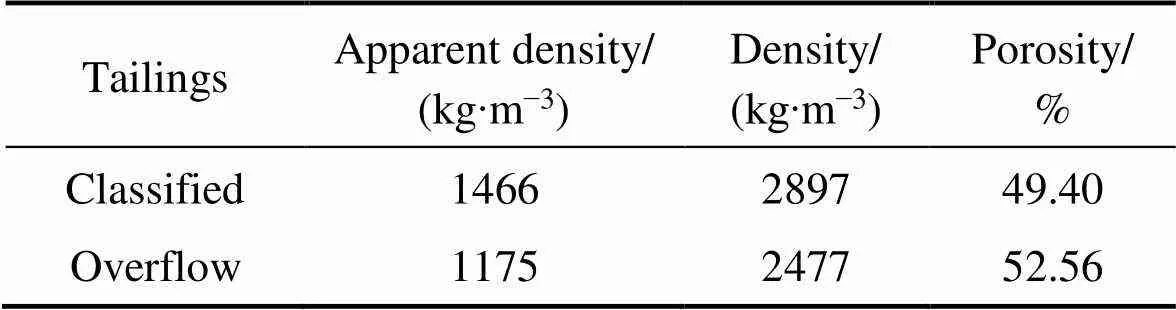

沉降试验选用大红山铜矿选厂尾砂(全尾砂),参数如表1所示。

表1 全尾砂物理力学参数

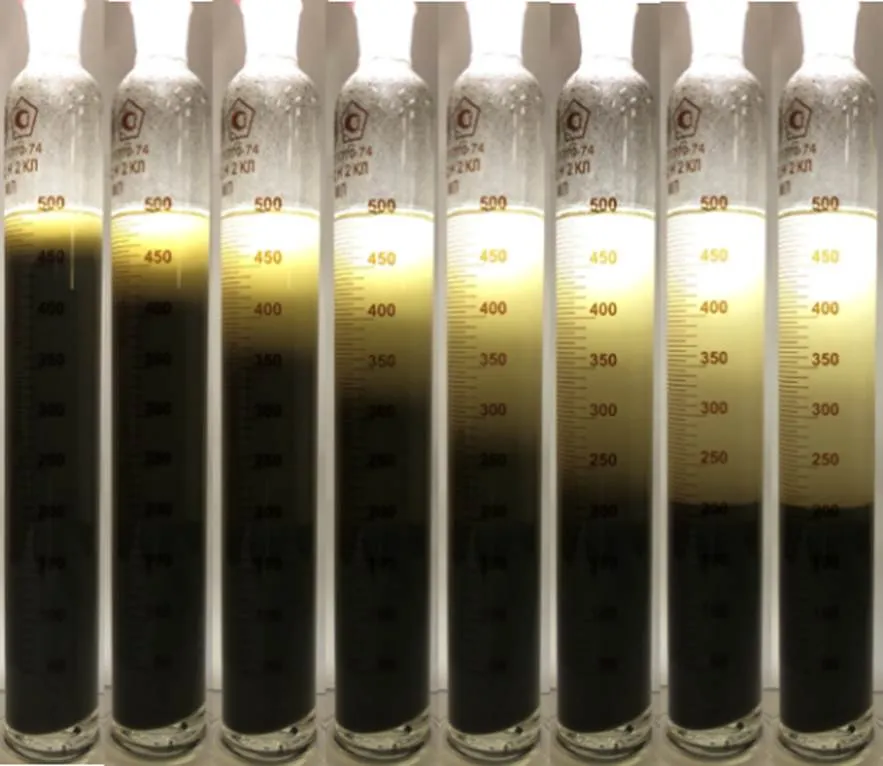

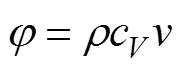

在容积为500 mL、高度为350 mm的沉降量筒内配制体积浓度(体积分数)分别为5.84%、8.07%、10.48%、13.08%、15.91%和18.97%的砂浆溶液,对应的质量浓度(质量分数)为15%、20%、25%、30%、35%和40%。正反摇晃均匀后置于试验平台,采用录像的方式记录不同浓度砂浆溶液的沉降过程(见图1),并通过对点截图的方式,获取不同时间下固液分离界面随时间的变化曲线(见图2)。

图1 不同浓度砂浆溶液的尾砂沉降过程

图2 不同浓度砂浆溶液的尾砂沉降曲线

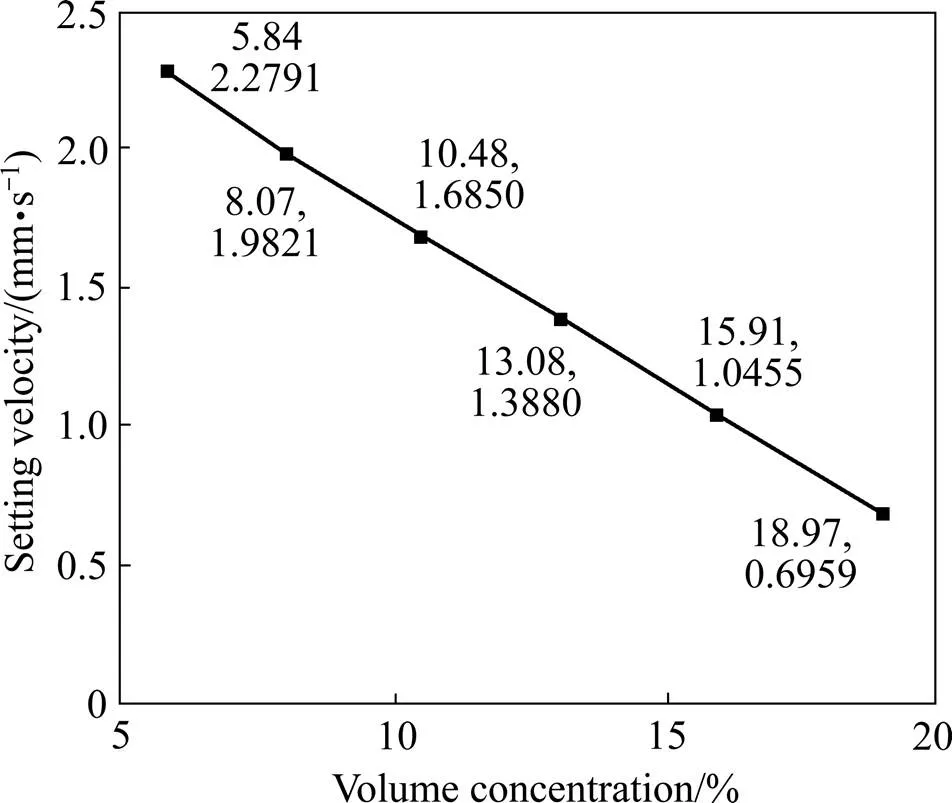

根据尾砂沉降试验所得的沉降曲线,结合尾砂沉降速度定义(尾砂沉降曲线中直线段的斜率为尾砂沉降速度),对尾砂沉降曲线的直线段进行拟合。对拟合函数进行求导(直线斜率)即可得到不同浓度料浆中尾砂的沉降速度,拟合结果如图3所示,尾砂沉降速度曲线如图4所示。

图3 尾砂沉降曲线直线段拟合结果

图4 尾砂沉降速度曲线

根据固体通量定义(单位时间内,通过单位面积的固体质量),计算各浓度砂浆对应的尾砂固体通量,按下式计算:

尾砂固体通量受料浆浓度以及对应浓度下尾砂沉降速度共同影响,两者乘积最大时为尾砂最大固体通量。根据前述试验结果,采用式(1)进行计算,计算结果如图5所示。

图5 尾砂固体通量曲线

尾砂固体通量随料浆浓度的增大先增大后减小,料浆体积浓度为13.08%(该条件下尾砂沉降速度为1.388 mm/s)时,尾砂固体通量最大。综上,立式砂仓若进行连续放砂时,以13.08%料浆体积浓度作为进料参数,可获得立式砂仓理论最大处理能力。但实际情况为,全尾砂经仓顶进入立式砂仓,在自重与干涉共同作用下发生分级,其沉降过程属于动态沉降,自重作用下能够克服干涉作用的尾砂沉入仓内,不能克服干涉作用的尾砂随溢流水排出仓外。由此可见,确定立式砂仓进料参数的情况下,分析计算立式砂仓实际处理能力,应充分考虑溢流中的固体含量。

2 立式砂仓实际处理能力

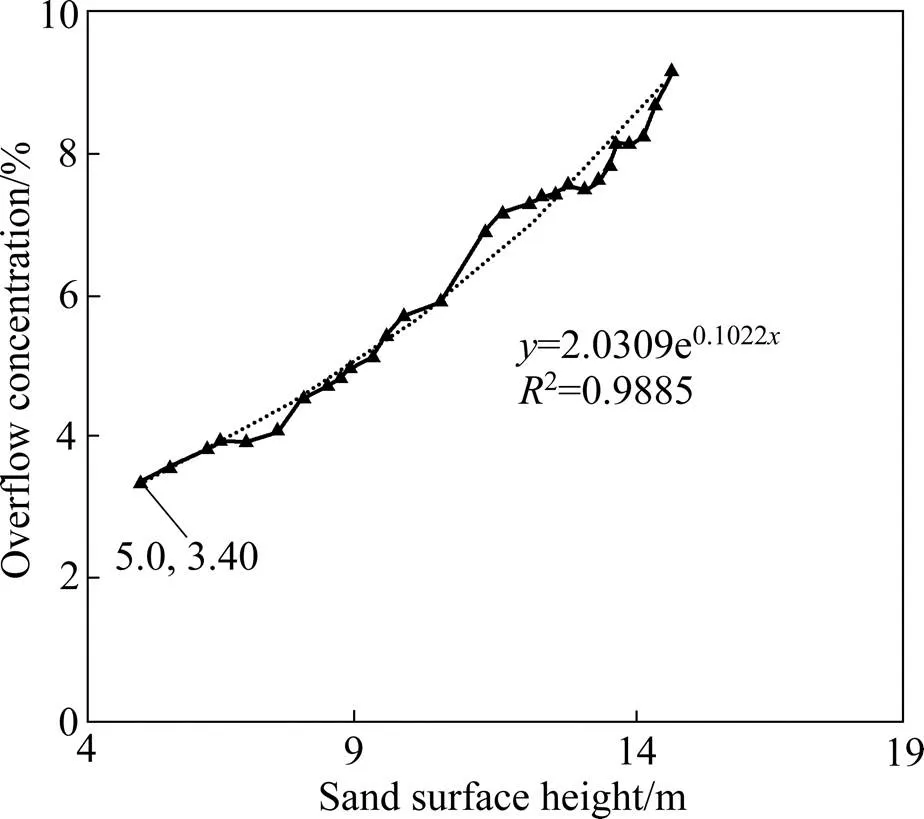

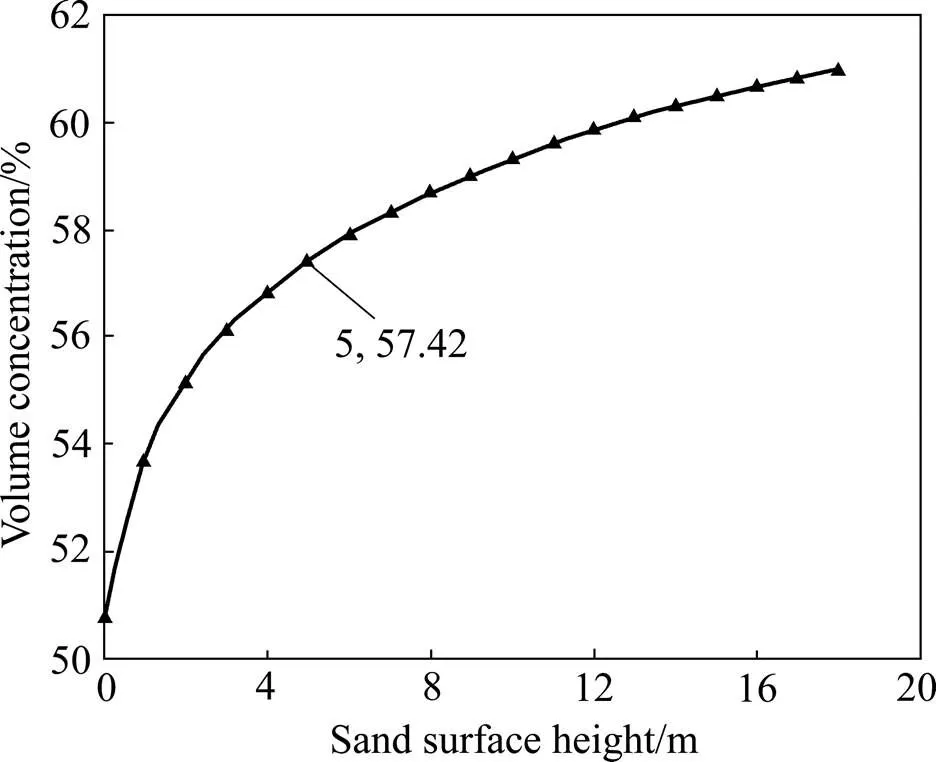

为了分析立式砂仓的实际处理能力,对大红山铜矿1#制备站直径9 m的立式砂仓装砂过程进行跟踪监测,进料参数为料浆体积浓度13.08%,流量300 m3/h(根据进料浓度、选厂尾矿产量以及砂仓数量进行计算)。得到了溢流浓度随立式砂仓内装砂高度的变化关系,如图6所示。

由图6可知,立式砂仓装砂过程中,进料参数一定的条件下,立式砂仓溢流浓度随仓内装砂高度的增大而增大,呈指数函数增长。这表明立式砂仓实际处理能力随装砂高度的增大逐渐减小,最大处理能力对应的条件下为立式砂仓刚出现溢流,该条件下装砂高度为5 m,对应的溢流体积浓度为3.4%。其中立式砂仓实际处理能力与理论最大处理能力(进料固体总量)和溢流固体量之间的关系为,立式砂仓实际处理能力等于理论最大处理能力与溢流固体量两者之差,据此可建立立式砂仓进出物料平衡等式:底流固体量与溢流固体量之和为进料固体量,底流水量与溢流水量之和为进料水量。

图6 溢流浓度随装砂高度的变化曲线

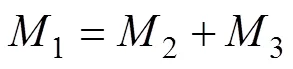

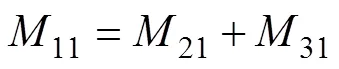

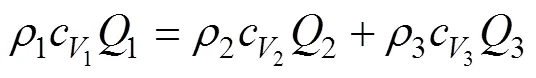

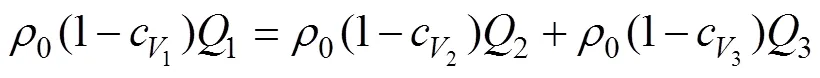

立式砂仓连续放砂固体平衡条件:

立式砂仓连续放砂液体平衡条件:

将式(2)和(3)采用体积、体积浓度以及密度表示:

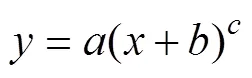

通过实测,得到了设计进料参数和设计装砂高度条件下,溢流尾砂以及放出尾砂(分级尾砂)的基本物理参数,如表2所示。

表2 分级尾砂和溢流尾砂物理力学参数

综上,式(4)和(5)所示的立式砂仓物料平衡问题实质是求解溢流流量和放砂流量。然而求解上述问题,还需对装砂高度内尾砂密实特性进行分析,以确定装砂高度内尾砂料浆的体积浓度。

尾砂压缩密实试验选用大红山铜矿立式砂仓底部放出尾砂(分级尾砂),参数如表2所示。立式砂仓装砂高度内,顶部尾砂为自然接触,其体积浓度为50.6%,顶部往下尾砂在有效应力作用下逐渐密实。尾砂密实试验中,采用15 mL的具塞硬质塑料试管配制初始体积浓度为50.6%的分级尾砂料浆,并将试管对角放置于离心机托架上(离心机型号为恒诺3~5 W),通过调节离心机转速实现对分级尾砂料浆进行逐级加压,每级离心压缩结束后,采用医用注射器将料浆表层泌水抽出,根据泌水总量计算试管内料浆体积浓度的大小,如式(6)所示。

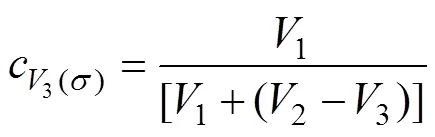

不同转速下,相对离心力(RC)大小按下式进行计算:

式中:RC为相对离心力;为离心机转速,r/min;为旋转半径,cm;为重力加速度,N/kg,取9.8。

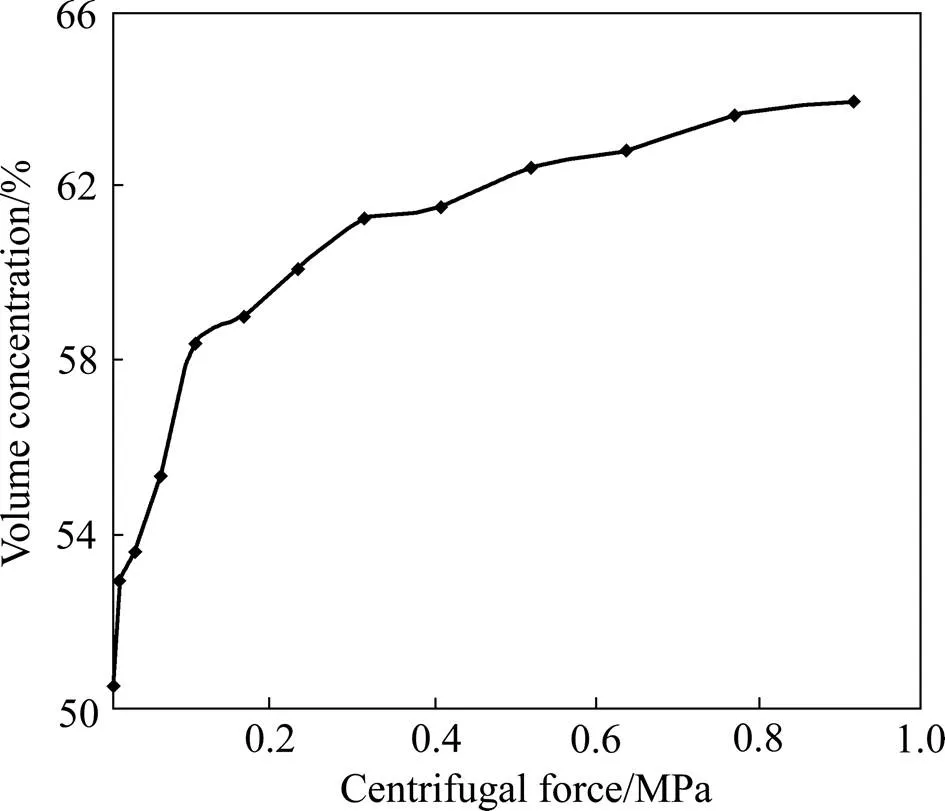

试验所得分级尾砂料浆泌水量及体积浓度随离心力的变化关系分别如图7和8所示。由试验结果可知,料浆泌水总量随离心力的增加而逐渐增加,孔隙体积逐渐减小,体积浓度逐渐增加,两条曲线斜率逐渐减小,表明料浆内尾砂密实结构逐渐趋于稳定。

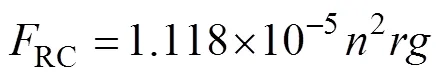

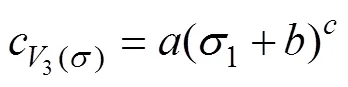

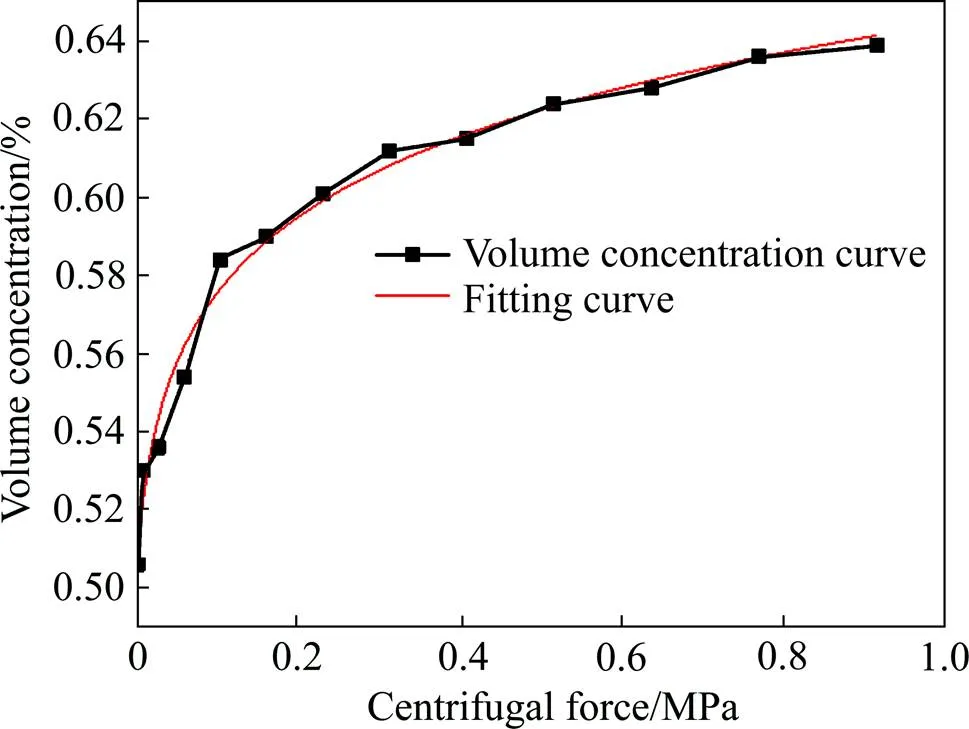

采用Origin回归软件并自定义函数对图8所示的料浆体积浓度随离心力的变化关系曲线进行拟合,自定义函数如下所示:

拟合结果如图9所示,分级尾砂料浆体积浓度随离心力的变化关系满足幂函数关系,拟合结果高度显著,相关系数0.9858,拟合结果中与离心压缩有关的常数、和分别为0.643、0.009和0.05。

图7 料浆泌水量随离心力变化的关系曲线

图8 料浆体积浓度随离心力变化的关系曲线

图9 料浆体积浓度随离心力变化的关系曲线拟合结果

为分析得到立式砂仓装砂高度内尾砂体积浓度随高度的函数关系,首先假设:①尾砂仅受自重与浮力的作用;②同一水平面内所有点上覆有效应力相等;③立式砂仓仓体内表面光滑。

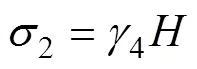

任意装砂高度上尾砂上覆有效应力为上覆有效重力,则

式中:

将尾砂上覆有效应力计算公式(式(9))替代式(8)中离心力参数,其中有效应力为高度的函数,即可得到立式砂仓装砂高度内尾砂体积浓度随高度的函数关系,如下式所示:

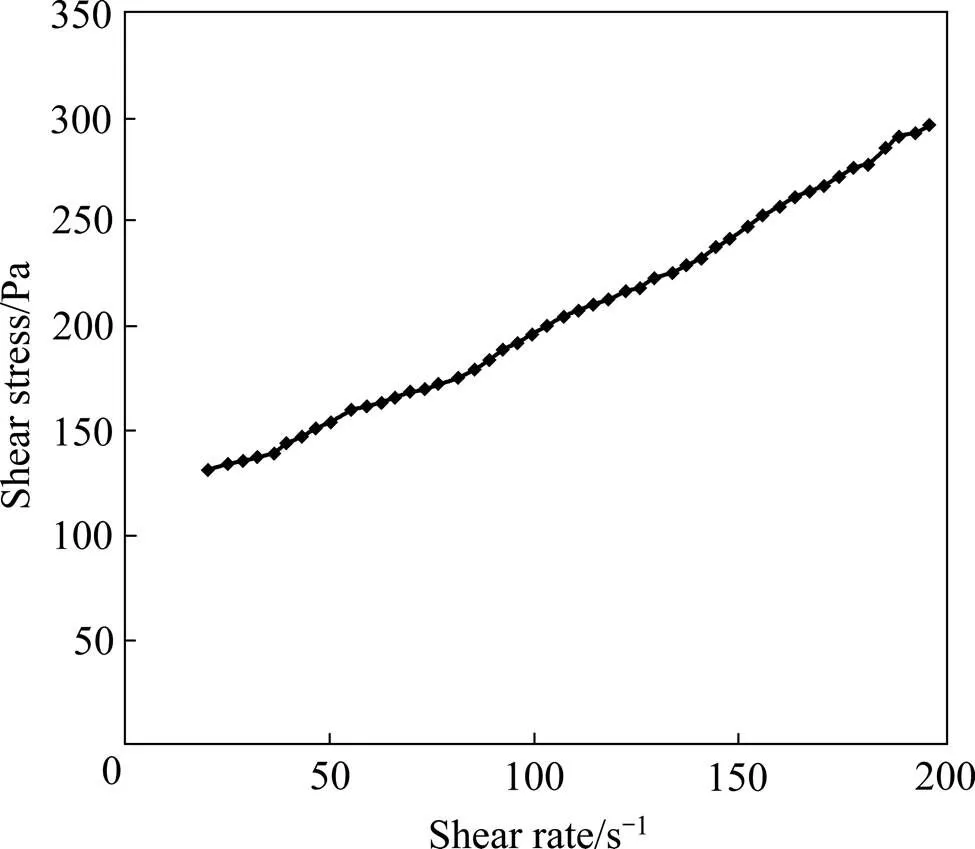

将相关参数代入式(13),可得到大红山铜矿立式砂仓内尾砂体积浓度随高度的计算结果(如图10所示)。根据前述研究内容,设计进料参数条件下,满足立式砂仓最大处理能力的装砂高度为5 m,该装砂高度条件下,最底部尾砂体积浓度为57.42%(质量浓度79.62%)。

图10 尾砂体积浓度随高度变化的关系曲线

将所有已知参数代入式(4)和式(5)进行求解,即可求得未经活化放砂条件下立式砂仓溢流流量2和底流流量3如下:

2=245 m3/h

3=55 m3/h

根据上述计算结果,即可求得立式砂仓实际最大处理能力,计算结果如下:

综上,大红山铜矿立式砂仓在设计进料参数(流量300 m3/h、料浆体积浓度为13.08%,固体总量为112 t/h)、装砂高度(5 m装砂高度对应的溢流体积浓度为3.40%)条件下进行连续放砂,立式砂仓可获得最大处理能力为91 t/h。

上述研究内容仅用于分析立式砂仓实际最大处理能力。实际进行连续放砂时,立式砂仓底部尾砂经沉降浓缩,具有抵抗一定外力保持稳定的啮合结构,因此体积浓度为57.42%未经活化处理的尾砂很难由底部放砂口排出。

因此,如何将立式砂仓底部密实尾砂经活化自流放出,且满足充填工艺的要求,需对密实尾砂所需活化造浆工作参数进行研究。

3 密实尾砂活化介质参数

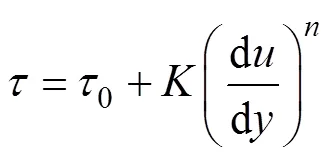

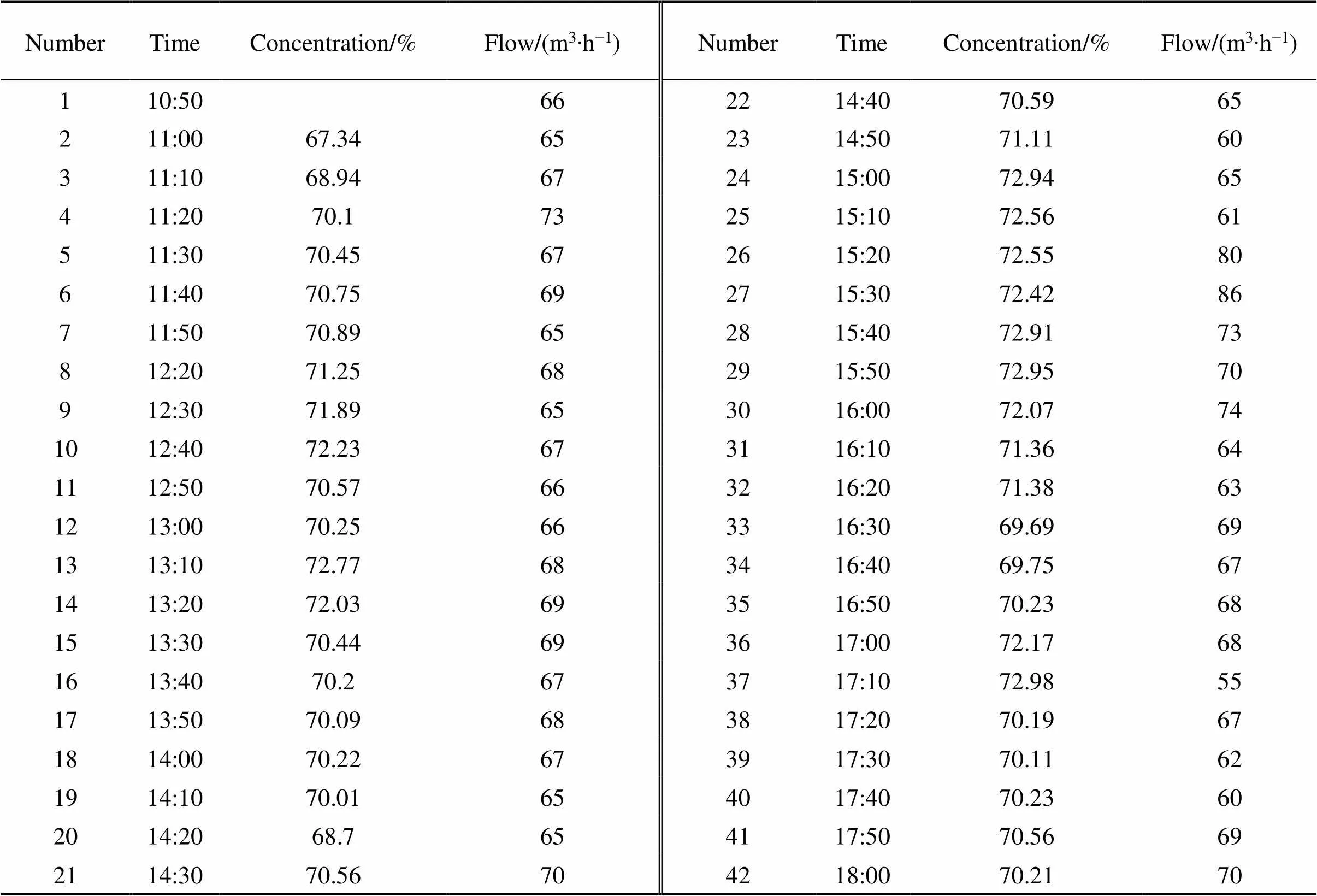

立式砂仓底部密实尾砂活化自流放出原理为:活化介质从尾砂颗粒间的孔隙中穿过,当活化介质流速增加到某一定值时,固体颗粒之间的孔隙开始膨胀,固体颗粒开始松动,颗粒之间的相对位置得到调整,啮合结构强度降低,料浆流变和流动性得到改善,达到临界放出条件时,从底部放料口放出。可见,将密实尾砂由立式砂仓底部自流放出,活化介质压力需克服尾砂上覆有效重力以及料浆的屈服应力,即

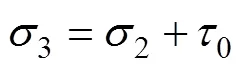

料浆屈服应力通过流变试验进行测定,流变仪选用法国进口的RheoCAD500型流变仪(见图11),料浆体积浓度57.42%。试验结果如图12所示。

图11 RheoCAD500型流变仪

图12 流变试验结果

由图12可知,浓度为57.42%的分级尾砂料浆剪切应力和剪切率之间的关系曲线符合屈服胀塑性体性质。因此,采用屈服胀塑性体模型(如式(15)所示)对试验所得的流变曲线进行拟合,拟合结果如图13所示。

根据拟合结果,浓度为57.42%的料浆初始屈服应力为123.25 Pa,黏度系数为0.1778,流动指数为1.3036,拟合结果高度显著,相关系数为0.9987。

综上,满足立式砂仓底部密实尾砂自流输送的临界高压活化介质工作压力为

考虑1.2的安全系数,则活化介质所需压力为111692 Pa。

活化介质主要有高压水和高压气两种。采用高压气对密实尾砂进行活化处理,虽然可实现对密实尾砂的松动,但是可能出现尾砂内孔隙水被高压气排出,尾砂与高压气同时进入管道,尾砂实际浓度偏高,存在堵管的隐患,同时高压气还会引起管道震动。因此,立式砂仓内密实尾砂活化造浆介质选用高压水,除上述分析所得的压力值外,还得计算高压介质的流量,其值需要根据放出浓度的要求进行计算。根据大红山铜矿充填工艺标准的要求(矿山企业标准),井下空区非胶结充填,分级尾砂浓度不得低于68%(体积浓度为42.31%);分级尾砂胶结充填,要求立式砂仓放入胶结充填站搅拌桶中的分级尾砂料浆不得低于70%(体积浓度44.61%),按质量浓度70%(体积浓度44.61%)进行连续放砂,则需将立式砂仓每小时处理量91 t、体积浓度57.42%的尾砂稀释至体积浓度为44.61%的尾砂浆放出。放出流量为

4=[91/(2897/1000)]/44.61%=70 (m3/h)

高压活化介质流量为

5=4−3=70−55=15 (m3/h)

综上,得到大红山铜矿立式砂仓连续放砂工艺参数,如表3所示。

表3 连续放砂工艺参数

4 工程实例

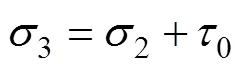

大红山铜矿1#充填制备站建有4个直径9 m的立式砂仓,采用多仓间歇交替放砂的作业模式。经统计,该工作模式下,尾砂利用率仅为67.07%,单仓放砂时间仅为4 h,放砂平均质量浓度仅为64.6%(体积浓度38.44%)。造成尾砂利用率偏低的原因主要有两点:1) 进料体积浓度偏高为20.28%,干涉作用导致尾砂沉降速度偏低,造成固体通量较小;2) 多仓间歇交替充填作业方式中,单仓为装满再放砂的作业方式,装砂过程中尾砂有效沉降路径随砂面高度的增大逐渐变短,导致干涉作用逐渐增强,溢流跑混严重。为改善立式砂仓核心工作性能指标,大红山铜矿决定将立式砂仓工作方式改变为连续放砂,并按表3所示的工艺参数进行工业试验,试验中按流量300 m3/h、体积浓度13.08%的料浆进行装砂,5 h+20 min砂面高度达到5 m,底部高压喷咀按工作压力111692 Pa、流量15 m3/h的高压水进行活化造浆,底流放砂流量控制在70 m3/h进行连续放砂,放砂过程中对放砂流量及浓度进行跟踪监测(每10 min记录1次),放砂试验结果如表4所示。

表4 连续放砂试验结果

此次试验,连续放砂7 h+10 min,平均放砂质量浓度70.94%,平均放砂流量72 m3/h,试验结束后,仓内砂面高度降低10 cm,经计算尾砂利用率达到81.25%,较原尾砂利用率提高了14.18%,试验效果良好。

5 结论

1) 基于尾砂静态沉降试验,分析得到不同浓度料浆条件下尾砂的沉降速度,根据固体通量定义,计算得到不同浓度对应的尾砂固体通量,以最大固体通量确定了立式砂仓最佳的进料浓度。

2) 按设计的进料浓度和流量对立式砂仓进行装仓,监测溢流浓度随装砂高度的变化关系,确定了立式砂仓获得最大实际处理能力对应的装砂高度及溢流浓度;同时开展了尾砂密实特性研究,得到了装砂高度内尾砂体积浓度随高度的变化关系;根据动态物料平衡原理,解算得到立式砂仓实际最大处理能力。

3) 根据立式砂仓密实尾砂活化自流放出原理,提出高压活化介质临界工作压力为尾砂上覆有效应力与料浆屈服应力之和;根据充填质量的要求,提出满足立式砂仓处理能力条件下密实尾砂稀释至充填所需浓度的活化介质工作流量参数的计算方法。

4) 采用论文研究成果指导完成了大红山铜矿立式砂仓连续放砂工业试验,结果表明:进料体积浓度为13.08%、流量为300 m3/h以及装砂高度为5 m条件下,立式砂仓实际最大处理能力为91 t/h,以压力111692 Pa、流量15 m3/h的高压水进行活化造浆,控制底流流量70 m3/h,进行连续放砂,放砂质量浓度可达70%,放砂时长7 h+10 min,尾砂利用率提高14.18%,试验效果良好。

[1] 王 俊, 乔登攀, 李广涛, 孙宏生, 童汝彦. 大空区尾砂充填体自重压密模型与应用[J]. 岩土力学, 2016, 37(增刊2): 403−409. WANG Jun, QIAO Deng-pan, LI Guang-tao, SUN Hong-sheng TONG Ru-yan. Dead weight compression model and application of tailings filling body in large goaf[J]. Rock and Soil Mechanics, 2016, 37(supp.2): 403−409.

[2] 李夕兵, 周 健, 王少峰, 刘 冰. 深部固体资源开采评述与探索[J]. 中国有色金属学报, 2017, 27(6): 1236−1262. LI Xi-bing, ZHOU Jian, WANG Shao-feng, LIU Bing. Review and practice of deep mining for solid mineral resources[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(6): 1236−1262.

[3] 谢和平, 高 峰, 鞠 杨. 深部岩体力学研究与探索[J]. 岩石力学与工程学报, 2015, 34(11): 2161−2178. XIE He-ping, GAO Feng, JU Yang. Research and development of rock mechanics in deep ground engineering[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(11): 2161−2178.

[4] ZHANG Qiang, ZHANG Ji-xiong, GUO Shuai, GAO Rui, LI Wei-kang. Design and application of soil, dense backfill advanced mining technology with two pre-driving entries[J]. International Journal of Mining Science and Technology, 2015, 25(1): 127−132.

[5] 陈秋松, 张钦礼, 王新民, 肖崇春. 立式砂仓断面积和高度研究及应用[J]. 东北大学学报(自然科学版), 2016, 37(7): 1040−1044. CHEN Qiu-song, ZHANG Qin-li, WANG Xin-min, XIAO Chong-chun. Study on the sectional area and height of vertical sand silo and its application[J]. Journal of Northeastern University (Natural Science), 2016, 37(7): 1040−1044.

[6] 王 石, 张钦礼, 王新民, 李 帅. 基于絮凝沉砂的立式砂仓面积最佳计算模式[J]. 东北大学学报(自然科学版), 2016, 37(10): 1501−1506. WANG Shi, ZHANG Qin-li, WANG Xin-min, LI Shuai. Optimal calculation mode of vertical sand silo area based on flocculating sedimentation[J]. Journal of Northeastern University (Natural Science), 2016, 37(10): 1501−1506.

[7] REN Wei-cheng, QIAO Deng-pan, BA Jun-jie. Relationship between the height of the compression region and the underflow concentration of a vertical silo with consecutive discharge[J]. Journal of Mines Metals & Fuels, 2017, 65(3):144−148.

[8] 任伟成. 立式砂仓连续高浓度稳定放砂模型研究[D]. 昆明: 昆明理工大学, 2017. REN Wei-cheng. Research on continuous high stable sand discharge model of vertical sand silo[D]. Kunming: Kunming University of Science and Technology, 2017.

[9] BÜRGER R, DAMASCENO J J R, KARLSEN K H. A mathematical model for batch and continuous thickening of flocculated suspensions in vessels with varying cross-section[J]. International Journal of Mineral Processing, 2004, 73(2): 183−208.

[10] 吴爱祥, 周 靓, 尹什华, 王雷鸣. 全尾砂絮凝沉降的影响因素[J]. 中国有色金属学报, 2016, 26(2): 439−446. WU Ai-xiang, ZHOU Jing, YIN Sheng-hua, WANG Lei-ming. Influence factors on flocculation sedimentation of unclassified tailings[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 439−446.

[11] 王新民, 赵建文, 张德明. 全尾砂絮凝沉降速度优化预测模型[J]. 中国有色金属学报, 2015, 25(3): 793−798. WANG Xin-min, ZHAO Jian-wen, ZHANG De-ming. Optimal prediction model of flocculating sedimentation velocity of unclassified tailings[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(3): 793−798.

[12] 焦华喆, 王洪江, 吴爱祥, 吉学文, 严庆文, 李 祥. 全尾砂絮凝沉降规律及其机理[J]. 北京科技大学学报, 2010, 32(6): 702−707. JIAO Hua-zhe, WANG Hong-jiang, WU Ai-xiang, JI Xue-wen, YAN Qing-wen, LI Xiang. Rule and mechanism of flocculation sedimentation of unclassified tailings[J]. Journal of University of Science and Technology Beijing, 2010, 32(6): 702−707.

[13] 张钦礼, 王 石, 王新民. 絮凝剂单耗对全尾砂浆浑液面沉速的影响规律[J]. 中国有色金属学报, 2017, 27(2): 318−324. ZHANG Qin-li, WANG Shi, WANG Xin-min. Influence rules of unit consumptions of flocculants on interface sedimentation velocity of unclassified tailings slurry[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(2): 318−324.

[14] 王志凯, 杨 鹏, 吕文生, 汤寒松, 宋世文, 王志军. 超声波作用下尾砂浆浓密沉降及放砂[J]. 工程科学学报, 2017, 39(9): 1313−1320. WANG Zhi-kai, YANG Peng, LÜ Wen-sheng, TANG Han-song, SONG Shi-wen, WANG Zhi-jun. Thickening sedimentation and sand discharge of tailings slurry under ultrasonic[J]. Chinese Journal of Engineering, 2017, 39(9): 1313−1320.

[15] 诸利一, 吕文生, 杨 鹏, 王志凯. 基于响应面法外场作用下全尾砂浓密沉降试验[J]. 中国有色金属学报, 2018, 28(9): 1908−1917. ZHU Li-yi, LÜ Wen-sheng, YANG Peng, WANG Zhi-kai. Thickening sedimentation of unclassified tailings under influence of external field based on response surface method[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(9): 1908−1917.

[16] 王新民, 柯愈贤, 张钦礼, 杨 建. 磁化处理全尾砂料浆沉降规律及其参数优化[J]. 中国矿业大学学报, 2017, 46(4): 803−808. WANG Xin-min, KE Yu-xian, ZHANG Qin-li, YANG Jian. Rule and optimum magnetization parameters of sedimentation of pre-magnetized crude tailings slurry[J]. Journal of China University of Mining & Technology, 2017, 46(4): 803−808.

[17] 柯愈贤, 王新民, 张钦礼. 磁化处理的全尾砂料浆沉降参数优化模型[J]. 重庆大学学报, 2017, 40(1): 48−56. KE Yu-xian, WANG Xin-min, ZHANG Qin-li. Optimal prediction model on sedimentation parameters of pre-magnetized crude tailings slurry[J]. Journal of Chongqing University, 2017, 40(1): 48−56.

[18] 陈秋松, 张钦礼, 王新民, 肖崇春, 徐 丹. 磁化水改善全尾砂絮凝沉降效果的试验研究[J]. 中南大学学报(自然科学版), 2015, 46(11): 4256−4261. CHEN Qiu-song, ZHANG Qin-li, WANG Xin-min, XIAO Chong-chun, XU Dan. Experimental study on effect of magnetized water on flocculating sedimentation of unclassified tailings[J]. Journal of Central South University (Science and Technology), 2015, 46(11): 4256−4261.

[19] 柯愈贤, 王新民, 张钦礼. 全尾砂料浆磁化絮凝沉降特性[J]. 中国有色金属学报, 2017, 27(2): 392−398. KE Yu-xian, WANG Xin-min, ZHANG Qin-li. Flocculating sedimentation characteristic of pre-magnetized crude tailings slurry[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(2): 392−398.

[20] 马恩荣. 立式砂仓中尾砂的流动规律[J]. 黄金, 1981(1): 1−5, 20. MA En-rong. Flow law of tailings in vertical sand silo[J]. Gold, 1981(1): 1−5, 20.

[21] 陈顺良. 全尾砂料仓模型试验的流态化特征与参数分析[J]. 矿冶工程, 2000, 20(3): 9−11. CHEN Shun-liang. Fluidizing characteristics and parameter analysis of full-tailing bin model test[J]. Mining and Metallurgical Engineering, 2000, 20(3): 9−11.

Consecutive discharge tailings model of vertical sand silo and its application

WANG Jun1, QIAO Deng-pan1, HAN Run-sheng1, LI Guang-tao1, 2, XIE Jin-cheng1

(1. Faculty of Land Resources Engineering, Kunming University of Science and Technology, Kunming 650093, China; 2. Yuxi Mining Corporation Limited, Yuxi 651300, China)

Aimed at the problems existing in the traditional work mode of vertical sand silo, the consecutive discharge tailings was presented in this paper to improve the vertical sand silo’s core working index. According to the tailings' settlement test result and solid flux definition, the concentration of feeding slurry was designed which can achieve the largest solid flux. The influence of solid content of overflow on the processing capacity of vertical sand silo was considered in material balance analysis, the maximum capacity and the corresponding pack sand height were determined. Based on the basic principle of activated pulping, the computing methods of critical state working pressure and flow of high pressure activated medium were put forwarded. The industrial test result shows that, under the conditions of that the feeding volume concentration is 13.08%, the flow is 300 m3/h , the sand loading height is 5 m, and the actual maximum processing capacity of vertical sand silo is 91 t/h, using the high pressure water with pressure of 111692 Pa and the flow rate of 15 m3/h for activated pulping, controlling the bottom flow rate at 70 m3/h, the continuous sand discharge of the vertical sand silo can come true. The mass concentration of tailings discharge can reach 70%, the test result is great.

vertical sand silo; consecutive discharge tailings; mass balance; activation; free flow

Project(51164016) supported by the National Natural Science Foundation of China; Project (1203GKDC003) supported by Major Special Science and Technology Project of Gansu Province, China

2018-12-17;

2019-04-15

QIAO Deng-pan; Tel: +86-13888129512; E-mail: 1215550723@qq.com

1004-0609(2020)-01-0235-10

TD853

A

10.11817/j.ysxb.1004.0609.2020-35704

国家自然科学基金资助项目(51164016);甘肃省科技重大专项计划资助项目(1203GKDC003)

2018-12-17;

2019-04-15

乔登攀,教授,博士;电话:13888129512;E-mail:1215550723@qq.com

(编辑 何学锋)