大曲率蜂窝夹层结构表面褶皱改善方法探究

2020-04-02顾如茜

顾如茜

(上海飞机制造有限公司,上海200000)

1 概述

蜂窝夹层结构是一种特殊的复合材料结构,通常由两层或多层蒙皮(也称为面板)之间夹以一层轻质夹芯并采用胶黏剂在一定温度和压力下复合成一整体刚性结构[1,2]。基于这样的特点,固化成型后的蜂窝夹芯结构既不能直接观测其组合胶接情况,也不能采用常规方法进行修补或局部更换。因此,就需要优化结构设计方案、制定正确的成型工艺、加强操作过程质量控制,从而减少蜂窝夹层结构制品的损伤和缺陷。在生产大曲率复合材料零件时,容易产生褶皱等缺陷,而些缺陷将直接影响结构件的工作性能,危及整体结构的安全,分析缺陷的类型及造成缺陷原因是十分重要的,因此,需要根据造成缺陷的原因,对工艺进行改进。

2 缺陷原因分析

对于共固化蜂窝芯夹层结构主要的缺陷包括如下几类[3]:(1)复合材料蒙皮的缺陷,例如孔隙、夹杂、分层等;(2)复合材料蒙皮和蜂窝的粘结缺陷,主要是脱粘;(3)蜂窝芯的损坏;(4)蒙皮的缺陷,包括蒙皮表面的贫胶,内部孔隙密集。这里主要来探讨的缺陷是R 区以及装配区的褶皱问题,即由树脂局部堆积而出现局部胶瘤。通常来说,树脂堆积不是一种缺陷,对于蜂窝夹层结构的质量要求包括面板与芯材胶接处要形成良好的胶瘤。若胶接处局部发生树脂堆积,致使部分区域胶层增厚,胶瘤变大,甚至形成较大胶块或将蜂窝孔堵塞形成胶柱,而周围伴生胶层较薄,胶瘤变小的区域,从而破坏了树脂厚度的均匀性,影响了整体的胶接质量。蜂窝夹层零件的构造较为复杂,不仅有铝合金蒙皮,还有玻璃纤维、胶膜以及蜂窝芯,它们各自的热膨胀系数不同,因此对于固化阶段的过程控制成为了一个难点。特别是对于复合材料的固化无法进行观察,也无法在固化过程中观测固化质量的变化,这让整个工艺改进方案的制定也变得困难,只能定性而不能达到定量细化的程度。因此,整个改进过程现阶段基本局限于对于铺贴过程的改进,优化操作工人的铺贴手法,用一些附加的手段来尽力保障铺贴的质量。从零件本身的特点考虑,属于一个“V”型件,其底部曲率非常大,局部R 只有12mm 左右,而蜂窝芯本身对折弯曲后R=10mm,这让蜂窝芯的铺贴成为整个蜂窝芯铺贴的难点,蜂窝芯其上下各有四层玻璃纤维预浸料,一方面,蜂窝夹芯在铺贴过程中由于被强行凹成“V”型而很难和其下四层预浸料保持很好的贴合度,从而导致蜂窝芯在整个固化过程容易滑移;另一方面,蜂窝芯在铺贴过程中由于位置的不稳定,大大加大了其上四层预浸料的铺贴难度,若蜂窝芯在铺贴过程中未紧贴上下两层预浸料并带有间隙,则在固化过程中很容易使得两侧的树脂向下流动,从而在R 区形成向上凸起的胶瘤,引起表面褶皱。在零件装配区,是零件蜂窝区域到非蜂窝区域的过渡,也是零件铺贴过程中预浸料由搭接转换为拼接的区域,由于蜂窝芯本身在两个端头最难压下去,而两个端头的曲率很大,对工人的操作是一个很大的考验。复材胶接工艺不同于金属加工,它对于过程控制有着更大的要求,而对于缺陷的检测又不如金属加工那样直观,操作工人在整个铺贴过程中很难精确预测固化之后的表面质量,同时,也无法在铺贴过程中无差判断没有产生缝隙、架桥等现象,这就需要工艺尽量用一些方法去外加控制,简便工人的操作。

3 应对措施

想要解决蜂窝夹芯零件R 区和端部的褶皱问题,工艺改善思路围绕这一个关键展开,即,避免蜂窝芯在整个固化过程中产生滑移。

3.1 蜂窝芯稳定化处理

在改进工艺的过程中,首先是将蜂窝芯进行稳定化处理,方法是在蜂窝芯边缘25mm 区域在共固化之前先粘贴胶膜,并在65℃左右进行固化处理,从而增加了蜂窝倒角区域的刚性,有利于保持蜂窝倒角边缘的直线度,同时减少蜂窝芯在共固化过程中的压缩,很大程度上排除了蜂窝芯本身质量对共固化工艺过程的影响,改善前后效果对比如图1 所示。

图1 蜂窝稳定化处理前后效果对比图

3.2 蜂窝芯滑移改善方法

排除了蜂窝芯本身质量影响后,提出对蜂窝芯以上四层预浸料的预压实改进方案,即从蜂窝芯上的第一层和第四层分别预压实,改进为每层都预压实,从而排除了蜂窝芯以上预浸料与预浸料之间存在缝隙的可能性。改善了蜂窝芯本身质量和预浸料之间存在孔隙两个前期影响因素后,本文将开始探讨解决蜂窝芯的滑移问题,并围绕两种解决方案展开,第一是填充,分别采用预浸料和胶膜对蜂窝芯R 区进行填充;第二是抓紧,采用玻璃布对蜂窝芯和预浸料抓紧,并用胶带贴于工装上,从而防止蜂窝芯带着预浸料滑移。

3.2.1 填充法。填充法是指对蜂窝芯R 区进行填充,填充宽度分别为5mm,10mm,15mm 三层,采用蜂窝芯上下各填充三层、或者只填充蜂窝芯上三层的两种方式,填充材料分别尝试了玻璃纤维预浸料和胶膜两种。由试验结果得出,填充胶膜的效果优于填充预浸料,填充层数和填充宽度影响无规律,但是效果并不明显。由于现有工艺水平下无法掌握每次流胶的量,而且蜂窝芯上下加入填充层本身是一种增重手段在现阶段并不提倡,因此,填充法基本确定不予以采纳。

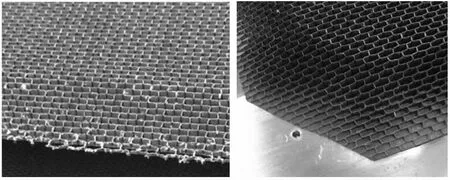

3.2.2 抓紧法。在整个实验过程中,采用了全部和局部抓紧两种模式,全部抓紧是从一端装配区至另一端装配区全部进行抓紧,并将玻璃布外侧固定于工装上,结果表明,前缘零件的R区以及装配区非常平整,但是却在零件底部产生分层现象,因此,必须对方案进一步改进。错开抓紧是指将玻璃布剪成150mm 的多段,并且在两侧错开抓紧,这样既起到了抓紧的效果,又不至于给零件带来太大的外部作用从而引起底部分层,效果有所改善。为了进一步防范零件底部分层的风险,对部分抓紧方案继续进行改良,即将抓紧的预浸料层从上下各四层改为仅抓紧蜂窝芯上下各一层预浸料(示意图如图2),结果表明,用错开抓紧的改良方法不仅可以有效改善装配区和R 区褶皱问题,同时也不会在零件底部出现分层(如图3 所示)。这是因为前缘零件的预浸料均为同一种材料,热膨胀系数相同,因此只要确保在铺贴过程中预压实充分,一般不会产生空隙,因此,只要控制蜂窝芯以及蜂窝芯上下各一层预浸料之间的空隙即可。

图2 玻璃布错开抓紧改良方案示意图

图3 玻璃布错开抓紧改良方案结果图

采用错开抓紧法进行重复试验,蜂窝R 区表面和装配区均非常平整,褶皱问题得到较为有效改善,并且从零件截面图可知,底部并未出现分层,预浸料层之间、预浸料和蜂窝芯之间的粘结都非常致密,流胶也比较均匀。

4 结论

大曲率的蜂窝夹层结构具有一定的制造难点,特别是在铺贴过程中,由于蜂窝芯的滑移容易带来褶皱。通过本文的几种试验可以看出,首先对蜂窝芯本身进行稳定化处理,并且在铺贴的过程中,采用玻璃布局部抓紧的方法能够有效改善零件R区和装配区的褶皱问题,从而提高产品的质量。