管道泄漏检测技术在安塞油田的应用

2020-04-02宋志俊马永明章玮何泓屿

宋志俊,马永明,章玮,何泓屿

1.中国石油长庆油田分公司第一采油厂(陕西延安 716000)

2.中国石油长庆油田分公司第二输油处(陕西西安 710021)

随着管道技术的快速发展,管道运输已成为世界第五大运输工具[1]。基于原油易燃、易爆的特性,采用管道输送是目前较为经济、安全的运输方式。安塞油田位于黄土高原,处于湿陷性地质环境,雨季容易出现滑坡、塌方等地质灾害,引发管道泄漏造成经济损失、污染环境甚至可能造成人员伤亡。管道泄漏检测技术的作用就是实时检测管道运行工况、及时发现管道事故、立即进行应急处置并快速维修和恢复生产,起到减小损失、减轻环境破坏和避免人员伤亡的作用。

1 管道泄漏检测技术原理

输油管道的运行参数有压力、流量、温度等,管道泄漏后这些参数发生变化。泄漏检测技术的原理是基于检测输油管道这几个参数变化确认管道运行情况,管道泄漏后参数变化有以下几个特点:①管道的运行压力降低;②输出流量和收入流量差出现变化;③输出站点的流量上升,接收站点流量下降。

1.1 负压波检测技术

管道泄漏时,流体迅速流失,泄漏点压力迅速下降,产生负压波,负压波以声波的速度向管道两端传播,通过压力传感器检测到压力下降[2],由于负压波到达管道两端的时间不同,通过时间差和管道长度,计算得到泄漏点的位置。

1.2 流量平衡法检测技术

流量平衡法通过检测首站、末站压力、流量的变化来判断管道是否泄漏。管道泄漏后管道首站和末站有流量差,首站大于末站,管道首站压力下降、流量上升,末站流量降低,压力降低。通过首末站压力检测仪器、流量检测仪器,对管道参数进行实时监测,上述参数出现“三降一升”的情况,可判断管道泄漏,但不能确定泄漏位置,需要人工排查。

2 问题和改进方法

2.1 应用情况

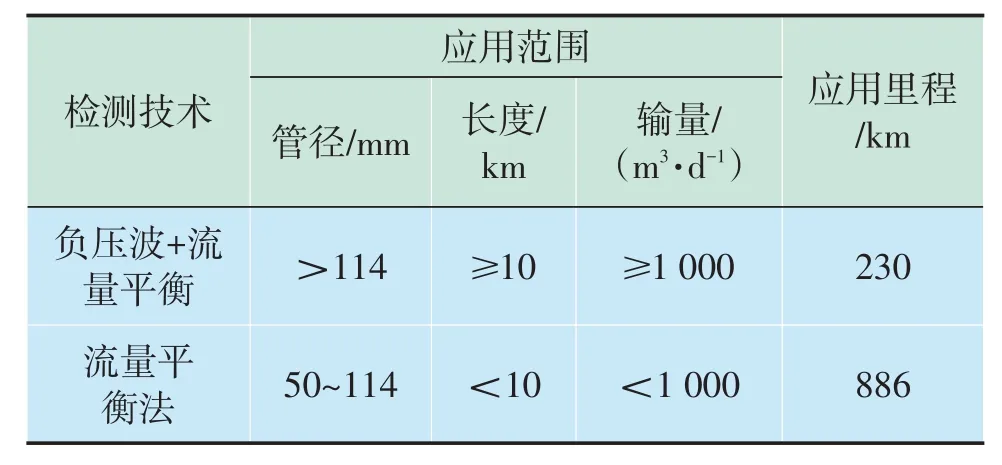

安塞油田起初使用罐车拉油,20世纪90年代初逐步施行管道输油的模式,使用2 h 首末站核对一次输油流量的方法监控管道运行情况。随着科学技术发展、环保观念的增强,逐步采用多种管道泄漏检测技术,主要包括:2002 年引进负压波实时泄漏检测技术对管径大、输量大和里程长的输油管道运行工况进行监测;2010 年依托数字化油田的建设,对所有输油管道采用流量平衡泄漏检测技术,目前泄漏检测技术应用情况如表1所示。

表1 泄漏检测技术应用情况

2.2 存在的问题

1)泄漏检出率低。油田地形特殊,管道翻山、跨沟的情况多,如X输油管道海拔变化比较明显,呈波浪状[3],输油过程中会出现不满流、真空,抑制负压波的传递,导致泄漏检出率低。X 输油管道从2010年至今泄漏3次,其中检测系统检出泄漏1次。

2)定位精度低。输油管道翻越多个山顶,流体在管道中流速并不稳定,以及管道内真空影响负压波的传输速度,传感器接收到负压波的时间和理论时间有误差,定位不准确,一般定位误差在1 km,个别区域达到3 km。

3)误报率高。泄漏检测系统应用初期(2015年),误报次数多达3.35 次/d,主要有3个原因:①当管道启输和停输时出现参数变化,检测系统当成管道泄漏进行报警提示;②离心泵输油过程中储罐液位降低、调整输油量时,检测系统认为泄漏进行报警;③泄漏检测系统的硬件和传感器老化,导致传输数据有误,造成误报。

2.3 改进方法

2.3.1 分段检测负压波

2019 年在管道途经的山顶翻越点安装PLC、压力传感器、温度传感器,通过缩短负压波的传输距离,分段检测负压波,降低不满管流对负压波传输的影响,缩短负压波传输时间,提高定位精度。以Z输油管道为例,安装4个压力传感器,平均间隔为3 km。

2.3.2 建立输油管道运行参数模型

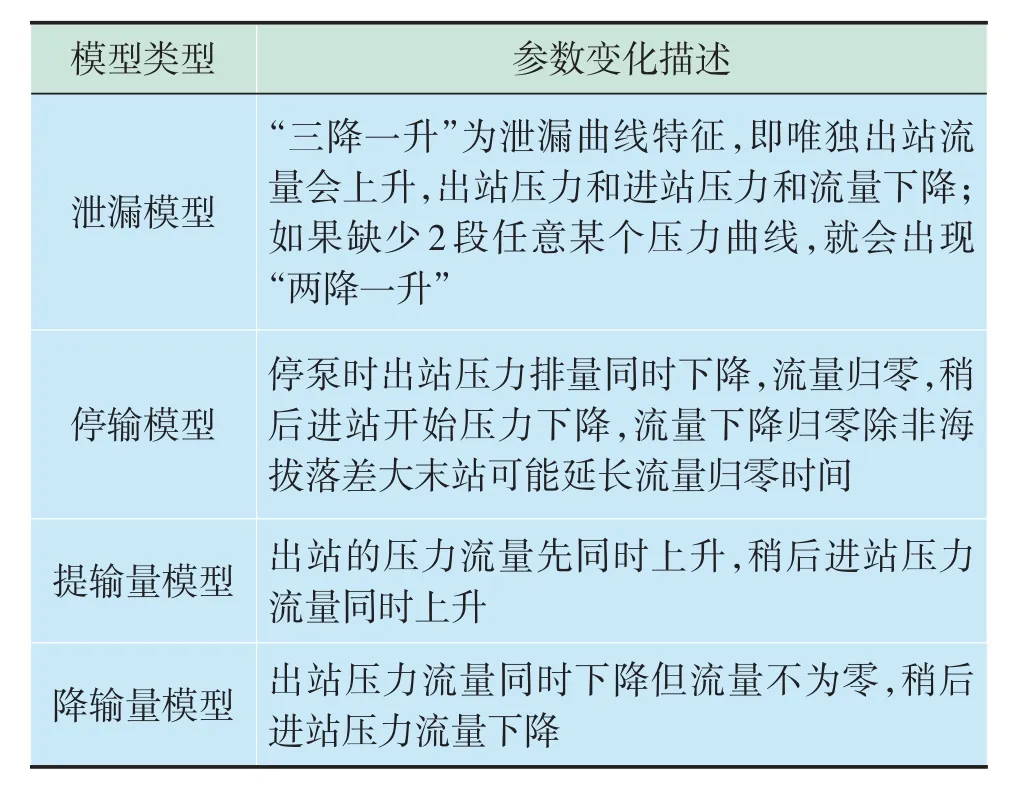

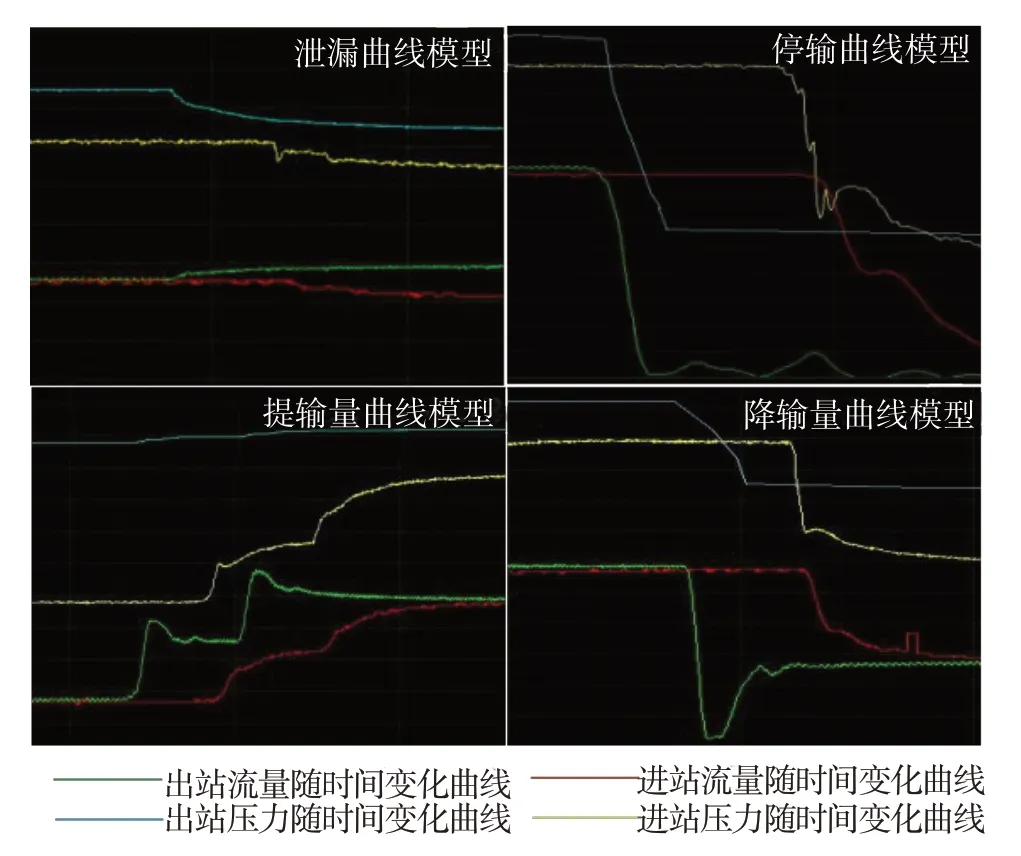

输油管道运行过程中需要进行停输、提输量等操作,会引起输油管道运行参数的变化。通过记录各类输油操作参数变化,总结参数曲线变化特征,并与管道泄漏参数曲线对比,2018年建立输油操作的参数模型和泄漏的参数曲线变化模型,以此模型为依据设计预警系统软件系统,提升检测的精确度,降低误报率。重点模型参数变化见表2,模型曲线变化如图1所示。

表2 管道运行模型参数变化情况

图1 管道运行模型曲线

2.3.3 应用物联网技术

2017 年输油管道泄漏检测系统应用物联网技术,在首站安装工作站,升级泄漏报警软件,通过局域网将仪表检测压力、流量等数据传输至工作站进行处理,实现流量报警、压力定位的泄漏检测功能,在软件设计上,通过编程自动对泄漏点进行定位,降低了泄漏后人工选点定位带来的误差[4]。同时在上下游更换同型号流量计,安装精度较高的压力、流量和温度传感器,提高数据传输的精确度[5-6]。数据采集节点终端采集油气管道的运行参数以及管道泄漏弹性波的信号数据,配合数据汇聚节点将信号数据上传至服务器,工作站对服务器数据进行处理,由监控人员实时监控,实现了管道→传感器→工作站→显示器→人之间的相互联系。物联网技术的关键是感知技术、网络通信技术、数据融合与智能技术,也就是传感器精度、工作站处理数据的准确度和网络传输数据的完整度。

3 应用效果

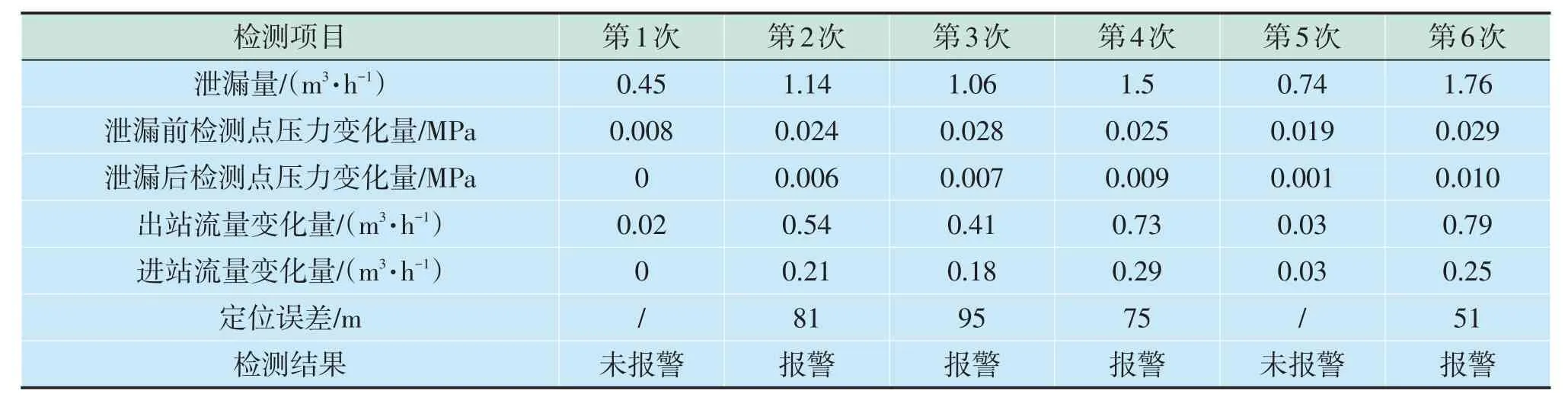

安塞油田采用负压波+流量平衡法检测大口径、长距离、大输量的输油管道,流量平衡法检测口径小、距离短的集油管道。2019年现场模拟泄漏检测数据表明,经过相应的技术改进,取得了较好的检测效果。①泄漏检出率得到提高。通过在不同位置放油,进行模拟管道泄漏试验发现,模拟泄漏试验6 次,泄漏检测系统泄漏报警4 次,未报警的2次,均是泄漏量低于1 m3/h,通过模拟放油泄漏试验发现,对于泄漏量大于1 m3/h的泄漏,泄漏检测系统检出率可以达到100%,具体模拟试验数据如表3所示;②泄漏位置的定位精度提高,通过模拟泄漏试验发现,放油位置和泄漏检测系统显示泄漏位置,误差低于100 m;③输油管道参数模型的应用,过滤了正常操作时参数变化的报警,管道泄漏检测系统实际运行1年的误报频次低于30次;④系统直接对泄漏位置定位,并弹出窗口提示地理信息,不需要人工操作。

表3 泄漏模拟试验数据

4 结论

通过上述技术改进,安塞油田管道泄漏检测的准确性和定位的精确性都得到很大的提升。特别是物联网技术的应用为管道的安全运行提供了可靠的技术保障:①传感器的精确度,即测量设备对泄漏后的参数变化更加灵敏,特别是管道的泄漏量小和测量设备的精度误差,两者作用下,对流量小于1 m3/h的微小泄漏无法检出的难题,随着测量设备和传感器精度进一步的提高,得以解决;②对管道运行仿真模型的发展逐渐细化和计算机语言的发展,工作站通过对传感器采集的压力、流量、温度等各种信号进行分类识别,剔除了一些无用的数据,将管道泄漏的正确数据经过收集和处理,避免出现误报、未检出等情况,同时更进一步地提升定位精度。