集气管道绝缘接头非阴极保护侧腐蚀穿孔失效分析

2020-04-02薛继军史盈鸽

薛继军,史盈鸽

1.西安石油大学机械工程学院(陕西西安 710065)

2.西安摩尔石油工程实验室股份有限公司(陕西西安 710065)

1 现场概况

外加电流阴极保护已经成为石油工业中一种常见的、成熟的管道外防腐保护措施[1]。绝缘接头作为阴极保护体系中不可或缺的部件,用来连接施加阴极保护管段和未保护管段,但油田现场集输管线在应用阴极保护时,常常发生绝缘接头的失效[2-4]。某作业区集气汇管,全长10 880 m,输送介质为油气混输,管线采用API-X60 无缝钢管,规格Φ219.1 mm×14.3 mm,自2003 年投用,至今已运行十几年。近期该管线实际输量为天然气13×104m3/d、油130 t/d,管道运行温度50~60 ℃,运行压力11~13 MPa,输送介质综合含水为0.8%。为避免管道腐蚀,采取了牺牲阳极式阴极保护,牺牲阳极为镁阳极。2018 年9 月发现该管道有油气渗漏现象,经排查发现,泄露处绝缘接头内部管体焊缝腐蚀穿孔,介质在绝缘接头封闭焊缝处发生泄漏。

综上所述,为了调查此次绝缘接头失效原因,并避免该现象的再次发生,提高输气管线的使用寿命,针对集气管线绝缘接头非保护侧腐蚀泄露问题展开失效分析,通过物相分析、微观形貌、腐蚀产物分析、腐蚀机理探讨等,确定管道内腐蚀泄露原因。

2 宏观分析

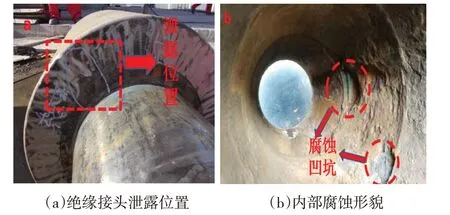

图1为绝缘接头泄露部位及非阴极保护侧管体腐蚀宏观形貌,观察图1(a)发现,泄漏发生于绝缘接头焊缝周围。对管体内壁进行放大观察如图1(b)所示,可以明显看到,管体内壁腐蚀严重,存在大量腐蚀凹坑,且这些凹坑主要集中在管壁下端,即与介质相接触侧,管体上部未见明显腐蚀。

图1 绝缘接头泄漏部位及短管腐蚀宏观形貌

3 实验结果及分析

3.1 组织形貌分析

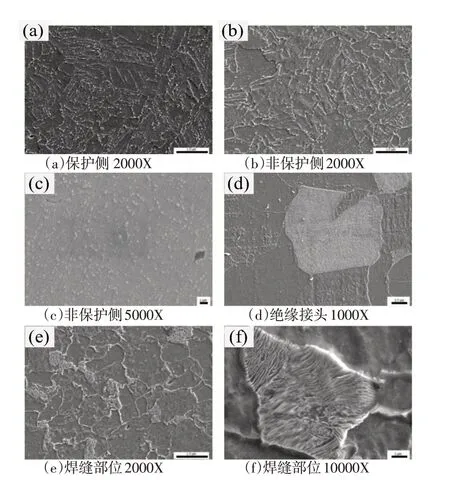

采用线切割将试样加工成尺寸为12 mm×12 mm×6 mm的块体,使用JXA-8530F Plus场发射电子探针对样品进行SEM 形貌观察,结果如图2 所示。观察图2(a)—2(d)可知,保护侧和非保护侧为同一种组织,均为铁素体+珠光体。由SEM 显微组织图可知,绝缘接头两侧组织未见明显差异,故可排除由于异种金属连接造成的电偶腐蚀。由图2(e)、2(f)可看出,焊接部位相较于保护侧及非保护侧组织形貌较差,分布较为杂乱,无明显取向,这是由于焊缝表面成分和凝固条件比较复杂所导致。

图2 不同位置SEM形貌

3.2 腐蚀产物分析

绝缘接头非保护侧发生严重的局部腐蚀,采集腐蚀重灾区表面反应产物,对产物的物相结构、化学成分进行局部分析,确定腐蚀过程及腐蚀机理。

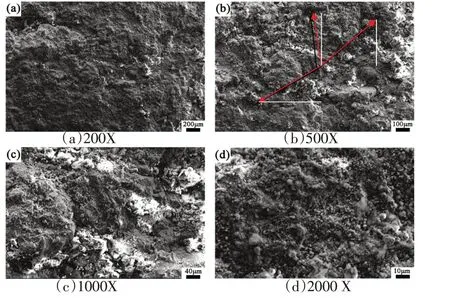

图3为绝缘接头非保护侧不同倍率下SEM腐蚀形貌图。观察图3(a)可发现,低倍率下样品表面全部被腐蚀产物覆盖,腐蚀层较厚并且呈片状形貌,对其进行放大观察见图3(b),可以看到腐蚀层中有许多凹坑(如箭头所示),表明接头处腐蚀主要以局部腐蚀为主。对比图3(c)、3(d)可知,腐蚀膜疏松并全部破裂,在腐蚀介质中其保护性较弱。

图3 绝缘接头非保护侧SEM腐蚀形貌

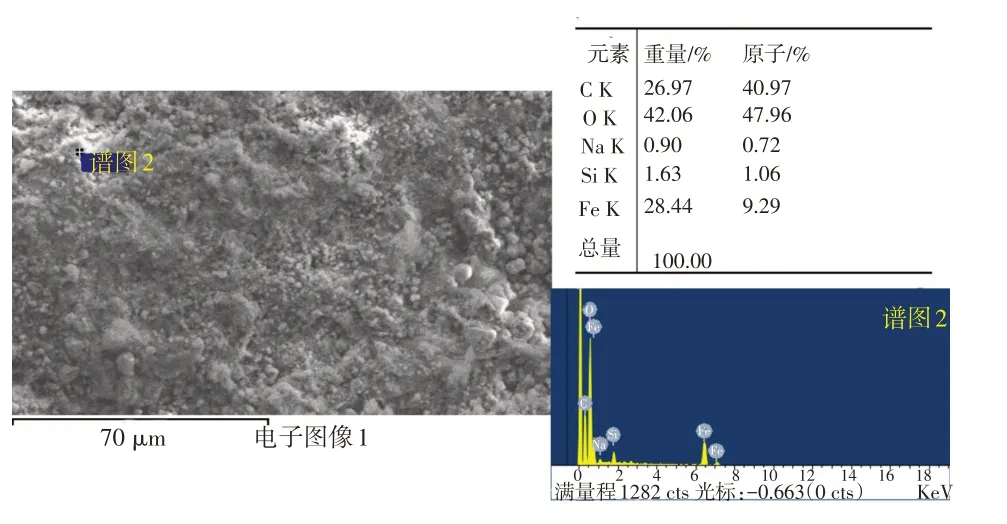

由于油气管线内腐蚀介质成分复杂,腐蚀产物成分复杂、不单一,采用EDS 能谱对腐蚀产物的成分进行定性分析,结果如图4 所示。由图4 可以看出,腐蚀产物成分主要包含C、O、Fe元素,还包含少量的Si、Mn、Na、S 等元素。除了接头材料的物质以外,管壁内部腐蚀产物还存在Cl、S、C 和O 元素,这是导致管体发生腐蚀的环境因素。

图4 腐蚀产物EDS图

3.3 力学性能

采用CSS-2205 型电子万能试验机对样品进行拉伸性能测试,分别在保护侧、非保护侧、绝缘接头3 个部位各取3 块试样,试验方法参照GB/T 228—2002《金属材料室温拉伸试验方法》执行,加载速率为6 mm/min。为便于数据比较,结果采用平均数值进行统计,测试结果见表1。

根据GB/T 9711—2017《石油天然气工业管线输送系统用钢管》标准,由表1 中数据可知,保护侧及非保护侧试样的平均抗拉强度、平均屈强比及平均延伸率均符合标准要求,而保护侧试样平均屈服强度略高于标准要求上限。绝缘接头处样品平均抗拉强度为511.33 MPa,低于SY/T 0516—2016《绝缘接头与绝缘法兰技术规范》要求的≥540 MPa,不符合绝缘接头设计要求。

表1 不同部位样品拉伸性能

4 腐蚀机理分析

在非保护侧接头内腐蚀严重区域和腐蚀较弱区域取样进行XRD分析,从结果可知腐蚀产物主要为FeCO3和Fe2O3。FeCO3的形成主要是由于油气中含有大量的CO2,在一定压力和流速中容易发生二氧化碳腐蚀[5-6]。

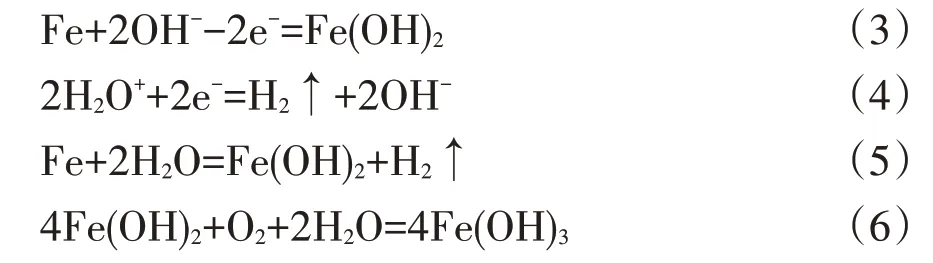

CO2的腐蚀机理是CO2气体与溶液中的水发生反应生成弱酸碳酸,对管线金属进行腐蚀,反应方程如下所示:

CO2腐蚀会在管道内壁形成一定的沉淀物即FeCO3,该沉淀物附着在管道表面,腐蚀速率受到了一定的影响[7-8]。由于沉淀区域的差异化和沉淀厚度的不同,使得区域之间形成了较强的腐蚀电偶,发生电化学作用,常常会导致CO2的局部腐蚀更加严重[9]。

Fe2O3的形成主要由化学腐蚀和电化学腐蚀生成。化学腐蚀:

在电解液中电化学腐蚀Fe 和C 与电解质溶液构成了原电池:

接着Fe(OH)3分解生成了Fe2O3。

5 分析讨论

通过对样品进行组织形貌分析,结果表明保护侧和非保护侧为同一种组织,均为铁素体+珠光体,绝缘接头两侧组织未见明显差异,故可排除由于异种金属连接造成的电偶腐蚀。焊接部位相较于保护侧及非保护侧组织形貌较差,分布较为杂乱,无明显取向。这是由于焊缝表面成分和凝固条件比较复杂所导致。

通过腐蚀形貌和腐蚀微区成分表明:腐蚀主要以局部腐蚀为主,腐蚀膜破裂严重的地方微区成分含有少量的Mn、Si 等不易腐蚀元素,表明接头微观组织内含有Mn、Si 等相作为阴极加速了电偶腐蚀。腐蚀产物XRD表明,腐蚀产物主要为FeCO3,推测介质内溶有大量的CO2,使介质整体呈现弱酸性,绝缘接头材质与管线段偶接,对这种环境表现出很强的敏感性,腐蚀倾向加强。力学性能结果表明,保护侧及非保护侧试样力学性能符合标准要求,绝缘接头处样品平均抗拉强度为511.33 MPa,低于SY/T 0516—2016《绝缘接头与绝缘法兰技术规范》要求的≥540 MPa,不符合设计要求。

综上所述,绝缘接头的失效,主要是由于非保护侧发生CO2局部腐蚀,在管体薄弱的焊接处尤为严重,腐蚀由内壁发生、发展,最终形成刺漏,导致绝缘接头失效。