浅析梯次锂电池在太阳能路灯中的应用

2020-04-02朱明海吴战宇周寿斌姜庆海

朱明海,吴战宇,黄 毅,周寿斌,姜庆海

(华富(江苏)锂电新技术有限公司,扬州 225600)

0 引言

太阳能路灯作为可再生能源的一种典型应用,其电能来源于取之不尽的太阳能,以低压直流的方式供电,具有节能、安全等优点[1]。与太阳能路灯配套的储能系统的电压等级在DC 12~24 V,容量为10~100 Ah,需考虑为3~5天的阴雨天备电;放电时率低于20 h率;日放电深度不足30%DOD。这类储能系统属于典型的低压、低容量、低倍率、浅放电型,主要采用铅酸胶体蓄电池、磷酸铁锂电池(下文简称“锂电池”)等。铅酸胶体蓄电池由于比能量低,适合地埋式安装,这样不仅增加了电缆成本和线路损耗,安装施工复杂、运输费用高,还存在电池被盗、进水等风险。而锂电池由于价格原因,市场推广进程缓慢。

电动汽车产业作为我国重点发展的七大战略性新兴产业之一,具有重要的战略意义。而与电动汽车配套的动力电池的性能会随着使用次数的增加而衰减,当其性能下降到初始性能的80%时,续行里程已不能满足消费者的出行需求,将达不到电动汽车的使用标准。此时若直接报废,既会造成资源浪费,又会给社会带来环境和安全隐患。但按照“先梯次利用后再生利用”的原则,将电动汽车的退役电池进行拆解、分容后,重组成梯次锂电池,可应用于对锂电池性能要求低的场合,如储能系统、备电系统等领域,开展蓄电池的再利用,可实现资源综合利用和效益最大化[2]。因此,本文依据上述原则,通过实验对退役的电动汽车锂电池应用于太阳能路灯储能系统的可行性与经济性进行了研究。

1 实验

1.1 实验材料

1.1.1 电芯的选取

本实验采用电动汽车退役的32650磷酸铁锂圆柱电芯(下文简称“32650电芯”)。

1)电芯需无漏液、无生锈,外表的PVC膜应包覆完整、无破损。

2)在50%SOC荷电态下,电芯的交流内阻为7~10 mΩ,开路电压≥3.20 V。

3)电芯的10 h率容量≥5.0 Ah[3]。

1.1.2 电池管理系统

4串电池管理系统(BMS)保护板的工作电流≤10 A,其单体均衡电压为3.60 V±30 mV,导通内阻≤12 mΩ,单体过充保护电压为3.80 V±30 mV,单体过充恢复电压为3.60 V±30 mV,单体过放保护电压为2.50 V±30 mV,单体过放恢复电压为2.70 V±50 mV,充放电过流保护为15±2 A,充放电保护延迟时间为1.0±0.5 s,工作状态自耗电≤40 µA。

1.1.3 其他

实验中涉及到的印刷电路板PCB、外壳等材料均是根据华富(江苏)锂电新技术有限公司(以下简称“华富公司”)原材料技术标准的要求采购的。

1.2 梯次锂电池的制作

梯次利用的核心技术环节包括电池包拆解、余能检测和状态评估,以及匹配再集成等,所需的技术含量较高。这样做是为了提高电池模块梯次利用的安全性和一致性,以达到再利用的标准。

1.2.1 电芯配组

1)单体电芯的外观需整洁,无明显变形,无机械损伤,正负电极便于连接和紧固。

2)组成同一组的电芯需来自电动汽车的同一锂电池模组,且化学成分、类型、结构、规格尺寸皆应相同。

3)需满足的静态标准为:同组电芯内的电芯交流内阻差≤1 mΩ、开路电压差≤10 mV,单体电芯间容量差≤1%标称容量。

4)需满足的动态标准为:充放电测试过程中,同组电芯充电末端最高电压与最低电压差ΔV充≤50 mV;放电末端最高电压与最低电压差ΔV放≤100 mV[4]。

1.2.2 电芯重组

再次检查电芯的外观是否无异常,将32650电芯按照“6只并联再4组串联”的方式组装在专用塑料支架上,并压平整。将整形好的电池模组装在扣好镍带的焊接模具上,采用自动点焊机焊接。根据HFGZ-1230-3电池装配图的要求,采用PCB电路板、无铅焊锡工艺焊接主电路,再接插BMS保护板控制电路。电池模组经粘贴青稞纸、EVA膜、PVC热收缩膜等绝缘和包装处理后,得到2块12.8 V、30 Ah的太阳能路灯用梯次锂电池,将其编号为1#和2#电池[5]。

将华富公司现行量产的全新储能型32650电芯,采用与上述电池相同的技术标准和工艺路线生产2块12.8 V、30 Ah的太阳能路灯用锂电池作为对比电池,将其编号为3#、4#电池。

1.3 性能测试方法

采用由深圳市恒翼能科技有限公司生产的高精度HYN-10A/12V-24V动力电池综合检测柜对锂电池进行性能测试。

1)完全充电方法:在环境温度为25±2 ℃的条件下,限流6.0 A进行充电;当锂电池充电电压上升至14.4 V时,保持14.4 V恒压充电;直到充电电流逐渐下降到0.6 A时,停止充电。

2)不同放电倍率时的容量测试方法:在环境温度为25±2 ℃的条件下,完全充电的锂电池分别以6.0 A(放电倍率为0.2C)、15.0 A(放电倍率为0.5C)、30.0 A(放电倍率为1.0C)电流恒流放电至终止电压为10.8 V时,记录此过程的放电时间。

3)寿命测试方法:①完全充电的锂电池在环境温度为25±2 ℃的条件下,以6.0 A电流放电至终止电压为10.8 V后;②重复①的测试步骤,直至连续3次的容量效率都低于70%时,测试停止;③记录电池的循环次数。

2 结果与讨论

2.1 同组配组率

早期电动汽车用动力电池主要以锂电池为主,由于无相关行业标准进行规范,导致各厂家产品的规格尺寸、编码信息各不相同,这给退役电池的拆解分类带来了困难;而同厂家、同批次退役的锂电池,由于存在使用环境、车载负重、充放电倍率、放电深度等工况差异,即使单体电芯余能检测的剩余容量相同,梯次利用的衰减特性也不尽相同[6]。

保证组成梯次锂电池中的单体电芯的再利用周期的一致性是实现梯次利用的关键因素,这将直接影响梯次锂电池的使用寿命和后期的运行维护成本。以1组退役的锂电池容量为50 kWh测算,其可以拆解成32650电芯2700只左右。不同能量时梯次锂电池的配组率如表1所示。

表1 不同能量时梯次锂电池的配组率Table 1 Matching rate of cascade lithium battery under different capacities

从表1可以看出,梯次锂电池的能量越高,配组率越低,48 V、100 Ah梯次锂电池的配组率仅为11.1%;而作为太阳能路灯常用配置的12.8 V、30 Ah梯次锂电池的配组率高达80.0%,由于太阳能路灯用储能系统的电池属于低电压小容量型,因此很适合采用该规格的梯次锂电池。

2.2 容量测试

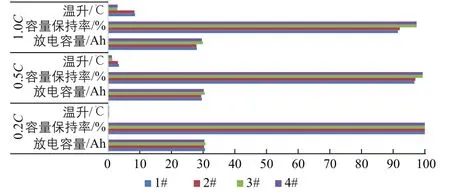

图1 锂电池在不同放电倍率时的放电容量、容量保持率及温升Fig.1 At different discharge rate,discharge capacity,capacity retention and temperature rise of lithium batteries

图1为1#~4#电池在不同放电倍率时的放电容量、容量保持率及温升的柱状图。由图可知,在0.2C放电倍率时,1#~4#电池的放电容量、容量保持率及温升基本一致;随着放电倍率增大,相较于3#、4#电池,1#、2#电池的放电容量与容量保持率逐渐降低,温升逐渐升高。这主要是因为随着梯次锂电池的正极活性锂离子和负极表面碳的损失及电解液粘度的增加,其极化内阻增大,且极化内阻和电池的放电倍率呈非线性正相关[7]。测试数据表明,梯次锂电池的放电倍率在0.3C以内是较为合适的;若太阳能路灯按照每天6 h的亮灯时间、3~5天的阴雨天设计,梯次锂电池的放电倍率为0.033C~0.056C,远低于0.3C的放电倍率。太阳能路灯的储能系统很适合采用梯次锂电池,因为它的放电倍率小,放电时间较长,对指标的要求不是那么高。

2.3 寿命测试

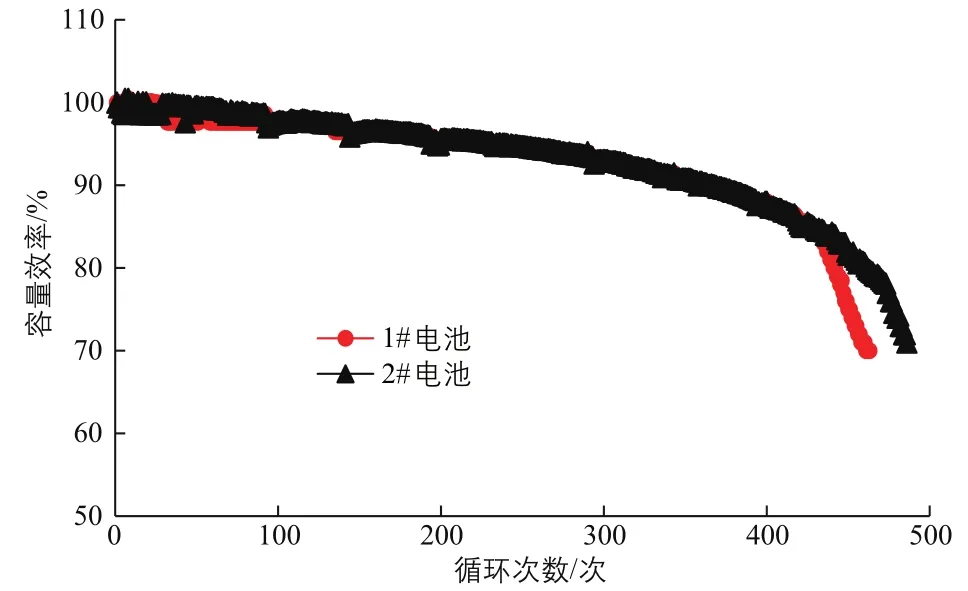

梯次锂电池的循环寿命取决于其单体电芯间的均衡性,采取同组配组工艺可以保持单体电芯的使用寿命的一致性,这样采用梯次利用的锂电池的生命周期劣化规律才能尽可能保持一致[8]。图2为1#、2#锂电池在0.2C放电倍率、100%放电深度(100%DOD)时的循环次数曲线。以锂电池连续3次的容量效率低于70%作为其寿命终止,图2中1#、2#电池分别做了460次和490次循环。太阳能路灯通常按照3~5天的阴雨天设计储能电池容量,储能电池的日放电深度低于30%DOD,因此梯次锂电池可以满足太阳能路灯4~7年的使用寿命。

图2 1#、2#锂电池在0.2C放电倍率、100%DOD时的循环次数曲线Fig.2 Cycle times of 1#,2# lithium battery under 0.2C and 100% DOD conditions

2.4 性价比

梯次锂电池能量密度高,可以直接安装在太阳能路灯的光伏组件背面,与搭配铅酸胶体蓄电池的太阳能路灯相比,梯次锂电池缩短了供电距离,减少了线材成本及线路电量损耗;避免了繁琐地组装工作,节省了昂贵的安装施工和运输费用;避免了电池被盗及受潮等风险。

太阳能路灯用梯次锂电池的市场价格约为0.69元/Wh,综合考虑1.1倍的设计裕量、10%的报废残值,梯次锂电池的价格约为0.68元/Wh,该价格仅约为市场上常规锂电池价格的一半。按照相同的电池容量和利润,考虑1.5倍的设计裕量和25%的报废残值,太阳能路灯用铅酸胶体蓄电池的综合价格约为0.70元/Wh。综上,在太阳能路灯用储能系统中,与常规锂电池、铅酸胶体蓄电池相比,梯次锂电池的综合性价比最高。

3 结论

退役的电动汽车动力蓄电池的回收再利用,事关我国新能源汽车产业的健康持续发展,从国家到地方层面,在政策、制度和标准上进行了顶层设计,已开始布局闭环产业链。太阳能路灯用储能系统,由于单个能量小、充放电倍率低、放电深度浅,非常适合应用梯次锂电池;通过容量测试、寿命测试及性价比等分析,充分验证了梯次锂电池应用于太阳能路灯储能系统的技术及经济可行性。