“南海I号”出土铁器及铁质凝结物分析

2020-04-02张玄微

张玄微

一、引言

“南海I号”宋代沉船的大宗船货为瓷器和铁器,现已提取出的铁器及铁质凝结物已达100余吨,铁器主要以铁条和铁锅为主,其中以铁条最多。“南海I号”船载铁器广泛分布装载于各个舱室,在装载的层次上铁器位于瓷器之上。所有的铁器都使用竹、麻条等进行严格的捆扎包装,以确保海上长途运输中的安全稳定。铁锅的包装方式为成组相扣,倒置于船上,铁锅之间填充竹席、草垫一类的填充物,以防铁锅磕碰破裂。铁条大约每35-45件左右为一批捆扎成捆,两捆一组用竹篾在其前、中、后部固定打包成组。[1]

二、铁器的保存状况

船载铁器被均匀分布于船体各个舱室上层及甲板之上,又以船体主桅的第6、7舱附近的铁器装载最为密集,这种装载方式也许是为了利于船体保持平衡稳定性。

由于海底800余年的浸泡侵蚀,铁器处于高度矿化锈蚀的状态,紧密捆扎密集码放的铁器已经锈蚀凝结成体积巨大的凝结块,锈蚀凝结的铁器,虽然在一定程度上破坏了这些铁质船货的个体完整性。但是,巨大的铁质凝结块覆盖在船体上部,在客观上却起到了对木质船体结构的保护作用,这也是船体在水下浸泡800余年仍然保存较完整的原因之一。部分铁器(主要是铁条)表面仍残存有捆扎用的竹篾条,而铁锅表面残存的捆扎材料遗存较少,大多仅有捆扎物遗留下来的痕迹,铁锅之间填充的竹草垫衬物基本腐蚀殆尽。

铁条形成的锈蚀凝结块,凝结程度相对松散,可以利用手工工具尝试进行拆解分离,对部分铁条凝结物进行保护实验拆解的情况来看,拆解后得到的铁条锈蚀程度不等,有些已经完全矿化,有些铁条残存的铁芯形态较完整,仍然保持原有器物的基本轮廓形貌。铁锅凝结块凝结程度较致密,加之铁锅厚度较薄锈蚀较“彻底”,铁锅的本体强度遭到的破坏更加严重,如果强行拆解分离铁锅,很难保证铁锅被完整无损的分离。因此,对于铁锅凝结块,目前没有人为主动进行分离拆解实验。

三、铁质凝结物分析研究

在“南海I号”铁质凝结物分析研究方面,主要是分析了铁质凝结物的锈蚀产物化学成分、元素组成、扫描电镜微观形貌观察及表面元素分析等。

表1是对19个铁质凝结物样品的X射线衍射分析结果。

表1 铁质凝结物XRD分析

“南海I号”铁器表面凝结物外观颜色呈白色、青白色、黑色、黄褐色不等,肉眼观察,可见凝结物由贝壳遗骸、沙砾、碎石、碎瓷片及铁质锈蚀物等组成,凝结状态从疏松、软弱到致密坚硬不等,大部分凝结物的深层呈紧密坚硬的凝结状态。分析表明,凝结物化学成分主要是石英、黄铁矿、菱铁矿、铁白云石、白云母、方解石、正长石、高岭石、文石等。其中,铁质锈蚀物主要是铁白云石、黄铁矿,凝结物质中普遍存在文石、石英、方解石。

根据相关调研资料显示,“南海I号”沉船地点海水样品中的无机磷含量为3.92μg/L,对凝结物的分析发现含有磷元素,与沉船地点水域较高的含磷状态具有相关性。不过,凝结物中的磷元素含量并不均匀,低值不足0.8%,而最高值超过12%。海水中的磷元素主要以两种形式存在,一种是无机态磷酸盐,无机态磷酸盐有溶解态和颗粒态两种存在形式,溶解状态的无机磷酸盐主要是以HPO42-态存在于海水中,少量呈颗粒状态的无机磷酸盐存在于海水悬浮物中,而大部分颗粒态无机磷酸盐存在于海洋沉积物中;另一种是有机磷化合物,有机磷化合物的主要来源是海洋生物细胞原生质。对于文物而言,溶解态磷酸盐和有机磷化合物在器物被提取出后在较短时间内就会流失,而遗留在器物中的磷元素大部分来源于颗粒态的无机磷。因此,凝结物中的磷元素含量比铁质锈蚀物中的磷元素含量高。

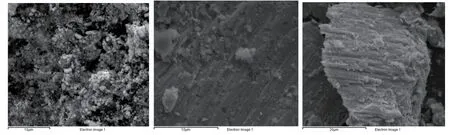

扫描电镜观察发现,所有铁器及凝结物样品表面均有不同程度的盐分沉积现象(图1),能谱分析结果见表2。

图1 铁器及凝结物扫描电镜图

表2 铁器及凝结物能谱分析结果

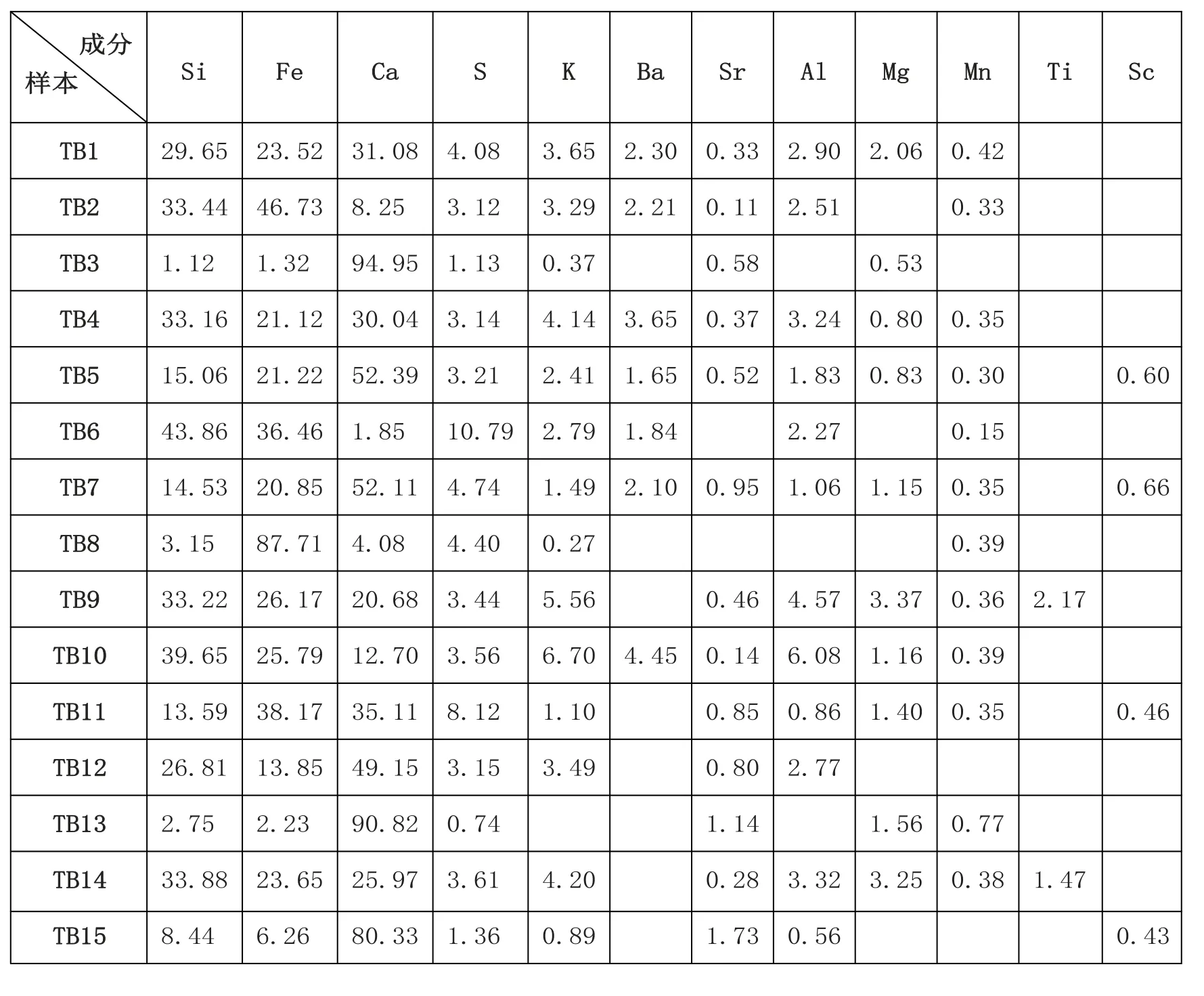

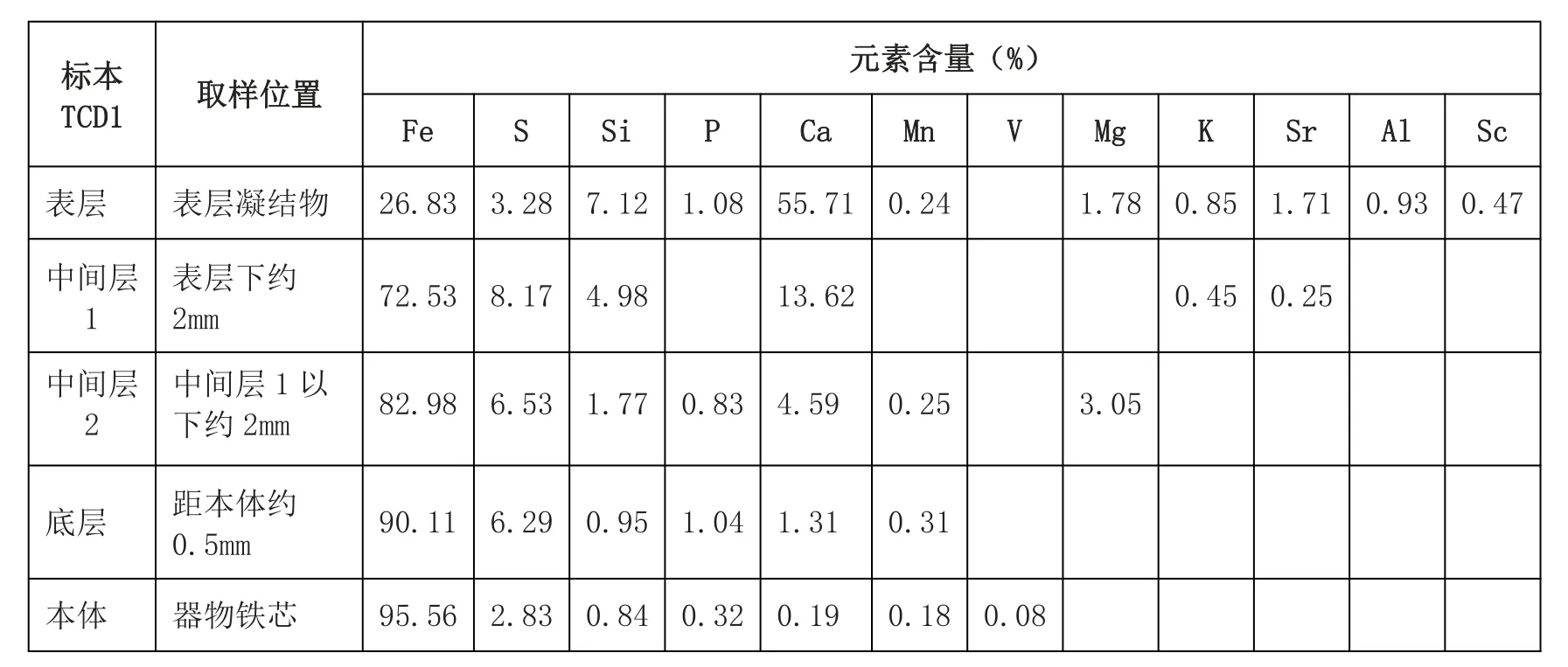

在铁器凝结物元素组成分析方面,主要利用X射线荧光分析方法,对“南海I号”提取到的15件铁质凝结物/锈蚀物标本进行分析(表3)为了解铁器表面锈蚀凝结物在垂直方向上不同层次的成分变化情况,选取了2件铁质凝结物标本,截取垂直断面后进行X射线荧光元素分析(表4-1、表4-2)。

表3 铁质凝结物XRF分析(wt%)

表4-1 铁质凝结物垂直断面XRF分析(wt%)

表4-2 铁质凝结物垂直断面XRF分析(wt%)

由铁器及表面凝结物元素分析和扫描电镜观察显示,“南海I号”沉船出水铁器表面凝结物包含Fe、S、P、Si、Ca、K、Ba、Al、Mn、Mg、Sr等元素。其中,Fe、Si、Ca、S元素普遍含量较高。

表面呈白色的凝结物中,钙元素含量较高,而质地坚硬的凝结物又比质地疏松的凝结物钙元素含量高。据此推断,凝结物的凝结程度、软硬状态与钙含量呈正相关性。

由表4-1、4-2可知,对比凝结物在不同深度上的铁元素含量发现,距离铁器本体较近的凝结物铁含量高,距离铁器本体较远的凝结物中铁元素含量呈递减趋势,而钙元素含量递增。P、Mn等元素含量基本恒定,Al、K、Sr、Sc等元素主要集中在凝结物的外层,说明这些元素来自于海洋环境。

通过扫描电镜对铁器及凝结物观察发现,其表面均有不同程度的盐分沉积侵润现象,能谱分析数据也显示有氯元素的存在,提示在后期的铁器保护处理中,应采取有效手段对其进行脱盐处理,以保证铁器缓蚀及封护效果。

四、铁器制作工艺分析及产地推测

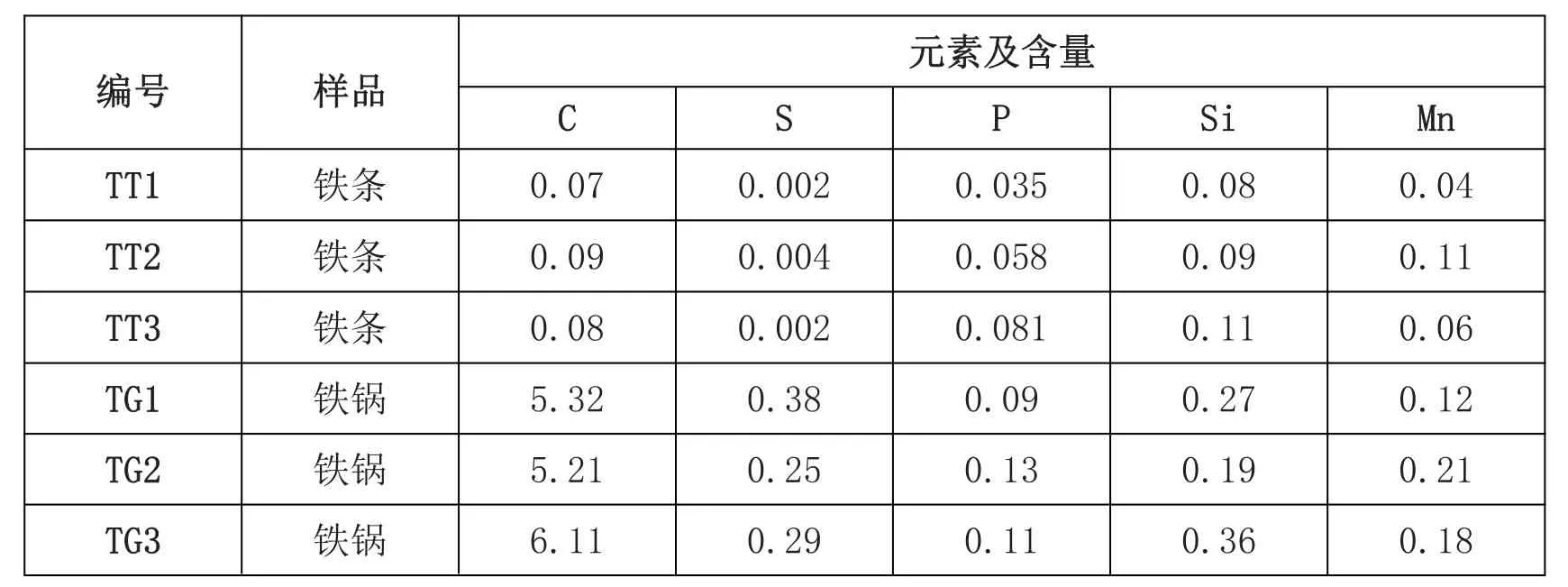

在铁器制作工艺、产地研究方面,分别切取铁条、铁锅残片本体的铁芯标本各4块,其中1块利用树脂包埋镶嵌,经打磨、抛光、浸蚀等制样处理,进行金相学分析,其它3块进行 C、S、P、Si、Mn等化学成分分析见表5。

表5 铁器化学成分分析(wt%)

从样品的化学成分分析结果可知,铁锅和铁条元素含量有较明显的区别,“南海I号”铁条的平均含碳量为0.08﹪,平均含硫量较低不足0.003﹪,平均含硅量0.093﹪,铁锅平均含碳量5.55﹪,平均含硫量0.31﹪,平均含硅量0.27﹪。

结合金相分析结果,铁器化学成分含量和铁器的金相特征、制作工艺关系密切。“南海I号” 铁锅样品主要金相组织为莱氏体和一次性渗碳体组成,制造工艺为铸造,属于典型的共晶白口铸铁。“南海I号”铁条样品的主要金相组织为铁素体,局部包含带状的夹杂物和亚共析钢组织,铁条为铸铁固态脱碳钢,制造工艺为锻打成型。

铁锅为白口铸铁铸造成型工艺,原料在炉内熔融成铁水后,使用“泥范”浇铸成型,未经后期的加热锻打,故而铸件中有较高碳、硅含量。如果采用煤作为冶铁燃料,铸件中还会有较高含量的硫。“南海I号”铁锅铸件含有较高的硫,极有可能使用的是煤燃料。根据史料记载及考古资料,我国在汉魏之前,冶铁主要使用的是木炭,木炭冶铁产品中的硫含量较低,其硫的主要来源是冶炼用的矿石,通常含量不足0.1%。宋代开始逐步使用煤作为冶铁燃料,但宋代以煤作为燃料并没有完全普及,为木炭、煤共用。[2]煤中含有较多的硫,利用煤冶铁,产品中的硫含量会显著提高,“南海I号”铁锅平均含硫量达0.31﹪,可以基本断定应为煤作为冶铁燃料。

铁条锻造工艺,是将低硅白口铸铁件在氧化气氛下加热退火,促使铁件中的碳、硫与空气中的氧发生氧化,从而消耗铁件中的碳、硫元素,并通过锻打进一步脱除铸件中的碳、硫,加工成为含碳及硫较低的脱碳钢,故而铁条的碳、硫含量较低。[3]

关于“南海I号”铁器的产地来源,目前有两种推测,一种是产自广东佛山地区,另一种是福建泉州地区。佛山和泉州,在历史上都是冶铁及贸易中心。

《新唐书·地理志》记载,唐初的泉州,就已经是重要的铁器生产加工地。《泉州府志》、《泉州市志》等文献记载,泉州的铁矿开采和冶炼加工在宋代极为发达,北宋开宝年间(968—975年),泉州设置的坑冶场务多达200余处,大型的铁场有德化的赤水、安溪的青阳、永春的倚洋。李焘(宋)在《续资治通鉴长编》记述:“庆历五年(1045年),青阳(安溪青洋)铁冶大发,即置铁务于泉州。”泉州冶铁原料主要是铁砂,来源丰富,主产地有牛头屿、晋江石菌、庐湾、长箕头、卜坑、惠安黄崎、洋埭、港尾、礁头、庐头、沙溜等。

泉州后渚港考古出土的宋代古船,所发现的铁搭钩、斧头、铁锭、钉送等,以及对宋代洛阳石桥建造所用的铁钎工具和泉州东西塔刹尖葫芦、大铁链等实物资料研究显示,宋代泉州的金属锻造、淬钢等技术已被广泛采用,技术十分成熟。

《安溪县志》:“青阳铁场在龙兴里,宋熙宁元年(1068年)……然非出产木炭,则不能设炉。焦毁所及,草木为赭,而山为髡”。说明,当时泉州地区冶铁的主要燃料以木炭为主,冶铁的规模也非常大,以至于对山林造成了比较大的破坏。泉州出产的铁制品除了供应不产铁器的地区外,作为古代四大海外贸易港口,其出产的铁制品同瓷器一道,通过泉州港被大量销往海外市场。《诸蕃志》记载,宋、元时期泉州所产的外销铁制品有生铁、铁鼎、铁钉等。

广东佛山也是中国古代重要的冶铁及加工地,佛山的冶铁业于唐宋时期就已经出现,宋代有了进一步发展,开始有铁锅出口到海外。佛山的“脱蜡铸件”技术十分精湛,宋代时佛山铁锅铸造采用“红模铸造法”,属于一种薄型铸件工艺,铁锅壁厚可以控制在3-5mm以下,由于铸铁热处理技术的改进提高,采用了合理的热处理方法,铸件金相组织均匀具有适度的韧性,器物表面光洁,成品率极高,被称为“广锅”。技术的进步使得“广锅”的产量获得提高,可以适应海外市场的需求生产出大批质优价廉的铁锅供出口,所产铁锅远销东南亚地区。

至于“南海I号”所载铁锅、铁条的确切产地,还需要结合考古资料、产地实物及实验室分析进行更一步的研究。

五、结语

宋代海上贸易的大宗商品除瓷器、茶叶、丝绸外,金属制品及原料在海外市场也极受欢迎,由于金、银、铜、铁等物资具有重要的战略地位,宋代的海外贸易严禁这类涉及到国家战略安全的物资出口。虽然如此,由于受到高额利润的利益驱使,海上金属走私屡禁不止,“南海I号”宋代沉船大量铁制品的发现,为研究宋代海洋贸易、宋代冶铁技术及产地分布等提供了重要的实物研究资料和信息线索。

从现有资料分析结果来看,“南海I号”大宗铁器加工工艺有两种,铁锅为铸造加工,材质为白口铸铁,铁条为锻打加工,材质为铸铁固态脱碳钢。宋代已经开始使用煤作为冶铁燃料,在“南海I号”出土铁锅中检测到高含量的硫、碳,可以初步断定铁锅为煤冶铸造加工,铁条由于采用锻打加工,碳、硫含量均较低。

为保护好这些体量巨大的铁器及铁质凝结块,为后续深入研究提供信息完整的原始实物资料,根据铁器已经处于严重锈蚀状态及氯离子浸蚀危害的现状,稳定性保护的重点是减缓铁器锈蚀和脱除铁器及其凝结物中的氯离子,按照上述稳定性保护技术路线,依据铁器及凝结块保存状态,分类浸泡保存在大型的浸泡池中。对于外观状态保持较好,表面以铁质及其锈蚀物附着为主的凝结块,浸泡在缓蚀液中逐步脱盐处理,对于少量表面残存竹篾捆扎包装物的凝结块,用去离子水浸泡在专门的脱盐槽中单独处理,通过更换去离子水逐步脱盐,同时保证捆扎的竹篾完整。