输油管线腐蚀检测与防护研究

2020-04-01梅磊

梅 磊

输油管线腐蚀检测与防护研究

梅 磊

(中国石化销售股份有限公司华东分公司,上海 200000)

输油管道腐蚀将会导致输油管穿孔和破裂,引起石油泄漏,造成环境污染以及巨大的财产损失,因此有必要对存在腐蚀危险的输油管道进行检测,并根据检测结果采取相应的防护措施。本文以某公司输油渡江管线为研究对象,以关键点24 h连续检测法结合交流低电位梯度法(ACVG)为主,密间隔电位检测和定向钻防腐层质量整体评估为辅,对输油管道进行腐蚀性分析,并根据管道埋设过深的实际情况采用两端电流比较进行定向钻防腐层质量整体评估。最后,根据检测结果对该输油渡江管线进行评估,并提出对应的维护建议,对该站输油管线的维护具有很大的现实意义。

输油管道;连续检测; 定向钻防腐层;两端电流比较

随着经济技术的飞速发展,管道由于其优秀的性能已经成为主要的运输载体,广泛应用于石油、冶金、天然气等各个行业[1]。由于受到恶劣地质环境的影响,加上管道铺设时间久远,在管道周围和上方地形、土壤变化的共同影响下,管道发生腐蚀穿孔和应力集中的概率与日俱增[2-3]。管道腐蚀是油气管线所面临的诸多风险中最危险之一,70%~90%的管道安全事故由管道腐蚀引发[4]。

对于埋地管道,广泛采用防腐涂层并附加阴极保护的防护方法进行防腐保护。外防腐层是管道防腐的第一道屏障,其作用是将管道与土壤环境隔离开来,避免管体接触腐蚀性介质而发生腐蚀。阴极保护是管道防腐的第二道屏障,其作用是对管道施加阴极电流,对涂层缺陷处的金属提供附加保护。对于埋地管道的腐蚀控制而言,二者相辅相成。如果埋地管道的外防腐层存在缺陷,且缺陷处的管道阴极保护不足,就会导致腐蚀的发生。

为避免管道发生腐蚀,需要对管道的外腐蚀情况及防腐系统状况进行科学的检测和评价[5],查找外防腐层和阴极保护系统的缺陷,为管道完整性管理提供可靠的依据,以保证管道安全运行。目前常用的管道腐蚀检测技术有弱磁腐蚀检测[6]、多向交流电位降技术的管道裂纹腐蚀检测[7]、交流干扰检测等[8-9]。但单一的检测方法并不能有效地反映管道的腐蚀情况,本文结合各检测技术的优点,以关键点24 h连续检测法结合交流低电位梯度法(ACVG)为主,密间隔电位检测和定向钻防腐层质量整体评估为辅,对某渡江输油管道开展腐蚀防护检测工作,评价各类检测技术的优缺点及适应性,分析该段管道检测结果,并根据管道埋设过深的实际情况采用两端电流比较进行定向钻防腐层质量整体评估。通过分析该段管道检测结果,提出了相应的维护建议,可为该输油渡江管线安全运行及维护提供借鉴。

1 研究对象与检测评判标准简介

1.1 输油渡江管线简介

本文研究的某输油渡江管线始建于2007年,全长15 km左右,外防腐层采用环氧粉末,管道在12.5 km处有一处定向钻穿越管段,定向钻的长度为2.5 km。渡江管线在定向钻入土和出土位置设置了2处镁合金牺牲阳极,对管道进行了阴极保护,每处阳极的数量为4支。

1.2 检测评判标准

本文依据相关技术标准以及阴极保护有效性判定准则、交流干扰严重等级判定准则和直流干扰严重等级判定准则3个判定标准对该渡江管线的检测结果进行分析。

1.2.1 阴极保护有效性判定准则

一般情况下管道阴极保护电位(即管/地界面极化电位,下同)应为-0.85 V(CSE)或更负。阴极保护状态下管道的极限保护电位不能比-1.2 V(CSE)更负。在土壤电阻率100~1 000 Ω·m环境中的管道,阴极保护电位宜负于-750 mV(CSE);在土壤电阻率大于1 000 Ω·m的环境中的管道,阴极保护电位宜负于-650 mV(CSE)。当准则1难以达到时,可采用阴极极化或去极化电位差大于100 mV的判据。

1.2.2 交流干扰严重等级判定准则

当管道上的交流干扰电压不高于4 V时,可不采取交流干扰防护措施;高于4 V时,应采用交流电流密度进行评估,交流电流密度可按下式计算:

式中:AC——评估的交流电流密度,A/m²;

——交流干扰电压有效值的平均值,V;

——土壤电阻率,Ω·m;

——破损点直径,m。

管道受交流干扰的程度可按表1交流干扰程度的判断指标的规定判定。

表1 交流干扰程度的判断指标

当交流干扰程度判定为“强”时,应采取交流干扰防护措施;判定为“中”时,宜采取交流干扰防护措施;判定为“弱”时,可不采取交流干扰防护措施。

1.2.3 直流干扰严重等级判定准则

管道工程处于设计阶段时,可采用管道拟经路由两侧各20 m范围内的地电位梯度判断土壤中杂散电流的强弱,当地电位梯度大于0.5 mV/m时,应确认存在直流杂散电流;当地电位梯度大于或等于2.5 mV/m时,应评估管道敷设后可能受到的直流干扰影响,并应根据评估结果预设干扰防护措施。

没有实施阴极保护的管道,宜采用管地电位相对于自然电位的偏移值进行判断。当任意点上的管地电位相对于自然电位正向或负向偏移超过20 mV,应确认存在直流干扰;当任意点上管地电位相对于自然电位正向偏移大于或等于l00 mV时,应及时采取干扰防护措施。已投运阴极保护的管道,当干扰导致管道不满足最小保护电位要求时,应及时采取干扰防护措施。

具有如下腐蚀形貌特征的被干扰管道,可判定发生了直流杂散电流腐蚀。

(1)腐蚀点呈孔蚀状、创面光滑、有时有金属光泽、边缘较整齐;

(2)腐蚀产物呈炭黑色细粉状;

(3)有水分存在时,可明显观察到电解过程迹象。

2 检测方法

本文以关键点24 h连续检测法结合交流低电位梯度法(ACVG)为主,密间隔电位检测和定向钻防腐层质量整体评估为辅,对输油管道进行腐蚀性分析。

2.1 关键点24 h连续检测方法

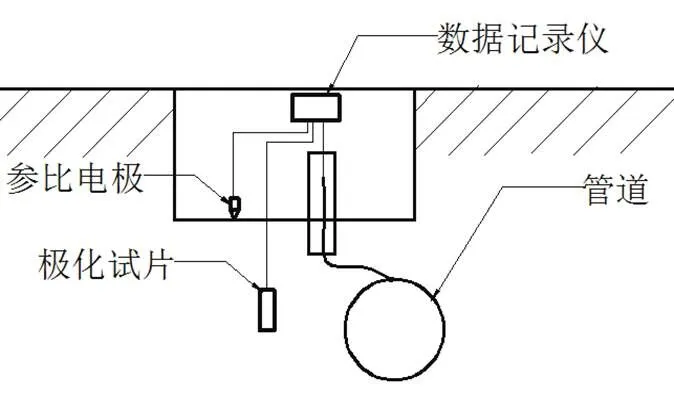

对关键点进行24 h连续监测,测试内容包括管道的通电电位、断电电位、交流干扰电压、交流干扰电流密度等。

参考测试标准:GB/T 21246-2007 埋地钢质管道阴极保护参数测量方法。测量前,应确认阴极保护运行正常,管道已充分极化。

采用数据记录仪长时间连续记录管道通电电位。试片采用10 cm²或100 cm2L415材质,通过数据记录仪与管道相连接,数据记录仪的通断周期设置成15 s:通12 s,断3 s。利用数据记录仪记录24 h管道的通电电位波动情况,并计算通电电位24 h的最大、最小值。其电位接线图如下所示。

图1 关键点电位检测接线图

2.2 ACVG检测方法

交流地电位梯度法(ACVG)采用埋地管道电流测绘系统(PCM)与交流地电位差测量仪(A字架)配合使用,通过测量土壤中交流地电位梯度的变化,可对埋地管道防腐层破损点及搭接点进行查找与准确定位。

本次检测对业主要求管道工程进行防腐层破损点及搭接点检测。拟采用交流电位梯度法(ACVG)对全线管道的防腐层破损点及搭接点进行检测,达到防腐层漏点及搭接点检测准确率不低于99%,破损点及搭接点水平定位偏差不大于0.5 m。

2.3 密间隔电位检测方法

测量前,应确认阴极保护运行正常,管道已充分极化。在测试桩处连接测试电缆,测量时利用探管仪对管道定位,保证硫酸铜电极放置在管道的正上方。

从测试桩开始,沿管线管顶地表以密间隔(间隔2~3 m)逐次移动探杖,每移动探杖一次就采集并记录存储一组通电电位,直至到达前方一个测试桩。按此完成全线管线电位沿管道变化的测量。测试间距确定为约每3 m(GB/T 21246-2007第5.5条规定)一个点。如果地面干燥影响检测的结果,则应该进行浇水后再进行检测。

最后将现场测量数据下载到计算机中,进行数据处理分析,以距离为横坐标、电位为纵坐标绘出测量段的电位分布曲线图。通过数据图,详细分析管道各段阴极保护通电电位是否有明显偏负处,根据数值判断是否存在牺牲阳极。

2.4 定向钻防腐层质量整体评估检测方法

对于河流、铁路、公路等管道定向穿越管段的防腐层绝缘电阻率测试,如果在定向钻处上方可以接受到PCM的检测信号,则可采用英国雷迪PCM+埋地管线防腐层检测系统利用交流电流衰减法对防腐层绝缘电阻率进行检测。首先采用峰值法或零值法对管道进行精确定位,其次精确测绘管中电流,最后运用PCM系统的配套软件防腐层数据处理GDWFF软件,计算埋地钢质管道管段防腐层绝缘电阻值。

3 检测结果与分析

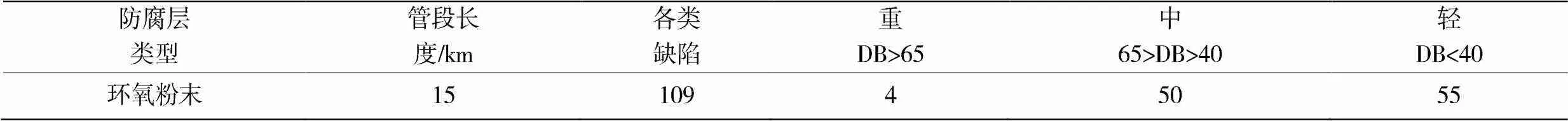

3.1 管道外防腐层总体检测

首先依据相关标准对管道外防腐层进行总体检测,根据检测结果划分轻、中、重三个等级,其具体数据列于表2。

表2 防腐层缺陷数量详情表

由表2可看出,在总长15 km管道的PCM检测中共发现109个缺陷点,平均9处/km。其中有4个缺陷点的严重程度等级为“重”, 50个缺陷点为“中”,其余55个缺陷点为“轻”。

3.2 关键点24 h交直流杂散电流测试

本次测试选取14处关键点,采用某公司自主研发的连续监测仪进行24 h交直流杂散电流连续监测。为保证数据准确,本次检测的试片埋设时间一般大于2 h,之后进行断电电位测试。将饱和铜/硫酸铜参比电极放置在管道正上方,保持参比电极底部与土壤充分接触且湿润。将数据记录仪分别与管道线、极化试片线和参比电极线连接。将数据记录仪设置成通12 s,断3 s,长时间记录管道的通电电位,详细数据列于表3。

表3 24 h交直流杂散电流连续监测数据表

由表3的各项数据可知,试检测管段均无明显的交直流干扰,且管道都达到保护要求。

3.3 密间隔通电电位测试

从测试桩开始,沿管线管顶地表以密间隔(间隔2~3 m)逐次移动探杖,每移动探杖一次就采集并记录存储一组通电电位,直至到达前方一个测试桩,经检测全线管道上方通电电位无明显突然增大或减小。

3.4 定向钻防腐层质量整体评估

由于本次检测的管道埋设过深,无法在定向钻上方接收到发射机发出的检测信号,则需要在穿越段的两端分别记录管内的电流值,对两端电流值进行比较,在穿越段一侧方向测得电流378 mA,穿越过后另一侧方向测得电流270 mA,穿越段长度约2.5 km,电流损失108 mA,两端的电流衰减不明显,表明穿越段防腐层质量较好。

4 结束语

本文以某公司输油渡江管线为研究对象,以关键点24 h连续检测法结合交流低电位梯度法(ACVG)为主,密间隔电位检测和定向钻防腐层质量整体评估为辅,对输油管道进行腐蚀性分析。根据本次渡江管线检测结果发现,沿线防腐层破损点较多,建议开挖验证后进行修复。沿线无明显交直流干扰,且根据密间隔通电电位可以看出沿线无电位突然增大或减小,故沿线无疑似牺牲阳极的地方。同时,渡江穿越段电流损失较小,穿越段防腐层质量较好,但是根据现场情况可以得知渡江管线沿线为牺牲阳极保护,无外加电流保护,穿越段也为牺牲阳极保护,因为是穿越段无法测量其是否有阴极保护,也无法判断是否达到保护要求,且牺牲阳极寿命短,更换麻烦,根据穿越段电流衰减情况,建议增加外加电流阴极保护系统,这样可以直观的检测测量穿越段是否达到保护。

[1] 陈晨.埋地金属管道非开挖检测技术工程应用研究[D].南昌:南昌航空大学,2016.

[2] 吕义超,沈卫凯,钱玉华.榆济天然气管道交流杂散电流的检测与防护[J].腐蚀与防护,2018,39(5)3:55-358.

[3] 刘旋,徐辉,任钊震.长庆油田油气管道腐蚀检测与剩余寿命评价[J].油气田地面工程,2015(9):36-38.

[4] 万正军,甘芳吉,罗航,等.基于电位矩阵法的金属管道腐蚀剩余厚度检测研究[J].四川大学学报(工程科学版),2013,45(4):97-102.

[5] 许延军.庆咸段埋地输油管道腐蚀检测及防护[J].油气田地面工程,2019,38(8):90-94.

[6] 余方林,于润桥,廖连文,等.埋地管道非开挖弱磁腐蚀检测[J].无损检测,2019,41(7):39-44.

[7] 李文洋,甘芳吉,周永杰,等.基于多向交流电位降技术的管道裂纹腐蚀检测方法[J].工程科学与技术,2019,51(5):165-169.

[8] 李明,董列武,谢成,等.输油管道杂散电流检测评价与防护实践[J].材料保护,2017,50(2):91-95.

[9] 何鑫,李媛,刘正雄,等.重庆某输气管道地铁杂散电流干扰检测评价与防护案例研究[J].腐蚀科学与防护技术,2019,31(3):263-271.

Research on Corrosion Detection and Protection of Oil Pipelines

(Sinopec Sales Co., Ltd. Huadong Branch, Shanghai 200000, China)

Corrosion of oil pipelines will cause perforation and rupture of oil pipelines, which causes oil leakage, environmental pollution and huge property losses. Therefore, it is necessary to test oil pipelines that are in danger of corrosion and take corresponding protective measures according to the test results. In this paper, taking a company's oil pipeline crossing the Yangtze River as the research object, the key point 24-hour continuous detection method and alternating current low voltage gradient method (ACVG) were used as the main method, and the closely spaced current level detection and the overall quality evaluation of directional drilling anticorrosive coating were supplemented, the corrosion analysis of the oil pipeline was carried out, and the overall quality evaluation of directional drilling anticorrosive coating was also carried out according to the actual situation that the pipeline is buried too deep by comparing the currents at both ends. Finally, the oil pipeline was evaluated based on the test results and corresponding maintenance suggestions were provided, which has great practical significance for the maintenance of the oil pipeline at this station.

oil pipeline; 24-hour continuous inspection of key points; directional drilling anti-corrosion layer; current comparison at both ends

2020-03-01

梅磊(1985-),男,工程师,硕士,江苏省徐州人,2012年毕业于常州大学油气储运工程专业,研究方向:目前从事长输管道保护研究工作。

TE988.2

A

1004-0935(2020)03-0292-04