超双疏强自洁高效能水基钻井液

2020-04-01蒋官澄倪晓骁李武泉全晓虎罗绪武

蒋官澄,倪晓骁,李武泉,全晓虎,罗绪武

(1.油气资源与探测国家重点实验室,北京 102249;2.中国石油大学(北京)石油工程学院,北京 102249;3.中国石油集团西部钻探工程有限公司钻井液分公司,新疆克拉玛依 834099)

0 引言

20世纪60年代末至70年代,前人研制出以部分水解聚丙烯酰胺与其衍生物、醋酸乙烯酯与马来酸酐共聚物为代表的两类不分散低固相聚合物钻井液[1],提高了机械钻速的同时减少了井下复杂情况。为解决不分散低固相聚合物钻井液中处理剂品种少、不配套、钻井液性能指标较低等问题,先后研制了 80A(丙烯酸盐共聚物)系列、PAC(聚阴离子纤维素)系列、SK(多功能聚电解质)系列等处理剂[2],使主处理剂品种发展成多种具有金属盐类、大中小相对分子质量级配、不同水解度、多种功能的多元共聚物产品,形成了多种聚合物钻井液体系。然而实践证明,以上两种聚合物钻井液体系都难以满足安全、高效、经济、环保的优化钻井需求,继而又研发了以阳离子和两性离子聚合物为主剂的聚合物钻井液[3],提高了钻井液流变性,使钻井效率得到进一步提高。

随着对钻井效率的要求越来越高,钻井液体系不仅要抑制钻井液中岩屑进一步分散变细,同时还要抑制井壁岩石水化、分散、膨胀,提高井壁稳定性。研究者研发了系列新型处理剂,以提高水基聚合物钻井液综合性能,从而形成了多系列高性能水基钻井液,如:低渗透钻井液、水基成膜钻井液、以纳米处理剂为主的钻井液、PDF-PLUS聚胺聚合物钻井液、无黏土相聚胺强抑制钻井液、低自由水钻井液、反渗透钻井液、多元协同钻井液、ULTRADRILL高性能钻井液、HydraGlyde高性能水基钻井液、Pure-Bore钻井液、HYDRO-GUADRTM高性能钻井液等[1,4]。

随着非常规油气勘探开发的逐步展开,钻井过程中经常遇到现有水基钻井液技术难以解决的摩阻磨损大、钻速慢、井壁易失稳、成本高、产量低、环境污染严重等技术难题,严重制约了非常规油气的钻探进程[5-7]。为此,笔者基于井下地层岩石表面双疏理论[8-9],研发出可在岩石、滤饼和钻具等表面形成纳—微米乳突物理结构并降低表面能,具有“防塌、保护储集层、润滑、提速”功能、刚性和柔性相结合的聚合物超双疏剂。以该超双疏剂为钻井液配方的核心处理剂,结合钻遇的地层概况,配套其他处理剂,形成了利用超双疏方法、通过强自洁途径使抑制性和润滑性接近油基钻井液水平的超双疏强自洁高效能水基钻井液新技术,并在现场进行了成功验证与推广应用。

1 超双疏剂的研发及其作用机理

1.1 超双疏剂的合成

笔者基于纳—微米多级粗糙物理结构,结合低表面自由能形成的双疏机理[10-11],通过纳米材料混合改性[12]、悬浮聚合法[13],合成具有“防塌、保护储集层、润滑、提速”功能的水基钻井液新材料——聚合物超双疏剂[14],其主要合成思路如图1所示。其中纳米材料选用的是粒径为100 nm的纳米二氧化硅(Nano-Silica)和直径为5 nm、长1~2 μm的碳纳米管(MCNTs),两者构建出纳—微米多级粗糙物理结构(见图1b);采用全氟辛基三乙氧基硅烷进行表面改性进一步降低其表面自由能(见图1c),实现固体表面的超双疏性能;最后在处理剂表面接枝一定量聚合物使超双疏剂在溶液中具有良好的分散性能,从而能够在钻井液中进行应用(见图1d)。

图1 超双疏剂及聚合物接枝改性超双疏剂合成思路示意图(据文献[14]修改)

1.2 超双疏剂对固体表面微观形貌的影响

使用场发射扫描电子显微镜 Quanta 200F对比分析了超双疏剂对岩心和钻井液滤饼表面微观形貌的影响(见图2)。超双疏剂使固体表面形成粗糙物理结构,大幅减少岩心表面孔洞数量,增加了表面粗糙度;使滤饼更致密,有利于减小滤失量并阻止钻井液侵入储集层,达到保护储集层和稳定井壁的目的。

图2 超双疏剂对岩心及钻井液滤饼表面结构的影响

1.3 超双疏剂对固体表面自由能的影响

利用Owens二液法(见(1)式和(2)式)[14]分别计算超双疏剂处理岩心、滤饼和金属前后的表面自由能。

本文实验中水相采用去离子水,油相采用正十六烷。去离子水表面自由能为72.8 mN/m,色散部分表面自由能为 21.8 mN/m,极性部分表面自由能为 51.0 mN/m;正十六烷表面自由能为27.6 mN/m,色散部分表面自由能为27.6 mN/m,极性部分表面自由能为0。因此得出以下公式:

利用(3)式和(4)式计算固体表面自由能,浓度为3%的超双疏剂使岩心、滤饼、金属表面自由能从62.14,61.33,36.79 mN/m分别降低至17.65,18.42,18.13 mN/m。低表面自由能可有效抑制外来液相或固相对固体表面的污染,为自清洁提供了能量基础。

1.4 超双疏剂对固体表面润湿性能的影响

本文使用接触角测量仪 JC2000D3分析了超双疏剂对岩心、滤饼、金属3种固体表面润湿性的影响(见图3)。结果表明,使用浓度为3%的超双疏剂处理后,岩心、滤饼、金属表面的水相接触角均由20°以下增大到150°以上(见图3a—3f),油相接触角均从0°增大到150°以上(见图3g—3l),实现了固体表面润湿性由亲水亲油向超双疏性的转变。

1.5 超双疏剂对固体表面自清洁性影响

固体表面的自清洁性反应了固体表面对污染物(如污水、油)的排斥能力。由图4可知,污水和污油在未处理固体表面完全铺展,而在超双疏剂处理后的固体表面则呈液滴状滚动滑落,所以超双疏剂在不污染固体表面的同时对固体表面具有清洁作用。

图3 超双疏剂对固体表面润湿性的影响

图4 超双疏剂对固体表面自清洁性能的影响

2 超双疏剂的性能评价

2.1 保护储集层特性

本文采用毛管压力法、自然渗吸实验和岩心渗透率损害实验分别评价了超双疏剂对油气层的保护效果,并与目前常用的储集层保护剂进行对比。

2.1.1 毛管压力法

测量经不同储集层保护剂改性后毛细管内液面高度,再利用(5)式计算毛管压力:

由表1可知,常用储集层保护剂处理后的毛管压力为正,毛细管内液面均位于测量液面以上;而超双疏剂处理后毛细管内液面位于测量液面以下,毛管压力由流体流动动力转变为阻力,阻止井眼中的液相侵入井壁岩石内部,有效避免致密油气、页岩油气等非常规油气井的井壁失稳和储集层损害。

表1 不同储集层保护剂溶液对毛管压力的影响

2.1.2 自然渗吸实验

测定了未处理岩心以及经无渗透保护剂、成膜保护剂、超双疏剂处理后岩心(岩心渗透率为(5.0±0.1)×10-3μm2)的自然渗吸量(见表2)。超双疏剂处理后岩心自然渗吸含水量由 8.31 g降至 0.15 g,降低了98.19%,其降低率分别是无渗透保护剂和成膜保护剂的9.8倍和4.5倍;岩心自然渗吸油量由11.33 g降至0.87 g,降低率达92.3%,其降低率分别是无渗透保护剂和成膜保护剂的6.1倍和3.0倍。因此,超双疏剂能够有效阻止外来流体相侵入岩石内部。

表2 不同处理剂对岩心自然渗吸量的影响

2.1.3 岩心渗透率损害实验

采用 JHMD-2高温高压岩心动态损害评价仪,测定不同钻井液对岩心(岩心渗透率为(5.0±0.1)×10-3μm2)污染前后的渗透率值(见表3),温度为20 ℃,污染时间为2 h。实验使用1号和2号钻井液配方分别为:①3%膨润土+0.5%降滤失剂+1%封堵剂+1%淀粉+重晶石(密度为1.2 g/cm3);②1号钻井液配方+3%储集层保护剂。

表3 不同储集层保护剂对岩心渗透率恢复的影响

由表3可知,加入3%超双疏剂的钻井液,岩心污染后的渗透率恢复率达94.35%,相对于未添加处理剂体系提高了23.42%,与无渗透及成膜钻井液体系相比提高10%以上。

2.2 抑制性

采用线性膨胀和滚动回收率法评价超双疏剂对膨润土水化膨胀的抑制效果,并与目前常用的抑制剂进行对比。

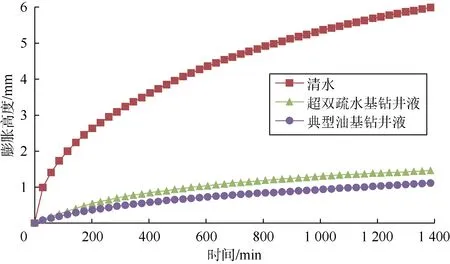

膨润土(符合GB/T 20973—2007[15]的钻井液用钠基膨润土)在不同抑制剂溶液中的线性膨胀高度如图5a所示。膨润土在清水中的膨胀高度为5.74 mm,而在3%的超双疏剂中膨胀高度仅为1.59 mm,膨胀量降低72%。各抑制剂的回收率如图5b所示,页岩岩屑在3%超双疏剂溶液中滚动回收率达78.79%,相对去离子水溶液的滚动回收率14.26%提高了4.53倍,并且其抑制性能优于相同浓度的同类抑制剂产品。

2.3 减阻降黏性

本文采用极压润滑系数和四球摩擦实验法评价超双疏剂的润滑效果,并与常用的润滑剂进行对比。

2.3.1 极压润滑系数测量实验

采用极压(EP)润滑仪分别测定添加超双疏剂及常用润滑剂的基浆的极压润滑系数,如表4和表5所示。常温条件下,加入浓度为0.5%超双疏剂的基浆的极压润滑系数为 0.10,相比于未添加润滑剂基浆的极压润滑系数0.54,超双疏剂基浆体系降低了81.48%;经过120 ℃高温热滚16 h后,极压润滑系数进一步降低为0.07,相对于未添加润滑剂的基浆降低了86.54%;同时,超双疏剂的润滑效果远好于其他常用润滑剂。

图5 超双疏处理剂抑制性能评价

表4 超双疏剂与常规润滑剂常温条件下润滑性能对比

表5 超双疏剂与常规润滑剂高温条件下润滑性能对比

2.3.2 四球摩擦实验

采用四球摩擦实验,分别测量了添加不同润滑剂的摩擦系数(见图6a),数值趋于稳定后可得,加入超双疏剂的基浆摩擦系数约为 0.06,明显小于其他润滑剂处理后基浆的摩擦系数,相对于未处理基浆摩擦系数 0.57降低了 89.5%。使用扫描电子显微镜 Quanta 200F对四球摩擦实验后的钢珠表面进行观察,在基浆加入超双疏剂后,钢珠表面的划痕面积、划痕深度明显变浅(见图6b、图6c),证明超双疏剂能有效减弱金属表面的磨损,在金属表面具有良好的润滑性。

图6 基浆中添加不同润滑剂后四球摩擦实验结果

2.4 提速性

采用提速效果评价仪评价超双疏剂对水基钻井液的提速效果,如图7所示。在浓度为3.0%的基浆体系中,随着超双疏剂浓度的增加,平均机械钻速不断增大;当浓度达到 3.0%时,机械钻速达 37 cm/min,与未处理基浆相比提速166%。

图7 超双疏剂在基浆中的提速效果

3 超双疏强自洁高效能水基钻井液体系性能评价与对比

以超双疏剂为核心,结合钻遇地层的地质特点,配套其他处理剂,形成了超双疏强自洁高效能水基钻井液体系配方,并与现场用高性能水基钻井液和典型油基钻井液的性能进行对比。

超双疏强自洁高效能水基钻井液配方为:1%土浆+3%超双疏剂+2.5%降滤失剂 NFA+0.2%提切增黏剂CX+重晶石(密度为1.39 g/cm3);现场用高性能水基钻井液配方为:1%土浆+0.5%聚合物降滤失剂+4%树脂降滤失剂+2%抗盐降滤失剂+5%有机盐抑制剂+7%无机盐抑制剂+3%常规润滑剂+2%高效润滑剂+3%流型调节剂+3%刚性封堵剂+0.5%碱性调节剂+重晶石(密度为1.39 g/cm3);典型油基钻井液配方为:80% 3#白油+3%辅乳化剂+1%主乳化剂+4%润湿剂+20%氯化钙溶液+1%有机土+0.5%提切剂+4%超细钙(粒径6.5 μm,2 000目)+2.67%封堵降滤失剂+0.5%增黏降滤失剂+5%碳酸钙+重晶石(密度为1.39 g/cm3)。

3.1 钻井液体系基本性能评价

表6为超双疏强自洁高效能水基钻井液和现场用高性能水基钻井液及典型油基钻井液的基本性能对比,可以看出超双疏强自洁高效能水基钻井液的表观黏度和塑性黏度低、动切力高,具有更好的流变性;高温高压滤失量与油基钻井液相近,为4.6 mL。

表6 钻井液基本性能对比

3.2 钻井液体系抑制性能评价

采用滚动回收率和线性膨胀法对超双疏强自洁高效能水基钻井液与典型油基钻井液的抑制性能进行分析(见图8)。膨润土在清水中的膨胀高度为5.99 mm,在典型油基钻井液中的膨胀高度为1.11 mm,而在3%的超双疏剂中膨胀高度仅为1.46 mm,膨胀量相对于清水中的膨润土膨胀高度降低75.62%。清水中的滚动回收率仅为 14.26%,典型油基钻井液中为 99.8%,超双疏强自洁高效能水基钻井液中为98.9%。说明超双疏高效能水基钻井液的抑制性与典型油基钻井液相当,可满足致密油气、页岩油气等非常规油气储集层钻井过程对抑制性能的高要求。

图8 钻井液体系的抑制性能评价

3.3 钻井液体系润滑性能评价

对超双疏强自洁高效能水基钻井液与典型油基钻井液的润滑性能进行评价,结果表明,两种体系的润滑性相当,泥饼厚度均为 1 mm;黏滞系数分别为0.036 9和0.025 8,具有良好的润滑性能。

3.4 钻井液体系环保性能评价

由超双疏强自洁高效能水基钻井液的重金属含量测试可知(见表7),其重金属含量远低于最高允许值,符合重金属含量的环保要求。对钻井液体系进行生物毒性测试可得EC50值(生物毒性值)为3.18×104mg/L;经过生物可降解性测试发现CODCr(化学需氧量)值为1.32×105mg/L,BOD5(5 d生化需氧量)值为2.54×104mg/L,BOD5/CODCr(污水可生化降解性指数)值为0.192,生物无毒、可降解。因此,本技术形成的体系无毒,且安全环保。

表7 超双疏强自洁高效能水基钻井液重金属含量测试

4 现场应用

截至2018年12月,超双疏强自洁高效能水基钻井液技术已在新疆、华北、四川、吉林、长庆等油气田推广应用 200余口井,解决了井壁失稳与储集层损害严重、钻速慢、产量低等技术难题。与同区块的其他钻井液相比,平均钻速提高32.8%以上,钻井液综合成本降低39.3%,平均井下复杂情况减少82.9%,平均单井产量提高1.5倍以上。

新疆准噶尔盆地西部隆起克—乌断裂带南斜坡区HW8003井造斜点垂深2 547 m,水平段垂深3 767 m,水平段长1 220 m,采用现场高性能水基钻井液钻井,2018年4月15日三开钻进至井深2 356 m砂泥岩夹杂凝灰岩处,出现憋泵、憋顶驱、上提困难、下放遇阻、井壁垮塌严重等复杂情况,直至无法正常钻进,填井眼侧钻。侧钻井眼仍采用同种高性能水基钻井液继续钻进,2018年5月5日钻至2 365 m处再次发生起下钻过程中多次严重挂卡、上提困难、下放遇阻、井壁垮塌严重等复杂问题,无法继续钻井,再次填井眼。两次填井眼共造成钻井液材料费直接损失 233.354万元,直接损失时间达25.58 d。

针对本井的复杂情况,在室内对比超双疏强自洁高效能水基钻井液和原高性能水基钻井液的适应性。采用两种钻井液滤液浸泡岩屑16 h后(见图9),超双疏强自洁高效能水基钻井液滤液中的岩心保持完整,而原高性能钻井液滤液中的岩心快速分散、坍塌;清水、原高性能水基钻井液滤液和超双疏水基钻井液滤液中岩屑滚动回收率分别为10.0%,93.4%和98.8%。现场应用结果表明,采用超双疏强自洁高效能水基钻井液能够有效阻止泥岩吸水膨胀,避免了井壁失稳的发生,后期钻井过程中未出现任何井下复杂情况,且不同井深的钻井液流变参数稳定、钻井液性能良好(见表8)。该井于2018年8月2日顺利完钻,为白碱滩井区三叠系油藏上克拉玛依组和白碱滩组易垮、易漏井段,以及类似复杂地层油气井安全高效钻探提供了技术支撑与借鉴。

图9 两种钻井液滤液浸泡后岩屑状态对比

表8 HW8003井钻井液基本性能参数

5 结论

基于纳米材料表面改性接枝原理研制的水基钻井液用超双疏剂,其作用机理主要由两部分组成:在固体表面形成纳—微米多级结构的物理形貌,增大表面粗糙度;降低固体表面自由能,从而使固体表面润湿性由亲液向超双疏转变。超双疏剂通过岩石表面润湿性反转,提高表面自清洁能力,降低毛管压力,有效阻止外来液相侵入储集层,避免岩石水化膨胀,减轻储集层损害,提高岩心渗透率恢复值,达到保护储集层的目的,且其效果优于其他类型的储集层保护剂;同时可以有效降低钻具、钻井液中固相颗粒、岩石井壁相互之间的摩擦系数,避免泥包钻头,提高钻速,且润滑效果优于目前常用润滑剂。以超双疏剂为核心,结合钻遇的地层情况,配套其他处理剂,形成超双疏强自洁高效能水基钻井液体系,其抑制、润滑及基本钻井液性能参数接近油基钻井液水平,且环境可接受。现场应用表明,井下复杂情况缓解,井下事故发生频率及钻井液成本大幅降低,钻速和单井产量得到提高,为高性能水基钻井液的研究与应用提供了新的理论和方法。

符号注释:

pc——毛管压力,kPa;r——毛细管半径,本研究中毛细管半径为 0.15×10-2m;γL——液体表面自由能,mN/m;γS——固体表面自由能,mN/m;θ——液体在固体表面的接触角,(°);θ1——水相接触角,(°);θ2——油相接触角,(°);σ——毛细管内液相的表面张力,mN/m。下标:D——色散部分;P——极性部分。