复合钛基润滑脂静态热老化性能的研究

2020-04-01蒋明俊郭小川

王 川,蒋明俊,郭小川,刘 浩,何 燕

(陆军勤务学院油料系,重庆 401311)

复合钛基润滑脂具有优异的剪切安定性、高低温性、极压抗磨性和可生物降解性等,可满足恶劣工况条件下的使用要求,在许多方面都可以替代传统高性能润滑脂[1],且与传统润滑脂相比,即使不含任何添加剂,复合钛基润滑脂仍具有较好的抗高温、耐腐蚀和抗摩擦磨损性能[2],因而被润滑脂行业称为“不加添加剂的超级润滑脂”[3],受到广泛关注,有望成为下一代高性能润滑脂产品[4]。

热老化性能对润滑脂的实际使用具有重要意义,润滑脂使用过程中,其胶体分散体系容易受到外部热环境的影响,尤其是连续长时间处于高温环境中,润滑脂会受到热老化影响而使其性能快速下降,影响润滑脂正常使用且缩短使用寿命,研究复合钛基润滑脂的热老化性能可以掌握复合钛基润滑脂理化性能的变化规律,对机械设备的维修保养以及补脂换脂具有重要的指导作用[5]。

为研究复合钛基润滑脂的热老化性能,将复合钛基润滑脂样品进行静态热老化处理,模拟复合钛基润滑脂在运转过程中的高温工况,并对热老化处理后复合钛基润滑脂的理化性能和流变性能进行测试,分析复合钛基润滑脂的静态热老化性能。

1 实 验

1.1 样品制备

以基础油、钛酸异丙酯、硬脂酸、苯甲酸和水为原料,经皂化反应、脱水、高温炼制和冷却研磨等工艺制备复合钛基润滑脂。基础油采用矿物油MVI500与600N按质量比1∶1调合而成,钛酸异丙酯、硬脂酸、苯甲酸和去离子水的摩尔比为2.2∶1.1∶1.0∶3.08。将基础油等分成4份,钛酸异丙酯等分成2份。具体的制备过程为:第一步,将硬脂酸溶于1份基础油中,向其中加入1份钛酸异丙酯,得到混合物A,同时将苯甲酸溶于1份基础油中,向其中加入余下的1份钛酸异丙酯,得到混合物B;第二步,将混合物A与B再进行混合并加热至90 ℃,进行皂化反应1.5 h;第三步,皂化反应后,加入去离子水再进行水化反应;第四步,水化反应后,搅拌逐渐升温至120 ℃再进行脱水处理;第五步,脱水完成后,加入剩下的2份基础油,将混合体系继续升温至180 ℃进行高温炼制,最后进行冷却、研磨处理,得到复合钛基润滑油脂样品。

1.2 样品处理方法

郑少杰[6]在实验中发现复合钛基润滑脂的最高使用温度为150 ℃、极限使用温度是200 ℃,因此本研究分别在150 ℃和200 ℃下对复合钛基润滑脂进行热老化处理。将预制复合钛基润滑脂样品置于恒温干燥箱中,分别采用连续、间断热老化模式静态热老化处理120 h。连续热老化模式:将脂样置于恒温干燥箱中连续热老化120 h后取出,再自然冷却;间断热老化模式:将脂样置于恒温干燥箱中热老化24 h后取出,自然冷却24 h,然后将脂样再次放入恒温干燥箱中继续进行热老化处理,重复5次后脂样的热老化时间累计达到120 h。

1.3 性能测试方法

在复合钛基润滑脂的热老化处理过程中,每间隔24 h对其滴点和工作锥入度进行测试,滴点利用大连北方公司生产的BF-22润滑脂宽温度范围滴点测定仪按照GB/T 3498—2008《润滑脂宽温度范围滴点测定法》进行测试,锥入度利用大连北方公司生产的BF-38锥入度测定仪按照GB/T 269—1991《润滑脂和石油脂锥入度测定法》进行测试;120 h热老化试验结束后,采用175X-FTIR傅里叶变换红外光谱仪对150 ℃、200 ℃连续和间断热作用后复合钛基润滑脂进行红外光谱分析;利用安东帕公司生产的MCR102旋转流变仪在常温下测试静态热老化处理后复合钛基润滑脂样品的流变性能。

2 结果与讨论

2.1 静态热老化对复合钛基润滑脂微观结构的影响

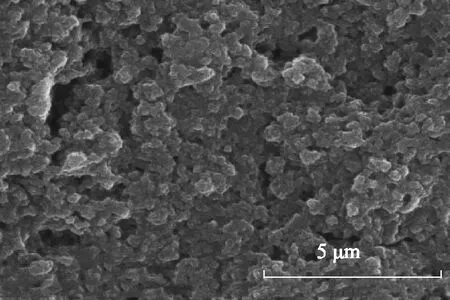

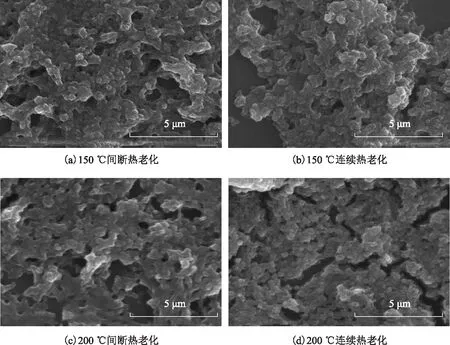

利用扫描电子显微镜分别观察新鲜复合钛基润滑脂和150 ℃、200 ℃连续与间断热老化处理后复合钛基润滑脂的微观结构形貌,结果图1和图2。从图1可以看出,新鲜复合钛基润滑脂皂纤维结构呈多孔疏松的空间网络结构,表现出网络聚合状形貌特征,该形貌特征对基础油具有很好的包裹和固定作用,皂纤维结构的稳定性好,高温下基础油不易从孔洞内流失,该形貌特征是复合钛基润滑脂滴点高的主要原因。从图2可以看出:150 ℃热老化处理后的复合钛基润滑脂的微观结构出现了部分脱离和解缠的现象,皂纤维之间的缠结程度下降,但是与新鲜复合钛基润滑脂样品的微观结构仍具有较好的一致性,保持了基本结构特征;200 ℃热老化处理后复合钛基润滑脂的钛皂纤维结构遭到严重破坏,皂纤维之间的孔洞更大,彼此的缠结程度下降明显,而且200 ℃连续热老化后复合钛基润滑脂的皂纤维结构出现了明显的解离现象,形成更小的皂纤维结构,复合钛基润滑脂的网络聚合状形貌结构被严重破坏,将对其理化性能产生较大影响。

图1 新鲜复合钛基润滑脂的微观结构形貌照片

图2 热老化处理后复合钛基润滑脂的微观结构形貌照片

2.2 静态热老化对复合钛基润滑脂滴点的影响

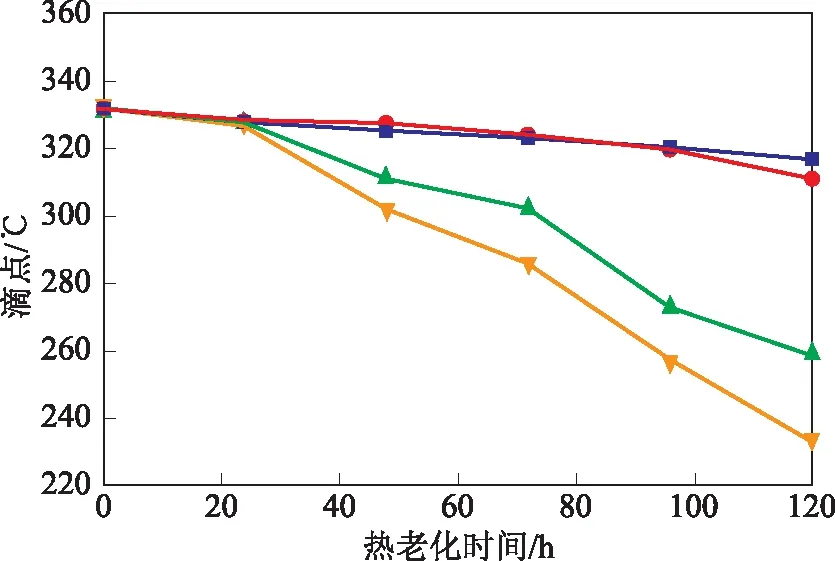

润滑脂的胶体结构对滴点能产生较大影响,通过静态热老化后润滑脂滴点的变化情况可以在一定程度上反映润滑脂内部胶体结构的变化。图3是复合钛基润滑脂滴点随热老化时间的变化情况。由图3可知:复合钛基润滑脂的滴点随热老化时间变化主要分为两个阶段,热老化时间在0~72 h之间,滴点下降速率较慢,热老化时间超过72 h后,滴点降低的速率明显加快,主要是因为热老化处理后的复合钛基润滑脂的皂纤维缠结度下降,影响皂油体系的稳定性,且热老化温度越高、热老化时间越长,润滑脂皂纤维缠结度下降越明显,热安定性越差;在相同的热老化温度下,持续热老化对复合钛基润滑脂滴点的影响大于间断热老化作用,主要是因为持续热老化会加剧复合钛皂纤维的解缠,皂纤维结构变得更加松散,对基础油的吸附力减弱,基础油更容易从皂纤维中释放出来,故滴点下降更多、更快。

图3 复合钛基润滑脂的滴点随热老化时间的变化

2.3 静态热老化对复合钛基润滑脂工作锥入度的影响

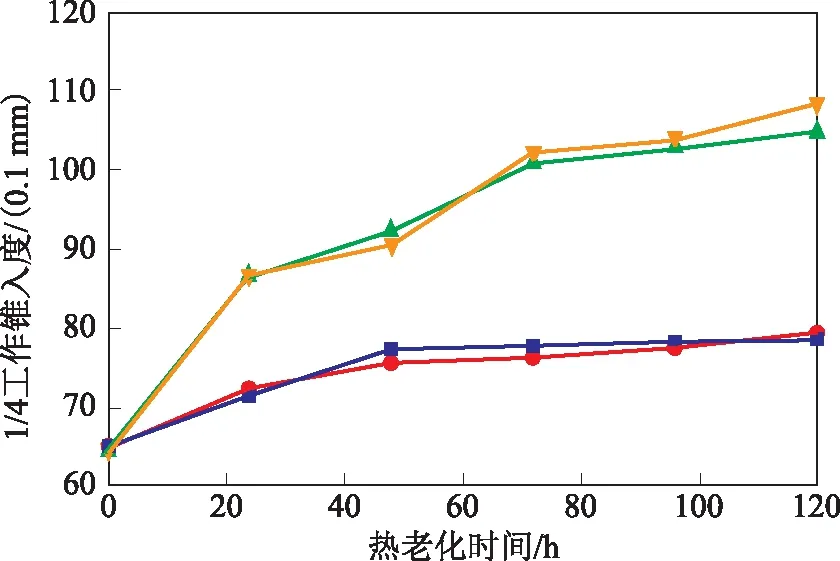

润滑脂在高温作用下,稠化剂结构受热会发生变化,在宏观上表现为工作锥入度增大,因此工作锥入度的变化可以反映复合钛基润滑脂热老化处理后稠化剂的变化情况。图4是复合钛基润滑脂的工作锥入度随热老化时间的变化规律。由图4可以看出:复合钛基润滑脂的工作锥入度随着热老化时间延长而逐渐增大;与滴点的变化规律相似,复合钛基润滑脂的工作锥入度受热老化温度的影响较大,200 ℃热老化处理后复合钛基润滑脂的工作锥入度明显大于150 ℃热老化处理后复合钛基润滑脂的工作锥入度,说明复合钛基润滑脂在200 ℃热老化条件下稠化剂结构被严重破坏,内部结构的稳定性下降。

图4 复合钛基润滑脂的工作锥入度随热老化时间的变化

2.4 静态热老化对复合钛基润滑脂流变性能的影响

润滑脂是具有黏弹性和触变性的非牛顿流体,由于复杂的内部结构使其流变性能具有多样性与独特性,在使用过程中能够同时起到润滑和密封的作用[7]。静态热老化过程会引起润滑脂内部微观作用力发生变化,润滑脂的触变性和黏弹性受到影响,并直接影响润滑脂的使用性能。

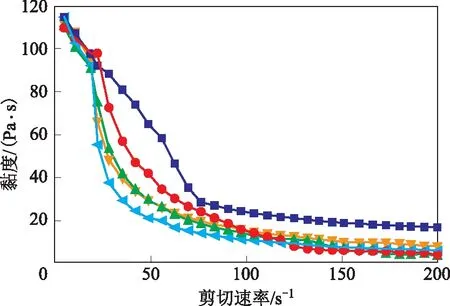

2.4.1 静态热老化对复合钛基润滑脂流动特性的影响图5为新鲜复合钛基润滑脂和静态热老化处理后的复合钛基润滑脂受到连续剪切作用后,其黏度随剪切速率的变化规律。从图5可以看出:随着剪切速率加快,5个复合钛基润滑脂样品的黏度均不断减小,而且黏度减小的速率呈逐渐变缓的趋势;新鲜的复合钛基润滑脂由于未承受热老化作用,皂纤维结构的稳定性较好,其黏度受剪切速率的影响最小,而200 ℃连续热老化120 h后的复合钛基润滑脂承受连续剪切作用后,其黏度下降速率最快、黏度下降量最大,其原因为200 ℃连续热老化处理后复合钛基润滑脂可能出现了稠化剂高温氧化、皂纤维结构解离和断裂等不良现象[8],从而对其皂纤维结构的稳定性产生影响。

图5 不同复合钛基润滑脂黏度随剪切速率的变化曲线

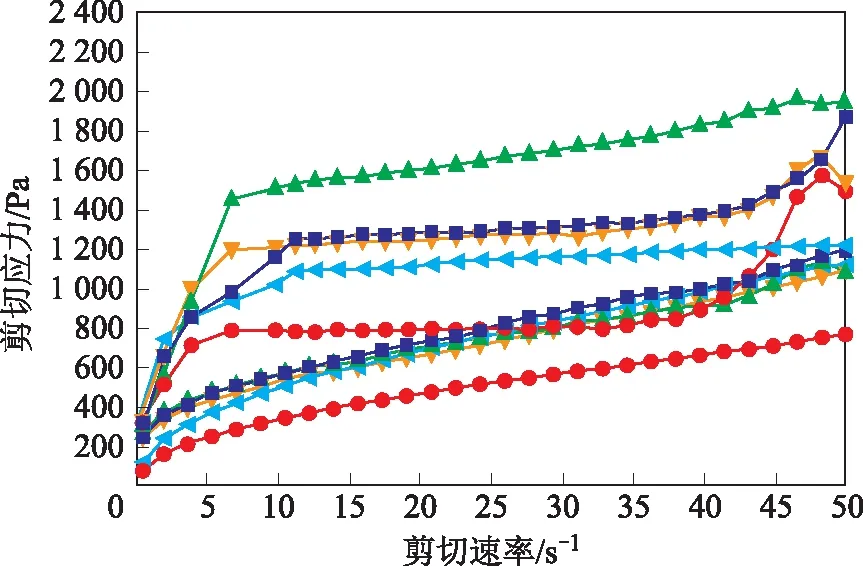

2.4.2 静态热老化对复合钛基润滑脂触变特性的影响触变性是指润滑脂受到剪切作用后,内部皂纤维受到剪切力破坏使润滑脂黏度下降,当停止剪切后,润滑脂的皂纤维结构骨架逐渐恢复,黏度随之增大,但一般无法恢复到剪切前的黏度水平,这与其结构本身的稳定性有较大的关联。对新鲜和热老化处理后复合钛基润滑脂的触变性进行研究,将剪切过程分为3个阶段:①剪切速率呈线性增长,由0.1 s-1升到50 s-1,取样点30个,该过程持续150 s;②设置剪切速率为50 s-1,取样点5个,该过程持续30 s;③剪切速率呈线性降低,由50 s-1降到0.1 s-1,该过程持续150 s。

将新鲜和热老化处理后的复合钛基润滑脂在规定的触变性测试条件下分别进行剪切试验,得到样品的剪切应力随剪切速率的变化规律,如图6所示。由于复合钛基润滑脂受到剪切作用的影响,其内部皂纤维结构遭到破坏,剪切应力会随着剪切速率的变化而发生变化,剪切过程各阶段剪切应力的差值构成了触变环。触变环面积的大小代表润滑脂内部微观结构自我恢复能力的强弱,若剪切应力构成的触变环面积小,则复合钛基润滑脂受剪切作用后,各阶段的剪切应力变化小,表明该润滑脂的稳定性好,微观结构自我恢复能力较强;触变环的面积越大,说明润滑脂的稳定性越差,结构的自我恢复能力越差。表1给出了不同复合钛基润滑脂样品的触变环面积。结合图6和表1进行分析,可以发现静态热老化温度越高,复合钛基润滑脂剪切前后的剪切应力差值越大,形成的触变环面积越大,其中200 ℃连续热老化处理后复合钛基润滑脂的触变环面积最大,说明在200 ℃静态热老化作用下,其内部结构被严重破坏,使结构稳定性下降,且连续热老化能够加剧钛皂纤维结构的破坏程度。

图6 不同复合钛基润滑脂剪切应力随剪切速率的变化规律

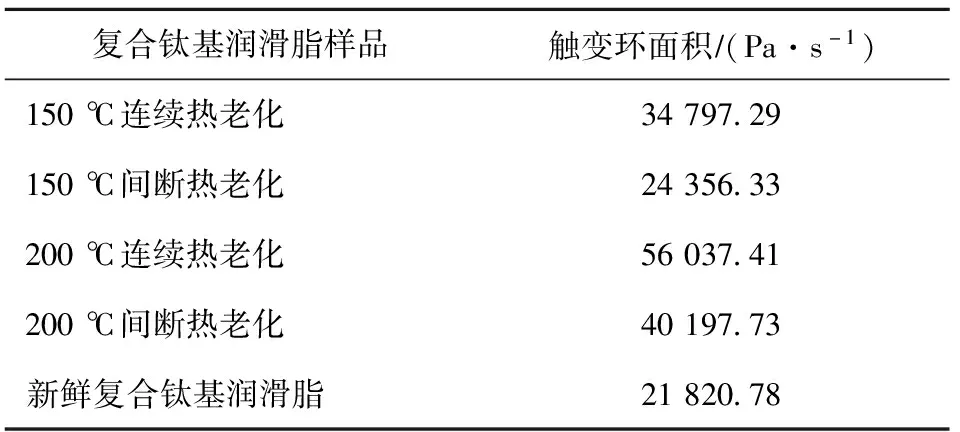

表1 不同复合钛基润滑脂的触变环面积

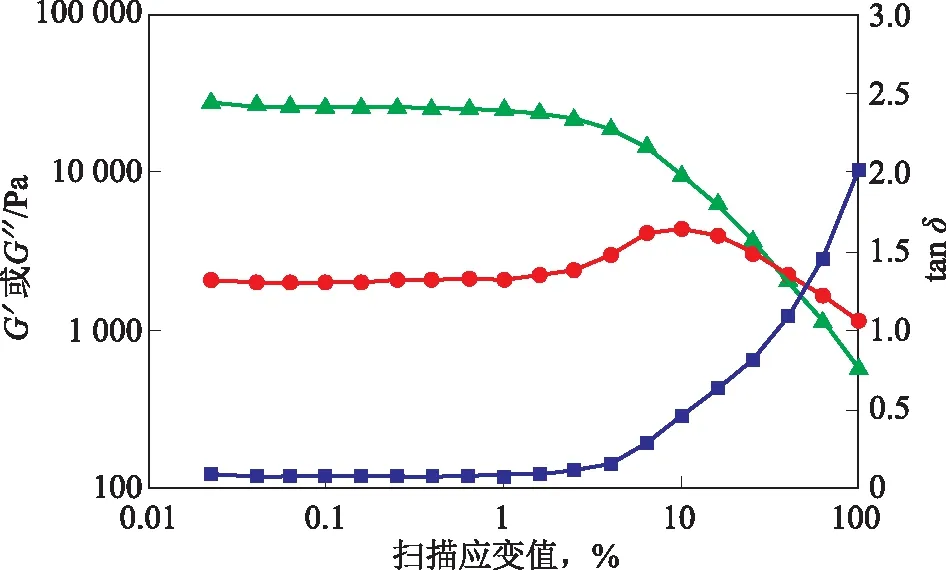

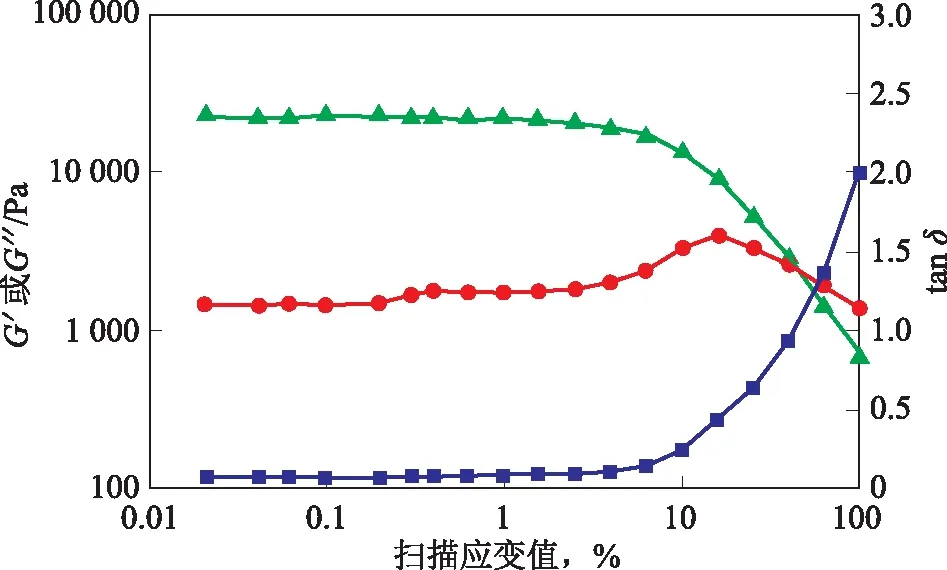

2.4.3 静态热老化对复合钛基润滑脂黏弹特性的影响在旋转流变仪的振荡剪切模式下,恒定振荡频率为1 Hz,扫描应变范围:0.01%~100%,在室温下(25 ℃)测试复合钛基润滑脂的储能模量(G′)、损耗模量(G″)和损耗因子(tanδ)随扫描应变值的变化规律,结果见图7。由图7可以看出,在较低的剪切应变值范围内,复合钛基润滑脂的G′和G″基本保持恒定,且G′大于G″;当剪切应变值超过临界应变值,即超过复合钛基润滑脂的线性和非线性黏弹性区域的分界点时,表明润滑脂的内部结构遭到一定程度的破坏,复合钛基润滑脂进入非线性黏弹区域,G′和G″开始发生变化,并随着剪切应变值继续增大,两者最终相交于一点,该点即为流动点,表示润滑脂在剪切过程中能量的损失程度,通过tanδ可以确定流动点的位置,其中tanδ=G″G′,当tanδ<1时,说明复合钛基润滑脂储存的能量大于损耗的能量,润滑脂保持原有半固体状态;当tanδ=1时,润滑脂处于临界状态;当tanδ>1时,意味着复合钛基润滑脂开始流动,其弹性变形所储存的能量小于黏性流动所损耗的能量[9-10]。

图7 新鲜复合钛基润滑脂的黏弹性变化曲线

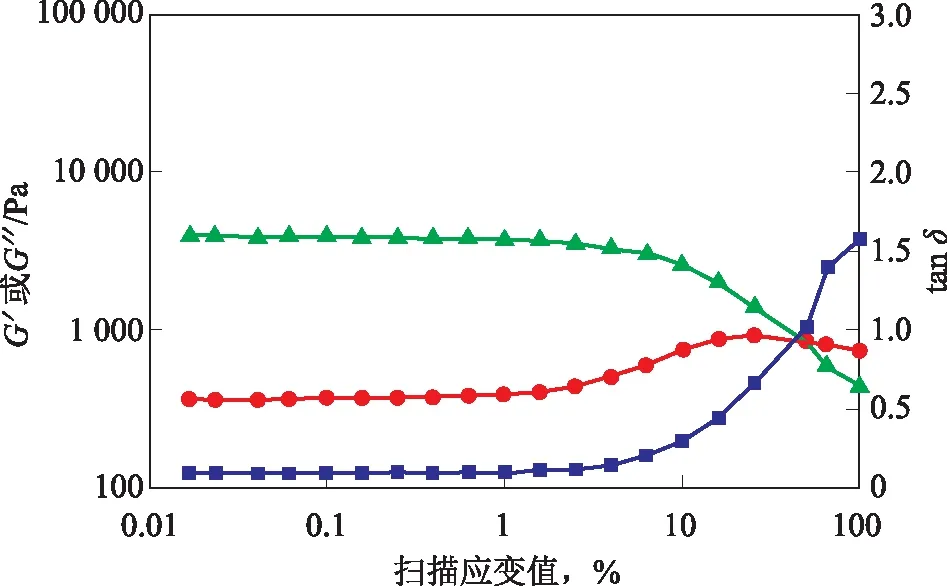

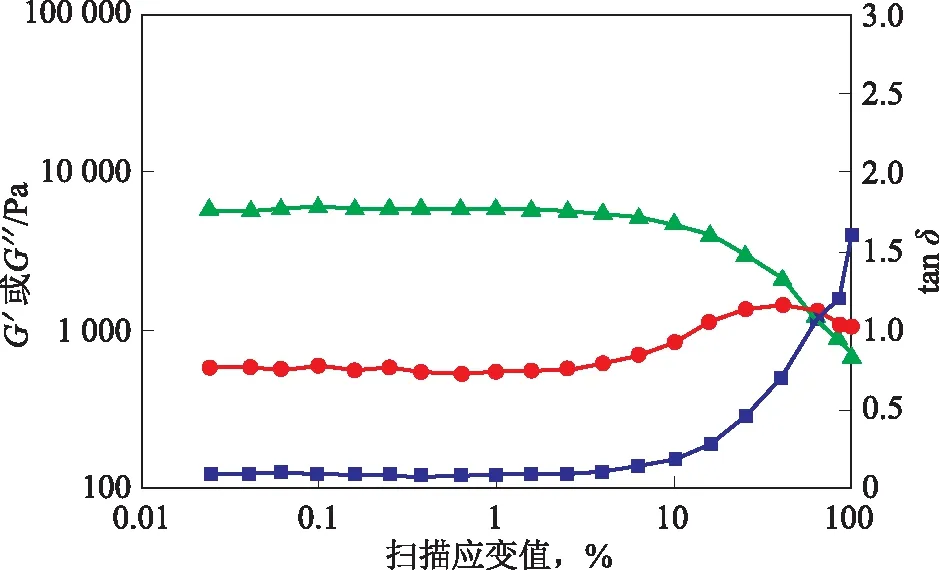

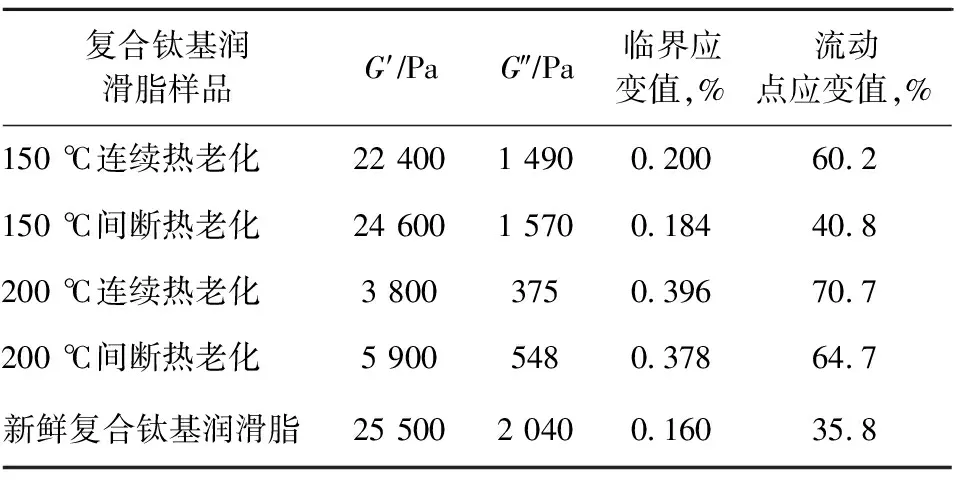

图8~图11为静态热老化处理后复合钛基润滑脂样品的G′,G″,tanδ随扫描应变值的变化规律。复合钛基润滑脂样品线性黏弹区域内的黏弹性参数G′、G″,临界应变值和流动点应变值如表2所示。

图8 150 ℃连续热老化后复合钛基润滑脂的黏弹性变化曲线

图10 200 ℃连续热老化后复合钛基润滑脂的黏弹性变化曲线

图11 200 ℃间断热老化后复合钛基润滑脂的黏弹性变化曲线

表2 新鲜和静态热处理后复合钛基润滑脂的黏弹性参数

从图8~图11和表2可以看出:相比于新鲜复合钛基润滑脂,静态热老化处理后复合钛基润滑脂的G′和G″均出现了下降的情况,说明静态热老化后复合钛基润滑脂的内部钛皂纤维结构出现了解缠现象,静态热老化温度越高,皂纤维的解缠程度越高,且连续热老化条件下的解缠现象更明显[11];150 ℃静态热老化处理后的复合钛基润滑脂与新鲜复合钛基润滑脂相比,其黏弹性参数变化较小,意味着150 ℃静态热老化处理后的复合钛基润滑脂并未发生严重的结构性破坏,其理化性能的变化可能是由润滑脂物理相变导致的;但200 ℃连续和间断静态热老化条件处理的复合钛基润滑脂,其G′和G″下降非常显著,意味着复合钛基润滑脂在200 ℃热老化作用下发生了结构性的破坏,可能伴有稠化剂的氧化分解等不良现象,该热老化过程主要以化学变化为主,且为不可逆过程;静态热老化处理过的复合钛基润滑脂,虽然G′和G″均下降,但其临界应变值和流动点应变值均出现了一定程度的迟滞,主要因为高温加热后基础油和稠化剂发生蒸发,使其稠度增大,因此静态热老化后的复合钛基润滑脂会出现硬化等不良现象,进而导致复合钛基润滑脂的分油率过低,不利于摩擦副表面润滑油膜的形成,无法保证润滑效果,因此热老化对润滑脂的润滑也有不利影响。

2.5 热老化作用对复合钛基润滑脂性能影响的机理分析

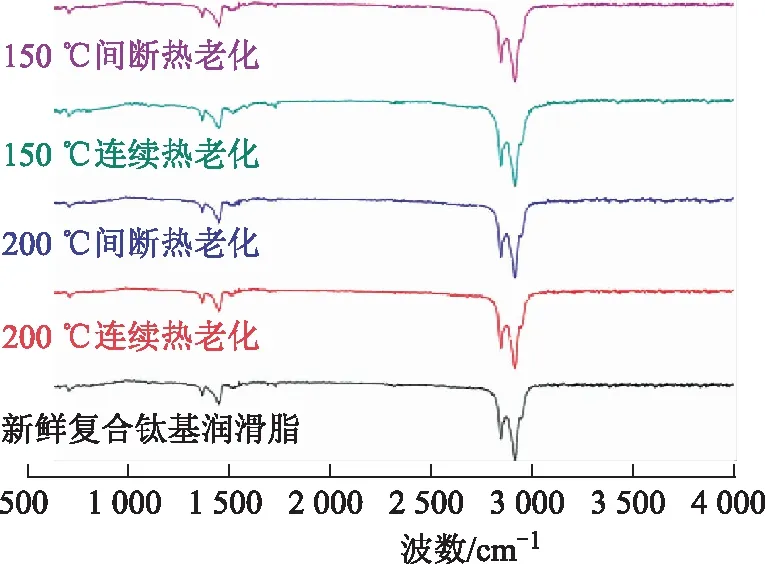

通过对比新鲜复合钛基润滑脂和不同热老化温度处理的复合钛基润滑脂的红外光谱,对复合钛基润滑脂的特征吸收峰进行定性分析,推断复合钛基润滑脂在不同热老化温度下的结构变化情况。图12为不同复合钛基润滑脂样品的红外光谱。由图12可知:150 ℃间断和连续高温热老化后样品与新鲜润滑脂样品的红外谱图基本保持一致,而200 ℃间断和连续热处理后样品在波数1 740 cm-1附近的特征峰出现消失或减弱的迹象,该特征峰为酯类C=O基团的伸缩振动,为复合钛基润滑脂稠化剂的典型结构。由此说明复合钛基润滑脂在150 ℃热老化温度下未发生稠化剂氧化,其化学结构没有发生变化,主要是物理形态上的变化影响了复合钛基润滑脂的性能;而在200 ℃热处理后,其内部分子结构发生了改变,出现了稠化剂高温氧化等化学变化过程,最终对复合钛基润滑脂性能产生严重影响。

图12 不同复合钛基润滑脂样品的红外光谱

3 结 论

(1)静态热老化处理120 h后的复合钛基润滑脂,与新鲜复合钛基润滑脂相比,其各项性能均出现不同程度的下降,热老化温度越高,润滑脂性能下降越明显,且连续热老化比间断热老化对性能的不利影响更显著。

(2)150 ℃热老化作用对复合钛基润滑脂性能的影响主要归结于部分钛皂纤维结构出现解缠和断裂等不良现象,复合钛基润滑脂在高温下发生相变,使热老化后复合钛基润滑脂的结构稳定性降低,结构恢复能力变差。

(3)200 ℃热老化作用对复合钛基润滑脂性能的影响主要归结于稠化剂热氧化和钛皂纤维出现解缠和断裂等不良现象。该热老化温度下,复合钛基润滑脂性能的变化主要是化学变化引起,且为不可逆过程。

(4)复合钛基润滑脂在高温工作环境中会发生物理变化或化学变化而导致使用性能下降,而且持续运转对复合钛基润滑脂性能的影响大于间歇式运转模式,因此复合钛基润滑脂应尽可能在合适的温度范围内使用,而且在极限使用温度下工作需严格控制时间,防止润滑脂因性能下降过快而影响使用效果。